- •3.5. Выводы ……..…..…..…..…....…..…..…..…..…..…..…..…..….. 115

- •4.5. Выводы .. . . . .. . . . .. . . . .. . . .. . . .. . . . .. . . . .. . . . .. . . . .. . . . .. . . . 144

- •I.I. Технологические возможности режима

- •1.2. Обзор современного уровня развития

- •1.3. Математические модели и способы

- •1.4. Установившиеся режимы работы в

- •1.5. Выводы

- •2.1. Методы исследования систем с двумерными

- •2.2. Линеаризация дифференциальных уравнений

- •2.3. Динамические процессы в системах

- •2.4. Выводы

- •3.1 Влияние шага дискретизации радиуса на характер процессов в системах.

- •3.2. Установившиеся режимы работы

- •3.3. Динамика систем с дискретным

- •3.4. Особенности режима переключения

- •3.5. Выводы

- •4.1. Системы с регулируемым приводом

- •4.2. Системы с автоматической коробкой

- •4.3. Регуляторы соотношения скоростей

- •4.4. Режим стабилизации скорости

- •4.6. Выводы

4.6. Выводы

1. В систему ССР можно выделить три функционально-законченных устройства, реализующих операции контроля текущего радиуса обработки R, определения в соответствии с заданным алгоритмом сигнала управления приводом главного движения и поддержание на заданном уровне соотношения скоростей шпинделя и подач, причём эти устройства должны автоматически настраиваться на заданные или начальные значения этих параметров.

2. Контроль R наиболее рационально осуществлять, формируя двоичный код, подсчётом импульсов на выходе поперечной координаты интерполятора (в станках с УЧПУ) или соответствующего датчика (в универсальных станках), корректируя его при смене инструмента.

3. Построение систем ССР в соответствии с разработанными принципами, т.е.

- настройка на скорость резания при использовании фактической угловой скорости со шпинделя, что обеспечивает улучшение динамических процессов в непрерывных системах и определение по сигналу датчика угловых перемещений шпинделя в станках с УЧПУ;

- ограничение диапазона измерения R. снизу, что при дискретном характере его измерения позволяет уменьшить аппаратурный состав систем ССР;

- совмещение функций измерения R и определения в АПР непрерывной системе ССР;

- построение системы ССР для станков с АКС в соответствии с разработанным алгоритмом;

- реализация режима ССР в станках с микропроцессорным управлением по предложенному алгоритму;

- поддержание постоянным соотношения скоростей шпинделя и подач при построении РСС в соответствии с предложенными рекомендациями, позволяет создать системы ССР практически для всех типов токарных станков, обладающих малым аппаратурным составом, высокой надёжностью и универсальностью, хорошими показателями качества работы, функционирующих полностью автоматически и не усложняющих обслуживание станков, УЧПУ и программирования, а также не увеличивающих объёма программ и дающих возможность реализовать режим ССР программным способом в станках с микропроцессорным управлением.

4. Лабораторные и производственные испытания систем ССР подтвердили основные теоретические положения работы, рекомендации по построению и применению этих систем, а также технико-экономическую целесообразность их использования.

Система ССР для станка модели 16К20ФЗ с АКС в главном приводе и УЧПУ Н22-IM была внедрена в производство с экономическим эффектом более 12 тысяч рублей на единицу оборудования при плане внедрения на 11 станков.

Система ССР с интегральным параметрическим регулятором для универсального токарного станка особо высокой точности модели 250ИТА, имеющего регулируемый привод главного движения, внедрена в производство с экономическим эффектом 2,3 тысячи рублей на один станок и будет изготовлена серийно в двенадцатой пятилетке в количестве 40 штук.

Подготовлена и запланирована к внедрению в производство система ССР параметрического типа с дополнительной обратной связью и различным значением параметров в пусковом режиме .для станков с регулируемым приводом главного движения и УЧПУ.

ЗАКЛЮЧЕНИЕ

Основные выводы и рекомендации, полученные в результате теоретических и экспериментальных исследований, проведённых в работе, заключаются в следующем.

1. Существующие системы ССР не обладают достаточно высокими показателями качества работы, поскольку при их построении не учитываются в полной мере особенности работы этих систем, в частности, действие возмущающего воздействия, обусловленного усилием резания.

2. Анализ режимов работы различных систем ССР, проведённый на основе математической модели процесса резания совместно с системой управления показал, что в непрерывных системах ССР

- ошибка по скорости резания в установившихся режимах работы в системах статического типа, которые имеют важное значение для реализации режима ССР программным способом в станках с микропроцессорным управлением, зависит от значения радиуса обработки и от структурного построения самой системы управления;

- динамические процессы в системах ССР в пусковых режимах значительно зависят как от структуры самих систем, так и от технологических параметров процесса резания. В общем случае качественные показатели динамических процессов в этих ; системах имеют тенденцию к ухудшению при комбинации технологических параметров, приводящих к увеличению скорости изменения радиуса обработки;

- максимальное перерегулирование по скорости резания в системах ССР при действии усилия резания тем больше, чем больше тормозящий момент на шпинделе станка, обусловленный этим усилием и другими технологическими параметрами, чем меньше скорость резания и больше радиус обработки. Это перерегулирование различно для различных систем ССР и при прочих равных условиях имеет наименьшее значение в статических системах, особенно в cистеме ССР параметрического типа с дополнительной обратной связью;

- в системах ССР с .дискретным измерением радиуса обработки зависимость динамических процессов от технологических параметров процесса резания в пусковом режиме и в динамических режимах, обусловленных дискретизацией радиуса, имеет гораздо меньшее значение, чем в непрерывных системах. Дискретность измерения радиуса в этих системах при увеличении последнего следует увеличивать, что позволит дополнительно упростить системы за счёт уменьшения аппаратурного состава при сохранении заданной погрешности стабилизации скорости резания.

3. Разработанная методика исследования систем ССР в установившихся режимах и полученные аналитические выражения, описывающие изменение координат систем в этом режиме во времени, и в зависимости от радиуса обработки, дают возможность производить анализ и синтез этих систем ССР с учётом технологических параметров процесса резания при управляющих и возмущающих воздействиях, непрерывном и дискретном измерении радиуса обработки.

4. Проведена линеаризация нелинейных дифференциальных уравнений систем ССР с параметрическими регуляторами скорости резания, выполняемая при некоторых допущениях, накладываемых на линейную часть системы. На основе линеаризованных уравнений можно производить не только всесторонний анализ, но и синтез указанных систем ССР с помощью любых методов линейной теории управления с учётом влияния технологических параметров процесса резания при управляющих и возмущающих воздействиях. При этом погрешность определения переходных функций этих систем для большинства комбинаций технологических параметров не превышает 1,5-2,5 % и лишь в отдельных случаях достигает 20%.

5. На основе теоремы Котельникова получены аналитические, условия, определяющие дискретный или непрерывный характер работы статических систем ССР, в зависимости от технологических параметров процесса резания и параметров самой системы управления три дискретном измерении радиуса обработки. Установлено, что в v большинстве практических случаев характер работы систем ССР, входящих в состав У.ЧПУ, можно считать непрерывным.

6. Синтезирован ряд структурных схем непрерывных систем ССР для токарных станков различных типов: универсальных различной точности и с устройствами ЧПУ, а также разработан алгоритм режима ССР для станков с микропроцессорным управлением, реализуемый' программным способом. Эти системы учитывают технологические особенности работы указанных станков и позволяют получить достаточно высокие показатели качества процессов управления, т.е. перерегулирование по скорости резания в пусковых режимах и при действии усилия резания 5 – 15%, при погрешности стабилизации скорости резания не более 4 - 6% от заданного значения.

7. Разработаны рекомендации по конкретному построению различных систем ССР и.их функциональные схемы, а также конструкции и схемные построения основных элементов этих систем для токарных станков с УЧПУ и универсальных как с регулируемым приводом главного движения, гак и главным приводом, содержащим АКС. Полученные технические решения позволяют реализовать системы ССР с минимальным аппаратурным составом, высокой степенью универсальности и унификации, не усложняющие обслуживания станков УЧПУ и программирования, обладающих высокой надёжностью, работающих полностью автоматически и обеспечивающих стабилизацию скорости резания при обработке деталей любой конфигурации.

Наиболее перспективные системы ССР были реализованы в виде опытно-промышленных образцов и прошли лабораторные и производственные испытания, подтвердившие основные теоретические выводы и положения .диссертационной работы, а также рекомендации по построению и применению этих систем.

Новизна и оригинальность, разработанных технических решений 4 подтверждены 11 авторскими свидетельствами, 4 из которых используются в промышленности.

8. Ряд систем ССР внедрён в производство:

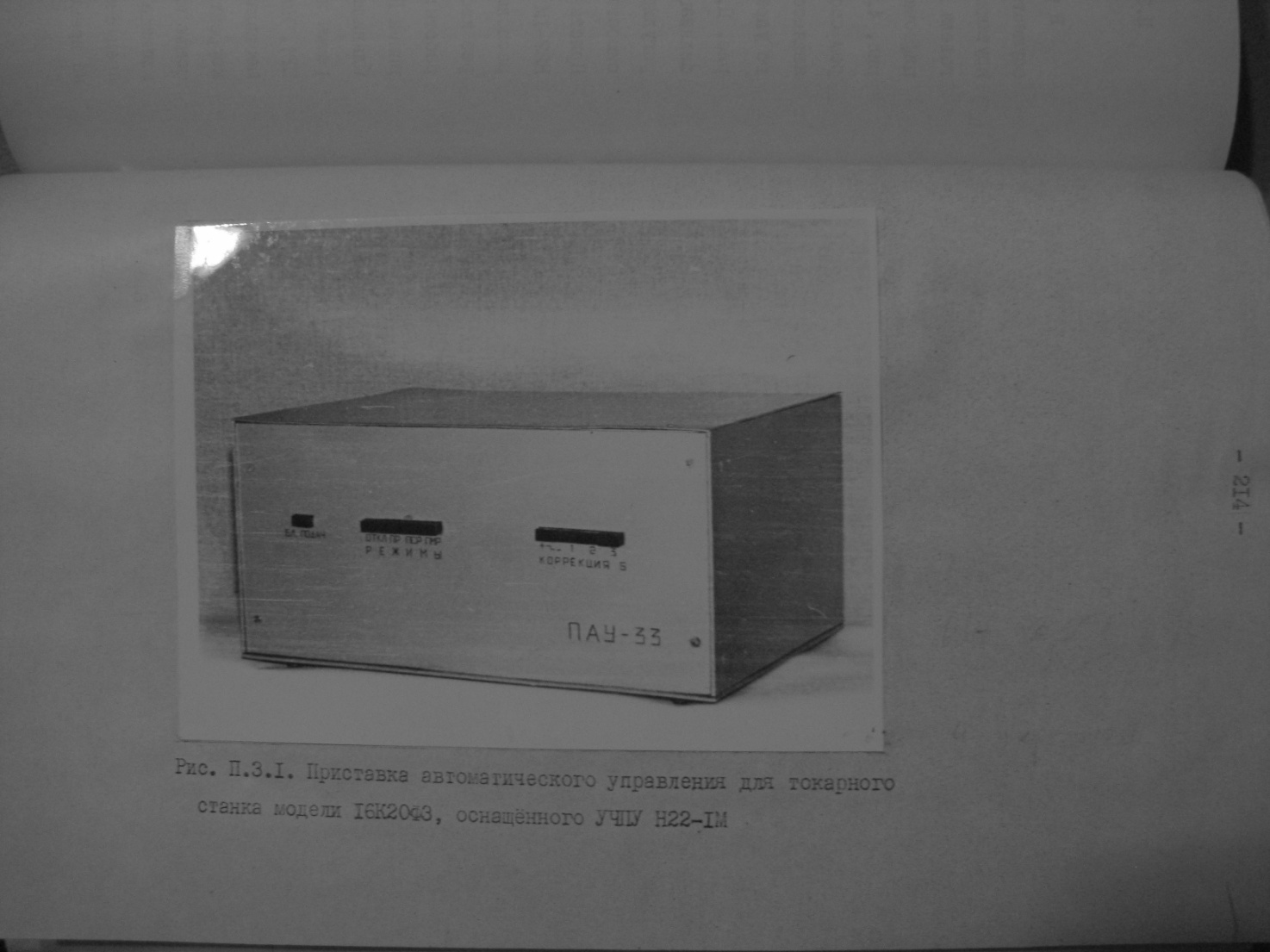

- на Ульяновском авиационном промышленном комплексе имени Д.Ф. Устинова система ССР для токарного станка модели 16К20ФЗ с АКС в главном приводе и УЧЕУ H22-IM с годовым экономическим эффектом более 12 тысяч рублей в год на единицу оборудования при плане внедрения на 11 станков;

- на производственном объединении ИЖМАШ г. Устинова система ССР с интегральным .параметрическим регулятором для универсального токарного станка особо высокой точности модели 250 ИТА с регулируемым приводом главного движения, с экономическим эффектом .2,3 : тысячи рублей в год на один станок. Подготовлен и запланирован в двенадцатой пятилетке серийный выпуск этой системы в комплекте со станком модели 250 ИТА в количестве 40 штук;

- результаты диссертационной работы были использованы при разработке системы ССР параметрического типа с дополнительной обратной связью и различными значением параметров в пусковом режиме для токарного, станка с регулируемым приводом главного движения. и УЧПУ, подготовленной к внедрению в производство.

ЛИТЕРАТУРА

1. Автоматизация процессов механической обработки при изготовлении дисков турбин и компрессоров ТРД /В.Ц.Зориктуев, Р.М.Сибаев, Ш.Г.Исаев, А.А.Загидуллин. - В кн.: Вопросы оптимального резания металлов. - Уфа; Уфимский авиационный ин—т, 1976, с. 51 - 56.

2. Автоматизация типовых технологических процессов и промышленных установок / А.М.Корытин, Н.П.Петров, С.Н.Радимов и др. - Киев, Одесса: Вища школа, 1980. - 373 с,

3. Адаптивное управление станками / Б.М.Базров, Б.С.Балакшин, И.М.Баранчукова и др.; Под ред, Е.С.Балакшина. - М.: Машиностроение, 1973, - 688 с,

4. Адаптивное управление технологическими процессами (на металлорежущих станках) / Ю,М,Соломенцев, В.Г.Митрофанов, С.П.Протопопов и др, - М.: Машиностроение, 1980. - 536 с.

5. Андреев Г.И, ? Босинзон М.А., Кондриков А.И. Электроприводы главного движения металлообрабатывающих станков с ЧПУ. - М.: Машиностроение, 1980. – 152 с.

6. Арапов А.Н, Переходные процессы в многомуфтовых кинематических системах. - Станки и инструмент, 1970, -№9, с. 12 – 14.

7. Арапов А.Н,, Татур О.Н., Фридлидер Г.М. Регулирование под нагрузкой скорости резания токарных станков с ЧПУ шестеренчатой коробкой скоростей с электромагнитными муфтами. - В сб.: Программное управление станками / Отв. ред. В.И.Дикушин, - М.: Наука, 1975, с. 87 - 90.

8. Балашов Е.Д,,. Пузанков Д,В. Микропроцессоры и микропроцессорные системы, - М.: Радио и связь, 1981. - 328 с.

9. Башарин А.В., Новиков В.А., Соколовский Г.Г, Управление электроприводами, - Л.: Энергоиздат, 1982. - 392 с.

10. Бесекерский В.А., Цифровые автоматические системы. - М.: Наука, 1976. - 576 с.

11. Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования. 3-е изд. – М.: Наука, 1975. – 767с.

12. Вавилов А.А. Частотные методы расчёта нелинейных систем. - Л.: Энергия, 1970. – 323 с.

13. Вальков В.М. Микроэлектронные управляющие вычислительные комплексы. – Л.:. Машиностроение, 1979. - 200 с.

14. Васильев С.В. Электрические точки в зоне резания. – Станки и инструмент, 1974, № 9, с. 26 - 28.

15. А.с. 464841 (СССР). Ваттметровый преобразователь счётчика электрической энергии / Ф.А.Зыкин, М.И.Белый, Т.С. Плотникова и др. Опубл. в Б.И., 1975, № II.

16. Вихман B.C., Райхлин Р.И., Сычёв Ю.M. Системы автоматического регулирования процесса резания и их элементы. - М.: НИИ информации по машиностроению, 1972. - 94 с.

17. ВНИИ метрологической службы. Методика выполнения измерений параметров шероховатости поверхности по ГОСТ 2889- 73 при помощи приборов профильного метода. МИ 41 – 75. – М.: Изд-во стандартов, 1975. - 15 с.

18. Волгин Л.И. Линейные электрические преобразователи для измерительных приборов и систем. – М.: Сов. радио, 1971. - 333 с.

19. Воронов А.А. Основы теории автоматического управления. – М. – Л.-: Энергия, 1966. - Ч.2,364 с.

20. Воронов А.А. Основы теории автоматического управления: Особые линейные и нелинейные системы. – М.: Энергоиздат, 1981 - 304 с.

21. Воронов А.А., Титов В.К., Новоградов Б.Н. Основы теории автоматического регулирования и управления. - М.: Высш. школа, I977.– 519 с.

22. Вульвет Д. Датчики в цифровых системах / Пер. с англ. Под ред. А.С.Яроменка. – М,: Энергоиздат, 1981. - 200 с.

23. Гинзбург С.А.. Лехтман И.Я., Малов B.C. Основы автоматики и телемеханики / Под общ. ред. С.А.Гинзбурга. - М.; Энергия, 1968. – 511 с.

24. Горбачёв М.С. Политический доклад Центрального Комитета КПСС ХХVП съезду Коммунистической партии Советского Союза; Докл. Генерального секретаря ЦК КПСС ХХVП съезду Коммунистической партии Советского Союза 25 февраля 1986 года. - Правда, 1986, 26 февраля.

25. Грицай А.С.| Ермаков С.И., Коровин Б.Г, Устройства числового программного управления на базе микро - ЭВМ "Электроника – 60". — Л,: Ленинград, дом науч. - техн. пропаганды, 198I. – 24 с.

26. ГУтников В.С. Интегральная электроника в измерительных устройствах. - Л,: Энергия, 1980, - 247 с.

27. Д'Днжело Линейные системы с переменными параметрами: Анализ и синтез. Пер. с англ. и ред. Н.Т.Кузовкина, – M.: Машиностроение: 1974.

- 287 с.

28. Деруссо П.М. и др. Пространство состояний в теории . управления: Для инженеров (Пер. с англ. под ред. М.В.Меерова. – М.; Наука, I970. – 620 с.

29. Дискретные нелинейные системы / Под ред. Ю.М.Топчеева. - М.: Машиностроение, 1982. - 312 с.

30. Догановский С.А. Параметрические системы автоматического регулирования. - М.: Энергия, 1973. - 168 с.

31. Заде Л.А.. Дезоер И.А. Теория линейных систем: Метод пространства состояний / Пер. с англ. под ред. Г.С. Поспелова. – М.: Наука, 1970. - 703 с.

32. Зайцев Г.Ф, Теория автомагического управления и регулирования. – Киев.: Вища школа, 1975. – 424 с.

33. Иванов В.А., Кйценко А.С. Теория дискретных систем автоматического управления / Под ред. Е.П.Попова. – М.: Наука, 1983. – 336 с.

34. Иванов В.М. Автоматическое управление процессом стабилизации скорости резания на станках токарной группы: Автореф. дис. на соискание учёной степени канд. техн. наук. - Пермь, 1982. - 20 с.

35. А.с. 970322 (СССР). Устройство для управления станком / В.М.Иванов. Опубл. в Б.И., 1982, № 40.

36. А.с. 947830 (СССР). Аналого-цифровое устройство для управления токарным станком / В.М.Иванов, Г.В.Логинов. Опубл. В Б.И., 1982, № 28.

37. Иванов В.М., Логинов Г.В. Синтез систем управления электроприводом главного движения металлорежущих станков в режиме стабилизации скорости резания. - Электротехническая промышленность. Электропривод, 1973, №I (III), с. 8 – II.

38. Изерман Р. Цифровые системы управления / Пер. с англ. под ред. И.М.Макарова. – М.: Мир, 1984. – 541 с.

39. Измерительные преобразователи контроля перемещения и положения в числовом программном управлении станками: Обзор / В.Я.Солтык, И.Н.Богаенко, Г.Я.Кабков и др.: ЦНИИ информ. и техн, - экон. исслед. приборостроения, средств автоматизации и систем упр., 1974, - вып. 2, 70 с.

40. Исследование путей повышения технологических возможностей станков с системами ЧПУ: Отчёт / Ульяновский политехн. ин-т: Научн. руководитель работы Г.В.Логинов, ответств. исполнитель В.М.Иванов, исполнители Ю.А.Решетников, А.В.Кузьмин - № ГР0183.0044366: инв. № 0285.0041975. – Ульяновск, 1985. - 54 с.

41. Исследование, разработка, внедрение адаптивных систем оптимизации режимов резания: Отчёт / Ульяновский политехи. ин-г; Научн. руководитель работы Г.В.Логинов, ргветств. исполнитель В.М.Иванов, исполнитель А.В.Кузьмин - JS IP8Q0- ' 42283; инв, № 0282.0080673. - Ульяновск, 1982. - 87 о.

42. Исследование, разработка и внедрение адаптивной системы управления для станков с ЧПУ модели I6K20Ф3: Отчёт / Ульяновский политехн., ин-т; Научн. руководитель работы Г.В. Логинов; ответств. исполнитель А.В.Кузьмин № ГР78015072; инв. № 0282.0059695. - Ульяновск, 1981, - 89 с.

43. Исследование, разработка и внедрение системы стабилизации скорости резания для станков модели 250ИТА: Отчёт / Ульяновский политехн., ин-т; Научн. руководитель работы Г.В. Логинов; ответств. исполнитель А.В.Кузьмин –

№ ГР0183.0044367; инв. № 0284.0077537. – Ульяновск, 1983. – 43 с.

44. Казаков И.Е.. Статистическая теория систем управления в пространстве состояний. - М.; Наука, 1975. - 432 с.

45 Киселёв В.М., Сурин Ю.C., Багдасаров Г,А. функциональные схемы некоторых устройств современных систем ЧПУ. - В кн.; Системы числового управления и перспективы их развития / Э.Л.Тихомиров, В.Г.Зусман, А.Г. Розинов и др. - М»: Машиностроение, 1975, с. 151 - 166.

46. Клюев А.С. Автоматическое регулирование. - М.: Энергия, J973. - 392 с.

47. Козлов Ю.M. Юсупов P.M. Беспоисковые самонастраивающиеся системы. – М.: Наука, 1969. - 445 с.

48. Колев К.С. Технология машиностроения. - М. Высш. школа, 1977. - 256 с.49.

49. Колмановский В.Б., Носов В.Р. Устойчивость и периодические режимы регулируемых систем с последействием.- М.: Наука, 1981, - 448 с.

50. Комплексные системы управления электроприводами тяжёлых металлорежущих станков / Н.В.Донской, А.А.Кирилов, Я.М.Кудчан и др.; Под ред. А.Д.Поздеева. - М.: Энергия, 1980, - 228 с.

51. Корн Г., Корн Т. Справочник по математике для научных работников и инженеров: Определения, теоремы, формулы / Пер. с англ. под общ. ред. И.Г.Арамановича. - М.: Наука, 1984. – 831 с.

52. Краус М., Вошни Э. Измерительные информационные системы / Пер. с нем. под ред. Я.В.Малкова. - М.: Мир, 1975. - 310 с.

53. Кринецкий И.И. Расчёт нелинейных автоматических систем. - Киев.: Техника, 1968. - 311 с.

54. А.с. 1030809 (СССР). Множительно-делителъное устройство / А.В.Кузьмин. Опубл. в Б.И., 1983, № 27.

55. Кузьмин А.В. Система адаптивного управления металлорежущим станком с ЧПУ. – Оборудование с числовым программным управлением, 1983, № 4, с. 3-4.

56. Кузьмин А.В. Система стабилизации скорости резания токарного станка с ЧПУ. - Ульяновский ЦНТИ, 1983. -4 с.- (информ. листок / Ульяновский межотр. Террит. ЦНТИ, 150-83).

57. А.0. 1023647 (СССР). Устройство для преобразования периодов импульсной последовательности в напряжение /А.В. Кузьмин, Опубл. в Б.И., 1983, № 22.

58. А.о. 1180845 (СССР). Устройство стабилизации скорости резания, для токарно-винтовых станков с числовым программным управлением / А.В.Кузьмин. Опубл. в Б.И., 1985, № 35. .

59. Кунцевич В.М., Лычак М.М. Синтез систем автоматического управления с помощью функций Ляпунова. – М.: Наука, 1977, - 400 с.

60. Лищинский Л.Ю. Системы привода главного движения с постоянной скоростью резания (ПСР) на прецизионных станках. - В кн.: Электроавтоматика прецизионных станков.М,: Машиностроение, 1968, с. 39 – 89.

61. Логинов Г.В. Приближённые метода исследования нелинейных систем с невозрастающим модулем частотной характеристики. - Саратов.: Изд-во Саратовского ун-та. 1983. - 148 с.

62. Логинов Г.В., Кузьмин А.В. Датчик временных параметров редкоповторящихся и одиночных сигналов для систем автоматического управления и регулирования. - В кн.: Датчики систем измерения, контроля и управления. - Пенза,: Пензенский политехн. ин-т, 1983, с. 124 – 127.

63. Логинов Г.В., Кузьмин А.В. Датчики параметров процесса резания систем ЧПУ со стабилизацией скорости и мощности резания. - В кн.: Измерения и контроль при автоматизации производственных процессов: Тез. докл. Всесовзн. науч.-техн. конф. Измерение и контроль при автоматизации производственных процессов, - Барнаул: Алтайский политехн. Ин-т, 1982, - ч. 3, с. 74.

64. А.с. 819733 (СССР). Измеритель мощности / Г.В.Логинов, А.В.Кузьмин. Опубл. в Б.И., 1981, № 13.

65. А.с. 868609 (СССР). Измеритель мощности / Г.В.Логинов, А.В.Кузьмин, Опубл. в Б.И., 1981, № 36.

66. Логинов Г.В., Кузьмин А.В. Принципы построения и методы исследования систем стабилизации скорости резания. Изв. ВУЗов СССР. Электромеханика, 1984, В 3, с. 40 – 44.

67. Логинов Г.В., Кузьмин А.В. Система адаптивного программного управления металлорежущим станком на основе микропроцессора. В кн.: Проблемы создания и эксплуатации систем ЧПУ для металлообрабатывающего оборудования на основе микропроцессоров; Teз. Докл. Всесоюзн. науч.-техн. конф. Проблемы создания и эксплуатации систем ЧПУ для металлообрабатывающего оборудования на основе микропроцессоров. - М.: Центральное правление науч. техн. общества машиностроительной промышленности, 1982. - ч. 2, с. 154.

68. А.с. 954945 (СССР). Система адаптивного числового программного управления металлорежущим станком. / Г.В.Логинов, А.В.Кузьмин. Опубл. в Б.И., 1982, № 32.

69. Логиноз Г.В., Кузьмин А.В. Системы стабилизации скорости резания для станков токарной группа с ЧПУ. - Станки и инструмент; J983, № 9, о. 15 - 17.

70. А,с. 9?8Ю2 (СССР). Система числового программного управления .с постоянной скоростью резания для токарно-винторезных станков / Г.В.Логинов, А.В.Кузьмин. Опубл. в Б.И., 1982, № 44,

71. Логинов Г.В., Кузьмин А.В. Установившиеся режимы работы систем стабилизации скорости резания при управляющих и возмущающих воздействиях. - Ульяновск, 1985. - 13 с. - Рукопись представлена Ульяновским политехн. ин-том. Деп. В ВИНИТИ 9 июня 1985, № 271 МШ – 85Деп.

72. А.с. 1068994 (СССР). Устройство для стабилизации линейной скорости дискового носителя информации / Г.В.Логинов, А.В.Кузьмин, В.Ц.Соловьёв. Опубл. в Б.И., 1984, № 3.

73. А.с. 1136112 (СССР). Устройство стабилизации скорости резания для токарных станков с ЧПУ / Г.В.Логинов, А.В. Кузьмин, Опубл. в Б.И., 1985, № 3.

74. Макаров А.Д. Оптимизация процессов резания. - М.: Машиностроение, 1976. - 276 с.

75. Макаров А.Д., Зориктуев В.Ц. Автоматическое регулирование процессов резания при торцовом и продольном точении. – В кн.: Резание и инструмент: Респ. Межведомств. темат. науч.-техн. сб. - Харьков, 1973. - вып. 7, с. 5 - 11.

76. А.с. 666045 (СССР). Адаптивная система управления процессом резания / А.Д.Макаров, В.А.Новицкий, Д.Ю.Рюков. Опубл. в Б.И., 1979, № 21.

77. Метод гармонической линеаризации в проектировании нелинейных систем автоматического регулирования / Вавилов В.А., Козлов Ю.М., Максимов А.Д. и др.; под общ. ред. Е.П. Попова, под ред. Ю.И.Топчеева. - М.: Машиностроение, 1970. – 567 с.

78. Методы исследования нелинейных систем автоматического управления / А.Т. Барабанов, В.Я.Катковник, Р.А.Нелепин и др.; под ред. Р.А.Нелепина. - М.: Наука, 1975. – 447 с.

79. Микроэлектронные цифро-аналоговые и аналого-цифровые преобразователи информации / В.Б.Смолов, Е.П.Угрюмов, В.К .Шмидт и др.; Под ред. В.Б.Смолова. - Л.: Энергия, 1976, 336 с.

80. Мирский Г.Я. Измерение временных интервалов. - М. - Л.: Энергия, 1964. - 72 с.

81. Мухин B.C., Зориктуев В.Д. Остаточные напряжения и наклеп при торцовом точении. - Вестник машиностроения, 1974, №I, с. 60 – 63.

82. Наумов Н.Н, Теория нелинейных автоматических.систем: Частотные методы. – М,: Наука, 1972. – 544 с.

83. Общемашиностроительные укрупнённые нормативы времени на работы, выполняемые на металлобрабатывающих станках. Ч. I. Токарные, токарно-карусельные, строгальные и долбёжные станки.:— М.: НИИ труда, 1975, – 348 с.

84. Озеряный Н.А. Системы с параметрической обратной связью. - М.: Энергия, 1974. - 151 с.

85. Цальтов И.Д. Качество процессов и синтез корректирующих устройств в нелинейных автоматических системах. – М.: Наука, 1975. – 367 с.

86. Пальтов И.П. Нелинейные метода исследования автоматических систем. – Л.: Энергия, 1976. – 128 с.

87. Додураев Б.Н. Автоматически регулируемые и комбинированные процессы резания. – М.: Машиностроение, 1977. – 303с.

88. Долозок Н.Д. Исследование сил действующих на нарост при резании сталей, - Изв. ВУЗов. Сер. Машиностроение, 1975, № 12, с. 154 – 157.

89. Попов Е.П. Прикладная теория процессов управления в нелинейных системах, - М.: Наука, 1973. - 583 с.

90. А.с. 783980 (СССР). Преобразователь временного интервала в напряжение / Г.В.Логинов, А.В.Кузьмин, В.М.Иванов и др. Опубл. в Б.И., 1980, с 44.

91.Применение микропроцессорной техники. Труды Международного научно-исследовательского института проблем управления. М.: 1981, вып.1. - 144 с.

92. Программное управление станками / ВД.Сосонкин, О.П. Михайлов, Ю.А.Павлов и др.; Под ред. В.Л.Сосонкина. - М.: Машиностроение, J98I. - 398 с.

93. Пугачёв B.C., Казаков И.В., Евланов Л.Г. Основы статистической теории автоматических систем, - М.: Машиностроение, 1974, - 400 с.

94. Расчёты автоматических систем / А.В.Фатеев, А.А. Вавилов,. Л.П.Смольников и др. под ред. А.В.Фатеева. - М.: Высш. школа, 1973. - 336 с.

95. ратмиров В.А. Основы программного управления станками. – М„: Машиностроение, 1978, - 240 с.

96. Ратмиров В.А., Сиротенко А.П., Гаевский Ю,С. Самонастраивающиеся системы управления станками: Обзор. – М. НИИ информации по машиностроению, I971, - 105 с.

97. Рыжков Н.И. Об основных направлениях экономического и социального развития СССР на 1986 - 1990 годы и на период до 2000 года; Докл. Председателя Совета Министров СССР ХХVII съезду Коммунистической партии Советского Союза 3 марта 1986 года. – Правда, 1986, 4 марта.

98 Самоподнастраивающиеся станки. Управление упругими перемещениями системы СПИД.: Сб. статей / Под ред. Б.С.Балакшина, – M,: Машиностроение, 1970. - 415 с.

99. Сандлер А.С. Электропривод и автоматизация металлорежущих станков, - M,: Высш. школа, 1972, - 440 с.

100. Санковский Е.А. Вопросы теории автоматического управления, - М.: Высш. школа, 1971. - 231 с.

101. Сергиевский Л.В. Электронные устройства систем ЧПУ - М,: Машиностроение, 1977. - 216 с.

102. Системы стабилизации скорости и мощности резания / Г.В.Логинов, В.М.Иванов, А.В.Кузьмин, Ю.А.Решетников. - В кН: Алгоритмы, средства и системы автоматического управления: Тез докл. Поволжской науч.-техн. конф. Алгоритмы, средства и системы автоматического управления. - Волгоград: Научн. Исслед. и проектный ин-т автоматизированных систем управления, 1984, с. 130 – 131.

103. Смирнов В.И. Курс высшей математики. - М,: Наука, 1967. – Т. 2, 656 с.

104. Смолов В.Б. функциональные преобразователи информации. - Л.: Энергоиздат., 1981. - 247 с.

105. Смолой В.Б., .Угрюмов Е.П. Время-импульсные вычислительные устройства. - Л.; Энергия, 1968. - 140 с.

106. Смолов В.Б., Чернявский Е.А. Гибридные вычислительные устройства с дискретно-управляемыми параметрами. - Л.: Машиностроения, 1977. - 296 с.

107. Соботка 3., Стары Я. Микропроцессорные системы. - М.: Энергоиздат, 1981. - 496 с.

108. Солод В.И., Глушко В.В., Бутузов B.C. Унифицированные системы автоматического управления резанием. М.: Машиностроение, 1975. - 102 с.

109. Солодов А.В., Петров А.Ф.Линейные автоматические системы с переменными параметрами. - М.: Наука, 1971. - 620с.

110. Солодовников В.В., Бородин Ю.И., Иоаннисиан А.Б. Частотные методы анализа и синтеза нестационарных линейных систем. – M.: Сов. Радио, 1972. – 168 с.

111. Сосонкин В.Л. Микропроцессорные системы числового программного управления станками. - М.: Машиностроение, 1985. -288 с.

112. Справочник по полупроводниковым .диодам, транзисторам и интегральным схемам /Н.Н. Горюнов, А.Ю.Крейман, Н.Н. Комков и др.; Под общ. ред. Н.Н.Горюнова. - М.: Энергия, 1979 - 744 с.

11З. Справочник технолога-машиностроителя / В.Н.Гриднев, В.В.Досчатов, В.С.Замалин и др.; Под ред. А.Н.Малова. – М.: Машиностроение, 1972. - Т. 2, 568 с.

114. Станки с числовым программным управлением (специализированные) / Н.А.Богданов, Г.Г.Говберг, М.И.Добромыслин и др. Под ред. В.А.Лещенко. - М.: Машиностроение, 1979. - 592 с.

115. Сю Д., Мейер А. Современная теория автоматического управления и её применение / Пер. с англ. под ред. Ю.И.Топчеева. – М.: Машиностроение, 1972. – 544 с.

116. Теория автоматического управления / Л.С.Гольдбаф, Н.М.Александровский, А.В.Балтрушевич и др.; Под общ. ред. А.В.Нетушила. - М.: Высш. школа, 1972. - ч. 2, 432 с.

117. Техническая кибернетика. Теория автоматического регулирования / М.А.Айзерман, Г.А.Бендриков, А.А.Воронов и др.; Под ред. В.В. Солодовникова. - М.: Машиностроение, 1967. – Н. I, 770 с.

118. Техническая кибернетика. Теория автоматического регулирования / А.Н.Дмитриев, Г.К.Круг, Л.Т. Кузин и др.; Под ред. В.В.Солодовникова. – М.: Машиностроение, 1967. – кН. 2, 682 с.

119. Точные методы исследования нелинейных систем автоматического управления / Под ред. Р.А.Нелепина. - М,: Машиностроение, 1971. - 323 с.

120. Ту Ю. Современная теория управления / Пер. с англ. Под ред. В.В.Солодовникова. – М.: Машиностроение, 1971. – 472 с.

121. А.с. 169976 (СССР). Устройство для автоматического управления скоростью резания на токарных станках / Л.ЮЛещинский, И.С.Ерзин, С.И.Павлов и др. Опубл. в Б.И., 1965, № 7.

122. А.с. 384649 (СССР). Устройство для поддержания постоянной скорости резания / Н.В.Конорев, М.Е.Лебенсон, В.Г. Солдатов и др. Опубл. в Б.И., 1973, № 25.

123. А.с. 427831 (СССР). Устройство для поддержания постоянной скорости резания / Н.В.Конорев, М.Е.Лебенсон, В.Г. Солдатов и др. Опубл. в Б.И., 1974, № 18.

124. А.с. 486895 (СССР). Устройство для поддержания постоянной скорости резания / Н.В.Конорев, В.Г.Маранцман, М.П. Рашкович и др. Опубл. В Б.И., 1975, В 37.

125. А.с. 875338 (СССР). Устройство для поддержания постоянной скорости резания / Г.В.Логинов, В.М.Иванов, A.M. Орешин и др. Опубл. в Б.И., 1981, № 39.

126. А.с. 830314 (СССР). Устройство для управления токарным станком / В.М.Иванов, А.В.Кузьмин, Г.В.Логинов и др. Опубл. в Б.И., 1981, № 18.

127. Устройство числового программного управления "Луч- 43Т" и его модификации :"Луч-2Т": Техническое описание. – ДЕИ1.700.000.Т0, 1978. - 159 с.

128. Фёдоров С.М., Литвинов А.П. Автоматические системы с цифровыми управляющими машинами. – М. : Энергия, 1965. – 244 с.

129. Фельдбаум А.А., Дутковский А.Г. Методы теории автоматического управления. - М.: Наука, 1971. - 744 с.

130. Филиппов А.Г., Белкин О.С. Проектирование логических узлов ЭВМ. - М.: Сов. радио, 1974. - 342 с.

131. Филоненко С.Н. Резание металлов. - Киев,: Техника, 1975. - 230 с.

132. Фотоэлектрические преобразователи информации / Л.Н. Преснухин, В.Ф.Шаньгин, С.А.Майоров и др., Под ред. Л.Н.Преснухина. – М.: Машиностроение, 1974. – 375 с.

133. Цыпкин Я.З. Основы теории автоматических систем. – М.: Наука, 1977. – 560 с.

134. Шапарев Н.К. Автоматизация типовых технологических процессов металлообработки: Расчёт и проектирование. - Киев: Одесса: Вища школа, 1984. - 312 с.

135. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. - Взамен ГОСТ 13358-67; Введ. 01.01.75. - 24 с. УДК 62-408.8 : 006.354. Группа Г00 СССР.

136. Шило В.JI. Линейные интегральные схемы в радиоэлектронной аппаратуре. - М.: Сов. радио, 1979. - 368 с.

137. Юревич Е.И. Теория автоматического управления. - 2-е изд. Л.: Энергия, 1975. - 413 с.

138. Яковлев В.А. Тенденции развития устройств управления следящими приводами подач станков с ЧПУ. - Станкостроение Литва, 1982, г. ХШ, с. 129 - 137.

139. Allison A. Follow three simple rules to improve software productivity. - Everything Designers Need - EDN, 1980, march 20, pp. 167-171.

140. Bollinger J.G. Digital controls and feed drives state-of-the-art and new developments. - CIRP Annals, 1980, v. 29, N. 2, pp. 497 - 506.

141. Duffi N.A., Bollinger J.G. Distributed computing systems for multipleprocessor industrial control. - Annals of the CIRP, 1980, v. 29, N. 1, pp. 357 - 362.

142. Dunlop G.R. A rapid computational method for improvemets to nearest neighbour interpolation. - Computers and Mathematics, 1980, v. 6, N. 3, pp. 349 - 353.

143. Erdelyi P. Interpolator features for СNC systems of machine tools. - IFAC Symposium, Control Problems and Devices, Budapest, Hungary, 1980, - Oxford, 1981, pp. 103 - 110.

144. Patent 125986 (DDR). Einrichtung zur Aufzeichnung und/oder Wiedergabe elektrischer Signale/ W. Heis.

145. Patent 148272 (DDR). Einrichtung zur Erzeugung eines zeitlich nichtlinearen Drehzahlverlaufs/ W. Heis, M. Werneburg.

146. Kishinami Т., Saito K. Machining systems for three-dimensional curved surface by means of real time control cutting edge envelope, - Annals of the CIRP, 1982, v. 31, pp. 275 - 279.

147. Papaipannou S.G. Interpolation algorithms for numerical control. - Computers in Industry, 1979 v. 1, N. 1, pp. 27 - 40.

148. Sata Т., Kimura F., Okada N., Hosaka M. A new method of NC interpolation for machining the sculptured surface. Annals of the CIRP, 1981, v. 30, N. 1, pp. 369 - 372.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

СВЕДЕНИЯ О ВНЕДРЕНИИ И ИСПОЛЬЗОВАНИИ РЕЗУЛЬТАТОВ РАБОТЫ

Главный инженер Ульяновского Авиационно-промышленного комплекса |

Проректор по научной работе Ульяновского политехнического института |

Лаптев В.Ф. |

Ефимов В.В. |

23.12.1981г. |

|

АКТ ВНЕДРЕНИЯ

результатов законченной научно- исследовательской работы по теме "Исследование, разработка и внедрение адаптивной системы управления для станков с ЧПУ модели 16К20ФЗ по номенклатуре предприятия"

Мы нижеподписавшиеся,

Представитель Ульяновского политехнического института - руководитель научно-исследовательской работы к.т.н. доцент Логинов Г.В.

Представитель Ульяновского авиационно-промышленного комплекса начальник отдела ОРП тов.Орлов Н.Н

составили настоящий акт в том, что:

1. Результаты научно-исследовательской работы "Исследование, разработка и внедрение адаптивной система управления для станков ЧПУ модели 16К20ФЗ по номенклатуре предприятия" по договору №17-70/78 от I декабря 1978 с Ульяновским авиационно-промышленным комплексом, полученные лабораторией кафедры "Электропривод и АПУ" Ульяновского политехнического института, путем изготовления и испытания в лабораторных и производственных условиях опытного образца адаптивной системы управления внедрены путем установки разработанной системы на станок 16К20ФЗ с системой ЧПУ, с передачей в отдел

ОРП Ульяновского авиационно-промышленного комплекса конструкторско-технической документации на упомянутую адаптивную систему управления.

Получены следующие результаты: разработанная система адаптивного управления станком с ЧПУ, состоящая из систем стабилизации скорости и мощности резания позволяет получить необходимое быстродействие, поддерживать с заданной точностью скорость и мощность резания и обеспечивает выполнение всех технологических требований при любых видах токарной обработки, неувеличивая объема рабочих программ и не усложняя обслуживание комплекса система ЧПУ-станок. При торцевом и фасонном точении заготовок из стали и титана диаметром 290 -.400 мм машинное время на обработку уменьшено в 1,5 - 2 раза, а шероховатость поверхности снижена на 1 - 1,5 класса. Увеличена надежность работы станка за счет уменьшения вероятности его аварий по причине неконтролируемых сбоев приводящих к увеличению мощности резания выше нормы. .Увеличена на 5-8% стойкость режущего инструмента.

Экономическая эффективность, ожидаемая от внедрения разработанной системы управления станком с ЧПУ, в расчете на один год составляет I469I9 рублей (сто сорок шесть тысяч девятьсот девятнадцать рублей) при плане внедрения II станков в год.

2. При проектировании и разработке системы адаптивного управления станком с ЧПУ использованы научные рекомендации по исследованию и разработке систем автоматического управления параметрами технологического процесса резания, полученные в диссертационной работе аспиранта Ульяновского политехнического института Кузьмина А.В, Предложенные тов. Кузьминым принципы построения систем стабилизации скорости и мощности резания позволили определить рациональные структуры схем систем стабилизации, учитывающие технологические особенности обработки изделий на токарных станках с системой ЧПУ, при всех видах обработки с учетом совместной работы систем стабилизации скорости и мощности резания и позволили разработать на их основе ряд оригинальных схемных решений, а также сформулировать рекомендации по их практическому применению.

В основу построения систем стабилизации скорости и мощности резания были положены технические решения, защищенные авторскими свидетельствами А.с. № 819733 "Датчик мощности" (Г.В.Логинов, А.В.Кузьмин), А.с.по заявке № 8250064/18-24 "Система адаптивного числового программного управления металлорежущим станком" (Г.В. Логинов, А.В.Кузьмин), заявка на изобретение № 3296400/18-24 "Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков" ((Г.В.Логинов, А.В.Кузьмин) заявка на изобретение № 3297650/21 "Датчик мощности" (Г.В.Логинов, А.В.Кузьмин), которые позволили обеспечить стабилизацию мощности и скорости резания при любых видах токарной обработки, повысить точность стабилизации мощности резания, уменьшить вероятность аварий станка от неконтролируемых сбоев системы ЧПУ, не увеличивая при этом объема программ обработки и технического обслуживания комплекса система ЧПУ-станок.

3. Считать необходимым изготовление партии опытных образцов упомянутой адаптивной системы в заводских условиях с целью внедрения ее на других однотипных станках. Указанная система адаптивного управления может быть использована на других моделях станков и .другими системами ЧПУ с соответствующей конструктивной доработкой.

От Ульяновского авиациооно-промышленного комплекса |

От Ульяновского политехнического института |

Н.Орлов |

Г.Логинов |

-

УТВЕРЖДАЮ

Главный инженер

Производственного объединения

«Ижмаш»

О.И.Собин

АКТ

внедрения результатов диссертационной работы

Кузьмина Александра Васильевича на тему:

"Система стабилизации скорости резания процесса формообразования деталей с переменным радиусом обработки на станках токарной группы".

Комиссия в составе председателя начальника специанализированного конструкторского бюро станкостроения (CКБС) Сущева М, и членов начальника бюро электроавтоматики и электропривода станков СКБС Яворского В., начальника бюро универсальных токарных станков СКБС Шалагина Е. констатирует, что диссертационная работа т. Кузьмина А.В. посвящена усовершенствованию процесса токарной обработки и по своему содержанию рассматривает вопросы производственного характера, свойственные нашему предприятию. В своей работе автор разработал новую методику исследования систем стабилизации скорости резания (ССР) при управляющих и возмущающих воздействиях, учитывающую влияние технологических параметров процесса резания На основе детального анализа динамических и установившихся процессов в системах ССР т.Кузьминым А.В. разработаны принципы построения этих систем, а также их структуры, обеспечивающие необходимые показатели качества работы этих систем для всего диапазона изменения технологических параметров.

Результаты диссертационной работы были положены в основу разработки системы ССР с интегральным параметрическим регулятором для токарного станка особо высокой точности модели 250 ИТА.

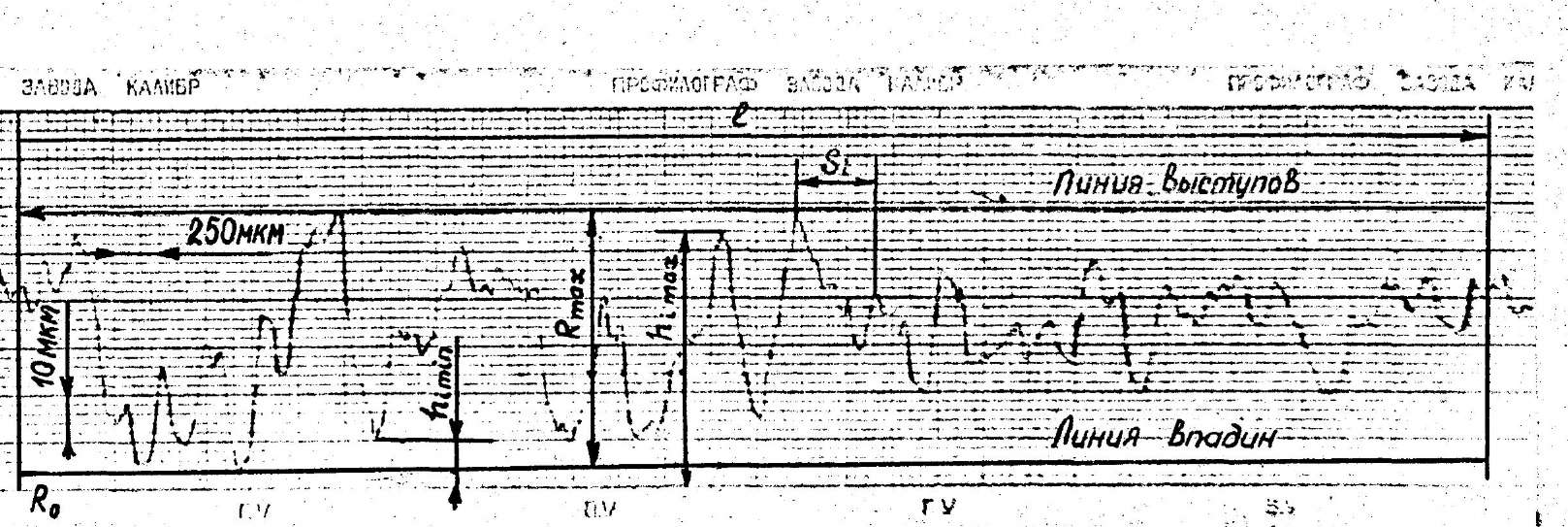

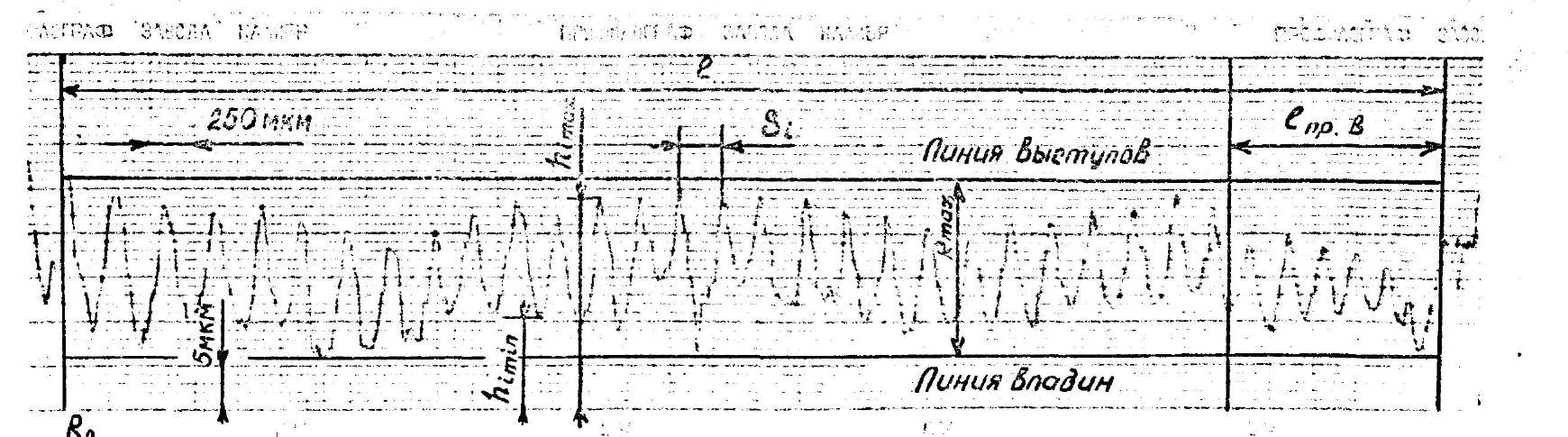

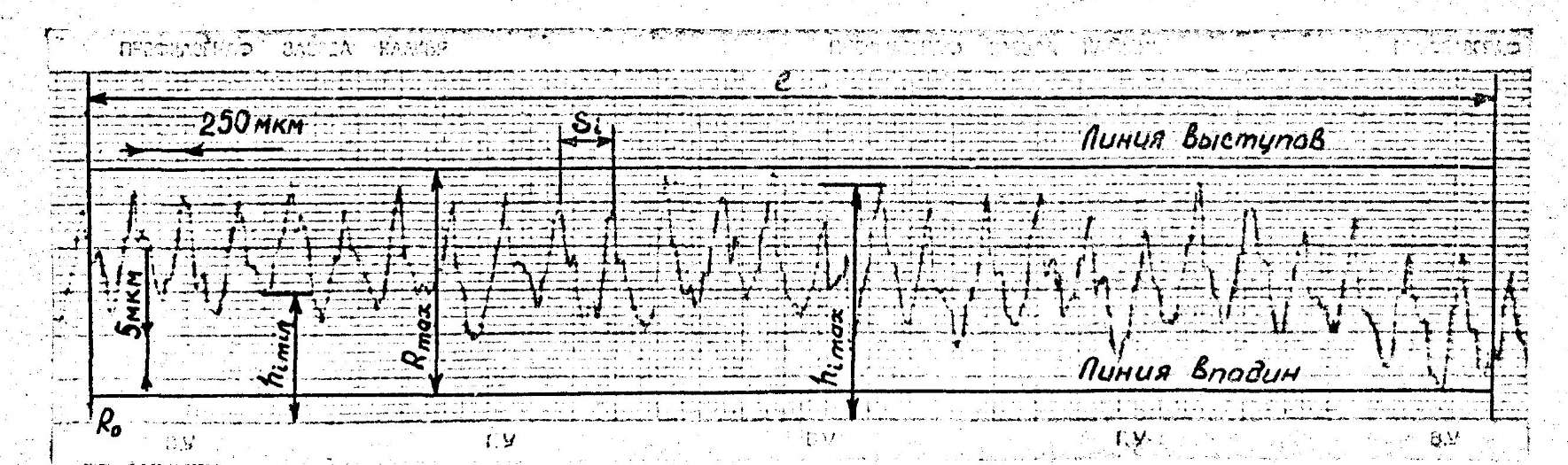

Производственные испытания этой системы показали, что она обладает высокими показателями качества работы: погрешность стабилизации скорости резания не более 4%, перерегулирование по скорости резания не более 12 % в пусковом режиме и – 15% при действии усилия резания во всем диапазоне возможных значений технологических параметров.

Внедрение этой системы позволяет при изготовлении деталей любой конфигурации с переменным радиусом обработки уменьшить одновременно высоту и шаг микронеровностей в центральных участках деталей, а также машинное время обработки до 2-х раз, повысить износостойкость резцов на снизить колебания глубины и степени наклепа и остаточных напряжений по поверхности деталей, что позволяет получить экономический эффект 2,3 тыс.руб {две тысячи триста рублей) в год на один станок.

В двенадцатой пятилетке запланировано серийное внедрение указанной системы в количестве 40 штук.

Представитель комиссии М.Сущев

Члены комиссии В.Яворский

Е.Шалагин

-

Типовая межведомственная форма №Р-2 Утверждена приказом ЦСУ ССС №6 от 18августа от 18 августа 1976г.

У

Ульяновский авиационнон-промышленный комплекс

предприятие, организации, учреждение

Акт

Об использовании предложения

«25» августа 1983г.

Регистрационный номер авторского

Свидетельства 819733_____________________

Название предложения ____________Измеритель мощности_______

____________________________________________________________

____________________________________________________________

Использовано с «25» августа _1983г. в цехе №164 и 243 МЗП_______

____________________________________________________________

В соответствии с описанием или с формулой изобретения (ненужное зачеркнуть)

Зам. главного

Инженера УАПК ____________/Герман К.Г./

Члены комиссии: Зам. начальника МЗП_____________/Гущин Е.Д./

Зам. начальника цеха №164__________/Абрамов/

Зам. начальника №243 __________/Алексеев В.В/

Начальник патентного

отдела __________/Жданов Э.В./

С началом использования предложения ознакомлены:

Автор (соавторы) Логинов Г.В.

Кузьмин А.В.

«17» ноября 1983г.

-

Типовая межведомственная форма №Р-2 Утверждена приказом ЦСУ ССС №6 от 18августа от 18 августа 1976г.

У

Ульяновский авиационнон-промышленный комплекс

предприятие, организации, учреждение

Акт

Об использовании предложения

«25» августа 1983г.

Регистрационный номер авторского

Свидетельства 954945____________________

Название предложения ____________Система адаптивного числового программного управления металлорежущим станком_______________

____________________________________________________________

Использовано с «25» августа _1983г. в цехе №164 и 243 МЗП_______

____________________________________________________________

В соответствии с описанием или с формулой изобретения (ненужное зачеркнуть)

Зам. главного

Инженера УАПК ____________/Герман К.Г./

Члены комиссии: Зам. начальника МЗП_____________/Гущин Е.Д./

Зам. начальника цеха №164__________/Абрамов/

Зам. начальника №243 __________/Алексеев В.В/

Начальник патентного

отдела __________/Жданов Э.В./

С началом использования предложения ознакомлены:

Автор (соавторы) Логинов Г.В.

Кузьмин А.В.

«17» ноября 1983г.

-

Типовая межведомственная форма №Р-2 Утверждена приказом ЦСУ ССС №6 от 18августа от 18 августа 1976г.

У

Ульяновский авиационнон-промышленный комплекс

предприятие, организации, учреждение

Акт

Об использовании предложения

«25» августа 1983г.

Регистрационный номер авторского

Свидетельства 978102____________________

Название предложения ____________Система числового программного управления постоянной скоростью резания для токарно-винторезных станков __________________________________________

Использовано с «25» августа _1983г. в цехе №164 и 243 МЗП_______

____________________________________________________________

В соответствии с описанием или с формулой изобретения (ненужное зачеркнуть)

Зам. главного

Инженера УАПК ____________/Герман К.Г./

Члены комиссии: Зам. начальника МЗП_____________/Гущин Е.Д./

Зам. начальника цеха №164__________/Абрамов/

Зам. начальника №243 __________/Алексеев В.В/

Начальник патентного

отдела __________/Жданов Э.В./

С началом использования предложения ознакомлены:

Автор (соавторы) Логинов Г.В.

Кузьмин А.В.

«17» ноября 1983г.

-

Типовая межведомственная форма №Р-2 Утверждена приказом ЦСУ ССС №6 от 18августа от 18 августа 1976г.

Ульяновский авиационно-промышленный комплекс

предприятие, организации, учреждение

Акт

Об использовании предложения

«22» мая 1984г.

Регистрационный номер авторского

Свидетельства авторское свидетельство по заявке №3641124/24, решение о выдаче от 6 марта 1984г.______________________________________________________

Название предложения ____________Устройство стабилизации скорости резания для токарных станков с ЧПУ________________Использовано с «22» мая _1984г. в цехе №164 и 243 МЗП__________

_________________________________________________________________

В соответствии с описанием или с формулой изобретения (ненужное зачеркнуть)

Зам. главного

инженера УАПК ____________/Герман К.Г./

Члены комиссии: Зам. начальника МЗП_____________/Гущин Е.Д./

Зам. начальника цеха №164__________/Абрамов/

Зам. начальника №243 __________/Алексеев В.В/

Начальник патентного

отдела __________/Жданов Э.В./

С началом использования предложения ознакомлены:

Автор (соавторы) Логинов Г.В.

Кузьмин А.В.

«12»июля 1984г.

ПРИЛОЖЕНИЕ 2

ПОКАЗАТЕЛИ КАЧЕСТВА ПРОЦЕССОВ УПРАВЛЕНИЯ

П.2. Показатели качества процессов управления непрерывных систем стабилизации скорости резания

Одной из важнейших характеристик систем автоматического управления, в том числе и систем ССР, является ошибка поддержания на заданном уровне в установившемся режиме регулируемой величины. В данном случае ошибка между заданным V3 и фактическим значением V скорости резания определяется по формуле

,

(П.2.1)

,

(П.2.1)

Во всех рассмотренных системах ССР принималась равной 0,05, кроме специально указанных случаев.

Основным

показателем качества работы систем в

динамических режимах.(117) является

максимальное отклонение регулируемой

величины от её установившегося значения

или максимальное перерегулирование

,

определяемое в процентах по следующей

формуле

,

определяемое в процентах по следующей

формуле

, (П.2.2)

, (П.2.2)

где Vmox - максимальное отклонение скорости резания.

Другим основным показателем качества является время регулирования tp, т.е. наименьшее из значений времени, отсчитываемого от момента приложения воздействия, после которого имеет место неравенство

(П.2.3)

(П.2.3)

В неравенстве (П.2.3) также равна 5%.

К основным показателям качества относится число колебаний регулируемой величины Nn или число перерегулирований за время регулирования -tр и время -tM , соответствующее максимальному перерегулированию .

Исследование

.динамических процессов в системах ССР

проводилось при решении нелинейных

дифференциальных уравнений, описывающих

работу систем, численным методом

Рунге-Кутте, решении линеаризованных

дифференциальных уравнений и уравнений,

полученных методом замороженных

коэффициентов (см. § 2.3), с использованием

цифровых вычислительных машин. При этом

считалось, что метод Рунге-Кугта даёт

точные результаты. Далее приводятся

показатели качества

,

определённые с его помощью, а метод

замороженных коэффициентов и

линеаризованные уравнения дают

приближённые результаты, оценка точности

которых производилась при их сравнении

с результатами, определёнными методом

Рунге-Кутта. Для этого использовались

следующие оценки: относительная

погрешность определения максимального

(первого) перерегулирования по скорости

резания

,

определённые с его помощью, а метод

замороженных коэффициентов и

линеаризованные уравнения дают

приближённые результаты, оценка точности

которых производилась при их сравнении

с результатами, определёнными методом

Рунге-Кутта. Для этого использовались

следующие оценки: относительная

погрешность определения максимального

(первого) перерегулирования по скорости

резания

и

угловой скорости

и

угловой скорости

в

процентах

в

процентах

,  (П.2.4)

(П.2.4)

где Vn max – максимальное абсолютное значение перерегулирования по скорости резания, полученное с помощью линеаризованных уравнений или методом замороженных коэффициентов;

Vr max - максимальное абсолютное значение перерегулирования по скорости резания, определённое методом Рунге-Кутта.

(П.2.5)

(П.2.5)

Где wn max – максимальное абсолютное значение перерегулирования по угловой скорости шпинделя, полученное с помощью линеаризованных уравнений или методом замороженных коэффициентов;

wR max — максимальное абсолютное значение перерегулирования по угловой скорости шпинделя, определённоe методом Рунге-Кутта.

При

исследовании систем ССР на основе

линеаризованных .уравнений дополнительно

находилось максимальное относительное

отклонение (погрешность определения)

радиуса Rn,

полученного при решении линеаризованных

уравнений, от значений радиуса RR

,

найденного методом Рунге-Кутта, за время

tр,

т.е.

радиуса Rn,

полученного при решении линеаризованных

уравнений, от значений радиуса RR

,

найденного методом Рунге-Кутта, за время

tр,

т.е.

.  (П.2.6)

(П.2.6)

Подобная оценка для метода замороженных коэффициентов невозможна, т.к. он не учитывает изменение R .

Необходимо также отметить, что определение по первому {максимальному) перерегулированию даёт для линеаризованных уравнений максимальное значение, а для последующих перерегулирований расхождение между wR max и wn max будет всё меньше при увеличении N. Для метода замороженных коэффициентов, наоборот, - определение первому перерегулированию имеет минимальное значение, а с ростом N оно будет расти. Это объясняется тем, что метод замороженных коэффициентов не учитывает изменение R и установившееся значение w , около которого совершаются колебания w(t) в динамическом режиме, постоянно. Фактическое же значение R и установившееся значение w с течением времени изменяются, что учитывается в линеаризованных уравнениях (см. рис. 2.3).

Показатели

качества находились для различных

комбинаций технологических параметров;

V3

-

заданной скорости резания, R0-

начального радиуса обработки, KR-

поперечной подачи. При этом необходимо

учесть, что KR

задано

в мм/рад и для перевода этой величины в

традиционную размерность мм/об необходимо

домножить значение KR

на

.

В таблицах показатели качества

сгруппированы по горизонтальным строкам

и вертикальным графам в колонки,

отличающиеся значениями R0

и

V3

причём горизонтальные колонки разбиты

на строки, отличающиеся значением КR.

Такое построение таблиц даёт наиболее

наглядное представление об изменении

показателей качества при различных

комбинациях технологических параметров.

.

В таблицах показатели качества

сгруппированы по горизонтальным строкам

и вертикальным графам в колонки,

отличающиеся значениями R0

и

V3

причём горизонтальные колонки разбиты

на строки, отличающиеся значением КR.

Такое построение таблиц даёт наиболее

наглядное представление об изменении

показателей качества при различных

комбинациях технологических параметров.

В табл. П.2.1 - П.2.5 приведены показатели качества систем СCP с главным приводом, имеющим параметры Т= 0,3, , К1К2 = 2, при действии управляющего воздействия V3 и F=0, т.е. в пусковом режиме. Значение коэффициента Kpv в АП, АПР и ПДС (АППР) системах CСP определяется в соответствии с (1.36), (1.59), (1.74) при значении технологических параметров Rmox= 250мм; V3 = 2м/с, Rr= 10мм; , т.е для тех же значений параметров, для которых построены зависимости V от R, в § 1.4 (см, рис. 1.15). Значение коэффициента Kpv в системе ССР с ИПР-1 регулятором определялось для каждой комбинации технологических параметров V3,R0, КR, исходя из соображений получения лучшего, в смысле качественных показателей , tp, Nn переходного процесса по скорости резания для каждой комбинации V3 , Rо , КR. В системе ССР с ИПР-2 регулятором значение Крv определялось требованием получения наилучшего переходного процесса по V для всех возможных значений комбинаций технологических параметров.

Здесь необходимо отметить, что стабилизация V с заданной ошибкой при F≠0 и принятых значениях Kpv в АПР и ПДС (АППР) системах обеспечивается не во всём диапазоне технологических параметров, а лишь при той их комбинации, которая удовлетворяет соответствующим неравенствам (1.59), (1.74). Это возможно при V3 > 2м/с и любых других указанных значениях технологических параметров или при снижении значения F и расширении за счёт этого диапазона V3 вниз и т.п. Обеспечение режима ССР с заданной ошибкой во всём диапазоне технологических параметров путём увеличения Kpv в АП системе невозможно вообще, т.к. в ней Kpv имеет и .без этого очень большое значение, приводящее к значительной колебательности процессов в системе (см. табл. П.2.1). В ПДС системе ССР увеличение Kpv требует принятия специальных мер (см. § 2.3), исключающих ухудшение динамики системы.

Результаты более подробного исследования наиболее перспективных АПР, ПДС, АППР систем ССР и системы ССР с ИПР-2 регулятором, с поперечной подачей, обеспечивающей движение как к центру шпинделя (KR<0), так и от его центра (KR>0) для средних токарных станков, имеющих диапазон технологических параметров [131] , указанный в

Таблица П. 2.1.

Показатели качества АП системы ССР в пусковом режиме по скорости резания

при Kpv= 1000

V3, м/с |

0,2 |

20,0 |

20,0 |

|||||||||||||

R0, мм |

KК, мм/рад |

tp, с |

|

TM , с. |

Nn |

tp, с |

% |

TM , с. |

Nn |

tp, с |

% |

TM , с. |

Nn |

|||

500 |

1,6 |

1,20 |

47 |

0,02 |

41 |

1,20 |

45 |

0,04 |

19 |

1,34 |

45 |

0,04 |

44 |

|||

0,4 |

1,20 |

47 |

0,02 |

41 |

1,20 |

45 |

0,04 |

19 |

1,30 |

45 |

0,04 |

43 |

||||

0,16 |

1,20 |

47 |

0,02 |

41 |

1,20 |

45 |

0,04 |

19 |

1,26 |

45 |

0,04 |

42 |

||||

0,016 |

1,20 |

47 |

0,02 |

41 |

1,20 |

45 |

0,04 |

19 |

1,24 |

45 |

0,04 |

41 |

||||

50 |

1,6 |

1,32 |

72 |

0,08 |

14 |

1,76 |

89 |

0,08 |

24 |

2,24 |

146 |

0,08 |

49 |

|||

0,4 |

1,24 |

72 |

0,08 |

13 |

1,28 |

73 |

0,08 |

14 |

1,84 |

95 |

0,08 |

31 |

||||

0,16 |

1,16 |

72 |

0,08 |

12 |

1,24 |

71 |

0,08 |

13 |

1,64 |

81 |

0,08 |

23 |

||||

0,016 |

1,12 |

72 |

0,08 |

11 |

1,16 |

71 |

0,08 |

12 |

1,32 |

72 |

0,08 |

14 |

||||

5 |

1,6 |

2,20 |

141 |

0,24 |

16 |

2,32 |

219 |

0,16 |

30 |

- |

323 |

0,10 |

- |

|||

0,4 |

2,0 |

81 |

0,26 |

10 |

2,28 |

182 |

0,20 |

21 |

2,56 |

244 |

0,12 |

42 |

||||

0,16 |

1,68 |

65 |

0,30 |

7 |

2,20 |

141 |

0,24 |

16 |

2,44 |

193 |

0,16 |

32- |

||||

0,016 |

1,76 |

50 |

0,32 |

6 |

1,68 |

70 |

0,28 |

7 |

2,20 |

141 |

0,24 |

16 |

||||

Таблица П.2.2

Показатели качества АПР системы ССР в пусковом режиме по скорости резания

при

|

0,2 |

2,0 |

20,0 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

1,6 |

1,20 |

63 |

0,20 |

6 |

1,20 |

63 |

0,20 |

6 |

1,40 |

65 |

0,20 |

7 |

|

0,4 |

1,20 |

63 |

0,20 |

6 |

1,20 |

63 |

0,20 |

6 |

1,20 |

64 |

0,20 |

6 |

||

0,16 |

1,20 |

63 |

0,20 |

6 |

1,20 |

63 |

0,20 |

6 |

1,20 |

63 |

0,20 |

6 |

||

0,016 |

1,20 |

63 |

0,20 |

6 |

1,20 |

63 |

0,20 |

6 |

1,20 |

63 |

0,20 |

6 |

||

50 |

1,6 |

1,05 |

25 |

0,70 |

1 |

1,75 |

51 |

0,65 |

3 |

2,10 |

124 |

0,45 |

7 |

|

0,4 |

1,05 |

22 |

0,70 |

1 |

1,35 |

30 |

0,65 |

2 |

2,10 |

75 |

0,55 |

5 |

||

0,16 |

1,05 |

21 |

0,70 |

1 |

1,05 |

25 |

0,70 |

1 |

1,75 |

51 |

0,65 |

3 |

||

0,016 |

1,05 |

20 |

0,70 |

1 |

1,05 |

21 |

0,70 |

1 |

1,05 |

25 |

0,70 |

1 |

||

5 |

1,6 |

2,20 |

63 |

1,50 |

1 |

2,30 |

120 |

0,80 |

4 |

2,35 |

189 |

0,50 |

8 |

|

0,4 |

3,70 |

38 |

2,10 |

1 |

2,75 |

84 |

1,15 |

3 |

2,25 |

147 |

0,65 |

5 |

||

0,16 |

5,50 |

27 |

2,80 |

1 |

2,15 |

63 |

1,45 |

1 |

2,30 |

120 |

0,80 |

4 |

||

0,016 |

8,90 |

8 |

5,70 |

1 |

5,60 |

27 |

2,80 |

1 |

2,15 |

62 |

1,50 |

1 |

||

Таблица П.2.3

Показатели качества ПДС и АППР систем ССР в пусковом режиме по скорости резания

при

|

0,2 |

2,0 |

20,0 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

1,6 |

1,20 |

53 |

0,28 |

6 |

1,20 |

53 |

0,28 |

4 |

1,24 |

55 |

0,28 |

4 |

|

0,4 |

1,20 |

53 |

0,28 |

6 |

1,20 |

53 |

0,28 |

4 |

1,24 |

55 |

0,28 |

4 |

||

0,16 |

1,20 |

53 |

0,28 |

6 |

1,20 |

53 |

0,28 |

4 |

1,24 |

54 |

0,28 |

4 |

||

0,016 |

1,20 |

53 |

0,28 |

6 |

1,20 |

53 |

0,28 |

4 |

1,20 |

53 |

0,28 |

4 |

||

50 |

1,6 |

1,24 |

53 |

0,28 |

1 |

1,92 |

57 |

0,28 |

6 |

2,52 |

212 |

0,28 |

8 |

|

0,4 |

1,24 |

53 |

0,28 |

1 |

1,56 |

53 |

0,28 |

5 |

2,48 |

105 |

0,32 |

8 |

||

0,16 |

1,20 |

53 |

0,28 |

1 |

1,24 |

53 |

0,28 |

4 |

1,60 |

75 |

0,32 |

5 |

||

0,016 |

1,20 |

53 |

0,28 |

1 |

1,24 |

53 |

0,28 |

4 |

1,28 |

53 |

0,32 |

4 |

||

5 |

1,6 |

2,32 |

212 |

0,28 |

1 |

2,96 |

425 |

0,28 |

10 |

2,88 |

1575 |

0,20 |

10 |

|

0,4 |

2,12 |

107 |

0,28 |

1 |

2,68 |

320 |

0,28 |

9 |

2,64 |

916 |

0,24 |

9 |

||

0,16 |

1,60 |

75 |

0,28 |

1 |

2,32 |

212 |

0,28 |

8 |

2,52 |

631 |

0,24 |

8 |

||

0,016 |

1,24 |

53 |

0,28 |

1 |

1,80 |

75 |

0,28 |

6 |

2,46 |

187 |

0,24 |

8 |

||

Таблица II.2.4

Показатели качества системы ССР с ИПР-1 регулятором в пусковом режиме по скорости резания

при

различных значениях

|

0,2 |

2,0 |

20,0 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

500 |

1,6 |

1,0 |

2,0 |

3 |

2,4 |

0 |

1,0 |

2,0 |

3 |

2,4 |

0 |

1,7 |

5,2 |

35 |

1,7 |

3 |

||

0,4 |

1,0 |

2,0 |

3 |

2,4 |

0 |

1,0 |

2,0 |

3 |

2,4 |

0 |

0,9 |

2,0 |

2 |

2,8 |

0 |

|||

0,16 |

1,0 |

2,0 |

3 |

2,4 |

0 |

1,0 |

2,0 |

3 |

2,4 |

0 |

0,9 |

2,0 |

1 |

2,8 |

0 |

|||

0,016 |

1,0 |

2,0 |

3 |

2,4 |

0 |

1,0 |

2,0 |

3 |

2,4 |

0 |

0,9 |

2,0 |

1 |

2,8 |

0 |

|||

50 |

1,6 |

1,6 |

5,2 |

30 |

2,0 |

3 |

1,4 |

6,0 |

102 |

2,0 |

3 |

1,2 |

6,0 |

375 |

1,6 |

0 |

||

0,4 |

1,8 |

3,6 |

28 |

1,8 |

2 |

1,6 |

5,6 |

47 |

1,8 |

3 |

1,3 |

6,0 |

168 |

2,0 |

3 |

|||

0,16 |

1,5 |

2,8 |

17 |

2,0 |

1 |

2,0 |

4,8 |

45 |

1,6 |

3 |

1,5 |

5,6 |

103 |

2,0 |

3 |

|||

0,016 |

1,5 |

2,8 |

3 |

2,0 |

1 |

2,3 |

4,5 |

39 |

1,5 |

3 |

1,8 |

5,2 |

39 |

1,6 |

3 |

|||

5 |

1,6 |

1,1 |

6,4 |

338 |

1,8 |

3 |

0,9 |

6,8 |

1035 |

1,6 |

3 |

0,9 |

7,0 |

3155 |

1,6 |

3 |

||

0,4 |

1,3 |

6,0 |

167 |

2,0 |

3 |

1,0 |

6,4 |

535 |

1,6 |

3 |

0,9 |

6,8 |

1635 |

1,6 |

3 |

|||

0,16 |

1,4 |

6,0 |

102 |

2,0 |

3 |

1,1 |

6,4 |

340 |

1,6 |

3 |

1,0 |

6,6 |

1130 |

1,6 |

3 |

|||

0,016 |

2,0 |

4,8 |

45 |

1,8 |

3 |

1,6 |

5,6 |

109 |

1,6 |

3 |

1,2 |

6,6 |

373 |

1,6 |

3 |

|||

Таблица II.2.5

Показатели качества системы ССР с ИПР-2 регулятором в пусковом режиме по скорости

резания

при

|

0,2 |

2,0 |

20,0 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

1,6 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

2,0 |

0,7 |

2,6 |

0 |

0,4 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

|

0,16 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

|

0,016 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

|

50 |

1,6 |

2,0 |

0,7 |

2,6 |

0 |

4,0 |

6,0 |

2,0 |

2 |

3,6 |

18,0 |

1,4 |

2 |

0,4 |

2,2 |

0 |

нет |

0 |

1,6 |

2,0 |

2,2 |

0 |

4,0 |

11,0 |

1,8 |

2 |

|

0,16 |

2,2 |

0 |

нет |

0 |

2,0 |

0,7 |

2,4 |

0 |

4,0 |

6,5 |

2,0 |

2 |

|

0,016 |

2,2 |

0 |

нет |

0 |

2,2 |

0 |

нет |

0 |

2,0 |

0,7 |

2,6 |

0 |

|

5 |

1,6 |

3,6 |

18,0 |

1,4 |

2 |

3,4 |

32,0 |

1,2 |

2 |

3,2 |

45,0 |

1,0 |

2 |

0,4 |

4,0 |

11,0 |

1,8 |

2 |

3,6 |

23,0 |

1,4 |

2 |

3,2 |

38,0 |

1,0 |

2 |

|

0,16 |

2,0 |

6,6 |

2,0 |

0 |

3,8 |

18,0 |

1,4 |

2 |

3,4 |

32,0 |

1,2 |

2 |

|

0,016 |

2,0 |

0,7 |

2,6 |

0 |

4,0 |

6,0 |

2,0 |

2 |

3,6 |

18,0 |

1,4 |

2 |

|

таблицах, приведены для пускового режима в табл.П.2.6 - П.2.15. Анализ работы этих систем проводился при значении параметров систем, определяемых (1.77); значение Kpv для АПР, ПДС и АППР систем ССР находилось в соответствии с (1.59), (1.74) для тех же значений технологических параметров, что и ранее, но при М=5н∙м. Это необходимо для дальнейшего исследования систем с учётом возмущения F , когда в системе происходит увеличение радиуса обработки от его начального значения R0 (KR>0). В этом случае, если задаться в начальных условиях номинальным моментом М=18Н∙м сразу же после качала переходного процесса, обусловленного действием F , произойдёт превышение номинального момента, т.к. M = FR и двигатель главного движения будет перегружен.

Анализ динамических процессов в системах ССР не производился для случая R0≤10 мм , КR<0 , т.к. детали подобного типа встречаются редко, а такой начальный радиус обработки очень близок к Rr ниже которого осуществление режима ССР невозможно вследствие ограниченных возможностей (wmax ) оборудования.

В

табл. П.2.11 приведены показатели качества

для ППР и систем ССР в пусковом режиме

при различных значениях Kpv.

Причём, если указано только одно какое-то

значение, а пускового нет, то система

движется после приложения управляющего

воздействия при данном значении Kpv

.

Если же значений два, т.е.

,и

Kpv

то система на первом участке, следующим

непосредственно за моментом приложения

управляющего воздействия V3

, движется до момента затухания переходной

составляющей V

коэффициентом

.

,и

Kpv

то система на первом участке, следующим

непосредственно за моментом приложения

управляющего воздействия V3

, движется до момента затухания переходной

составляющей V

коэффициентом

.

В таблице же в этой графе указываются показатели качества, уносящиеся к случаю . Затем значение коэффициента скачком изменяется и становится равным Крv , возникающий в результате этого переходный процесс в системе имеет очень незначительное перерегулирование, не более 0,05% по любой координате системы в

Таблица II.2.6

Показатели качества АПР системы ССР в пусковом режиме по скорости резания

при

|

0,4 |

2,0 |

10,0 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

0,24 |

0,120 |

51,731 |

0,027 |

4 |

0,120 |

51,415 |

0,027 |

4 |

0,120 |

51,482 |

0,027 |

4 |

0,08 |

0,120 |

51,400 |

0,027 |

4 |

0,120 |

51,404 |

0,027 |

4 |

0,120 |

51,433 |

0,027 |

4 |

|

0 |

0,120 |

51,399 |

0,027 |

4 |

0,120 |

51,399 |

0,027 |

4 |

0,120 |

51,399 |

0,027 |

4 |

|

-0,08 |

0,120 |

51,398 |

0,027 |

4 |

0,120 |

51,393 |

0,027 |

4 |

0,120 |

51,362 |

0,027 |

4 |

|

-0,24 |

0,120 |

51,396 |

0,027 |

4 |

0,120 |

51,382 |

0,027 |

4 |

0,120 |

51,315 |

0,027 |

4 |

|

50 |

0,24 |

0,105 |

19,619 |

0,070 |

1 |

0,105 |

20,159 |

0,070 |

1 |

0,107 |

22,773 |

0,070 |

1 |

0,08 |

0,105 |

19,526 |

0,070 |

1 |

0,105 |

19,748 |

0,070 |

1 |

0,107 |

20,941 |

0,070 |

1 |

|

0 |

0,105 |

19,483 |

0,070 |

1 |

0,105 |

19,483 |

0,070 |

1 |

0,105 |

19,483 |

0,070 |

1 |

|

-0,08 |

0,105 |

19,436 |

0,070 |

1 |

0,105 |

19,212 |

0,070 |

1 |

0,102 |

17,889 |

0,070 |

1 |

|

-0,24 |

0,105 |

19,347 |

0,070 |

1 |

0,105 |

18,798 |

0,070 |

1 |

0,155 |

15,965 |

0,070 |

2 |

|

10 |

0,24 |

0,420 |

5,500 |

0,340 |

1 |

0,440 |

16,641 |

0,220 |

1 |

0,240 |

38,785 |

0,140 |

1 |

0,08 |

0,200 |

2,267 |

0,440 |

1 |

0,480 |

8,020 |

0,300 |

1 |

0,380 |

22,520 |

0,200 |

1 |

|

0 |

0,220 |

нет |

0 |

0 |

0,220 |

нет |

0 |

0 |

0,220 |

нет |

0 |

0 |

|

Таблица II.2.7

Относительные погрешности определения методом замороженных коэффициентов максимальных

перерегулирований по скорости резания и угловой скорости шпинделя в АПР системе ССР в

пусковом режиме при

|

0,4 |

2,0 |

10,0 |

||||||

|

|

|

|

|

|

|

|

||

250 |

0,24 |

0,083 |

-0,214 |

0,009 |

-0,016 |

0,330 |

-0,660 |

||

0,08 |

0,001 |

-0,001 |

0 |

-0,003 |

0,058 |

-0,022 |

|||

-0,08 |

0 |

0,001 |

0 |

0,004 |

-0,043 |

0,024 |

|||

-0,24 |

-0,002 |

0,003 |

-0,008 |

0,017 |

-0,330 |

0,661 |

|||

50 |

0,24 |

0,073 |

-0,125 |

0,570 |

-0,541 |

1,832 |

-2,687 |

||

0,08 |

0,011 |

-0,036 |

0,093 |

-0,221 |

0,541 |

-1,206 |

|||

-0,08 |

-0,013 |

0,039 |

-0,105 |

0,227 |

-0,674 |

1,352 |

|||

-0,24 |

-0,073 |

0,105 |

-0,375 |

0,589 |

-1,767 |

3,017 |

|||

10 |

0,24 |

12,856 |

-5,781 |

21,685 |

-18,431 |

36,278 |

-41,059 |

||

0,08 |

7,024 |

-2,322 |

14,361 |

-8,519 |

26,756 |

-23,959 |

|||

Таблица II.2.8

Показатели качества ПДС и АППР системы ССР в пусковом режиме по скорости резания

при

|

0,4 |

2,0 |

10,0 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

0,24 |

0,116 |

53,202 |

0,027 |

4 |

0,116 |

53,216 |

0,027 |

4 |

0,116 |

53,289 |

0,027 |

4 |

0,08 |

0,116 |

53,199 |

0,027 |

4 |

0,116 |

53,206 |

0,027 |

4 |

0,116 |

53,229 |

0,027 |

4 |

|

-0,08 |

0,116 |

53,197 |

0,027 |

4 |

0,116 |

53,190 |

0,027 |

4 |

0,116 |

53,168 |

0,027 |

4 |

|

-0,24 |

0,116 |

53,195 |

0,027 |

4 |

0,116 |

53,180 |

0,027 |

4 |

0,116 |

53,107 |

0,027 |

4 |

|

50 |

0,24 |

0,116 |

53,289 |

0,027 |

4 |

0,116 |

53,652 |

0,027 |

4 |

0,137 |

53,453 |

0,027 |

5 |

0,08 |

0,116 |

53,229 |

0,027 |

4 |

0,116 |

53,356 |

0,027 |

4 |

0,115 |

53,954 |

0,027 |

4 |

|

-0,08 |

0,116 |

53,168 |

0,027 |

4 |

0,116 |

53,028 |

0,027 |

4 |

0,115 |

52,439 |

0,027 |

4 |

|

-0,24 |

0,116 |

53,107 |

0,027 |

4 |

0,116 |

52,743 |

0,027 |

4 |

0,115 |

50,909 |

0,027 |

4 |

|

10 |

0,24 |

0,137 |

55,453 |

0,027 |

5 |

0,143 |

64,144 |

0,027 |

5 |

0,195 |

101,376 |

0,027 |

7 |

0,08 |

0,116 |

53,954 |

0,027 |

4 |

0,140 |

56,537 |

0,027 |

5 |

0,164 |

71,022 |

0,027 |

6 |

|

Таблица II.2.9

Относительные погрешности определения методом замороженных коэффициентов максимальных

перерегулирований по скорости резания и угловой скорости шпинделя в ПДС и АППР

системах ССР в пусковом режиме при

|

0,4 |

2,0 |

10,0 |

||||||

|

|

|

|

|

|

|

|

||

250 |

0,24 |

0,008 |

-0,003 |

0,033 |

-0,011 |

0,327 |

-0,059 |

||

0,08 |

0,008 |

-0,001 |

0,033 |

-0,005 |

0,121 |

-0,020 |

|||

-0,08 |

-0,008 |

0,001 |

-0,033 |

0,005 |

-0,009 |

0,020 |

|||

-0,24 |

-0,008 |

0,001 |

-0,033 |

0,011 |

-0,016 |

0,059 |

|||

50 |

0,24 |

0,049 |

-0,059 |

0,131 |

-0,295 |

0,624 |

-1,451 |

||

0,08 |

0,049 |

-0,020 |

0,131 |

-0,103 |

0,591 |

-0,491 |

|||

-0,08 |

-0,033 |

0,020 |

-0,131 |

0,111 |

-0,228 |

0,497 |

|||

-0,24 |

-0,033 |

0,059 |

-0,131 |

0,298 |

-0,649 |

1,517 |

|||

10 |

0,24 |

0,641 |

-1,451 |

3,120 |

-6,669 |

14,328 |

-23,924 |

||

0,08 |

0,213 |

-0,491 |

1,289 |

-2,382 |

5,075 |

-10,422 |

|||

Таблица II.2.10

Относительные погрешности определения с помощью линеаризованных дифференциальных уравнений максимальных перерегулирований по скорости резания, угловой скорости шпинделя и максимальной относительной погрешности определения радиуса обработки в ПДС и АППР системах в пусковом режиме

при

|

0,4 |

2,0 |

10,0 |

|||||||||

|

|

|

|

|

, % |

, % |

, % |

, % |

, % |

, % |

||

250 |

0,24 |

0 |

-0,003 |

-0,003 |

0 |

-0,011 |

-0,011 |

0 |

-0,059 |

-0,059 |

||

0,08 |

0 |

-0,001 |

-0,001 |

0 |

-0,005 |

-0,005 |

0 |

-0,020 |

-0,020 |

|||

-0,08 |

0 |

0,001 |

0,001 |

0 |

0,005 |

0,005 |

0 |

0,020 |

0,020 |

|||

-0,24 |

0 |

0,001 |

0,001 |

0 |

0,012 |

0,011 |

0 |

0,059 |

0,059 |

|||

50 |

0,24 |

0 |

-0,059 |

-0,059 |

-0,002 |

-0,294 |

-0,295 |

-0,038 |

-1,445 |

-1,451 |

||

0,08 |

0 |

-0,020 |

-0,020 |

-0,001 |

-0,102 |

-0,103 |

-0,020 |

-0,690 |

-0,491 |

|||

-0,08 |

0 |

0,020 |

0,020 |

-0,001 |

0,111 |

0,111 |

-0,020 |

0,488 |

0,497 |

|||