- •Раздел 2. Соединения деталей. 7

- •Раздел 3. Механические передачи 29

- •Раздел 4. Валы, оси и опоры 57

- •Раздел 5.Редкуторы и мультипликаторы 70

- •Введение

- •Введение в машиноведение

- •Принципы преобразования движения

- •Раздел 1. Общие вопросы проектирования деталей и узлов машин

- •Детали и узлы машин

- •Критерии работоспособности

- •Допускаемые расчетные напряжения

- •Проектный и проверочный расчеты

- •Раздел 2. Соединения деталей.

- •Соединения деталей

- •Сварные соединения

- •Показатели циклической прочности основных сварных соединений

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Соединение с натягом

- •Резьбовые соединения

- •Шпоночные соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Клеммовые соединения

- •Профильные соединения

- •Конусные соединения

- •Раздел 3. Механические передачи

- •Механические передачи

- •Зубчатые передача

- •Цилиндрическая прямозубая передача

- •Цилиндрические передачи с косыми и шевронными зубьями

- •Конические зубчатые передачи

- •Червячные передачи

- •Планетарные передачи

- •Волновые передачи

- •Ременные передачи

- •Плоскоременная передача

- •Клиноременная передача

- •Поликлиновая ременная передача

- •Цепные передачи

- •Передача винт-гайка

- •Вариаторы

- •Раздел 4. Валы, оси и опоры

- •Оси и валы

- •Подшипники

- •Подшипник скольжения

- •Подшипниковая промышленность

- •Подшипник качения

- •Подпятники

- •Магнитные подшипники

- •Бесконтактный магнитный подшипник вращения

- •Раздел 5.Редкуторы и мультипликаторы

- •Редукторы

- •Мультипликаторы

- •Использование мультипликатора

Резьбовые соединения

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Достоинства:

технологичность;

взаимозаменяемость;

универсальность;

надёжность;

массовость.

Недостатки:

без применения специальных устройств (средств) возможность раскручивания (самоотвинчивание) от переменных нагрузок:

отверстия под крепёжные детали как резьбовые, так и гладкие вызывают концентрацию напряжений.

для уплотнения (герметизации) соединения необходимо использование дополнительных технических решений.

Классификация резьбовых соединений:

резьбовое соединение при непосредственном скручивании соединяемых деталей (резьба имеется на этих деталях);

резьбовое соединение при помощи дополнительных соединительных деталей, например, болтов, шпилек, винтов, гаек и т.д;

болтовое соединение;

винтовое соединение;

шпилечное соединение.

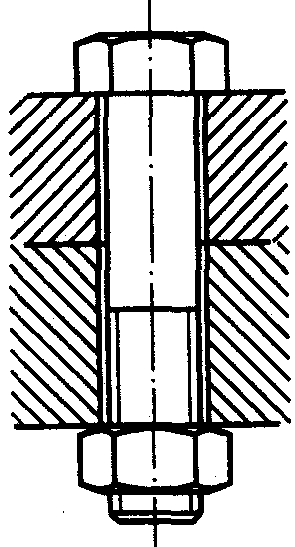

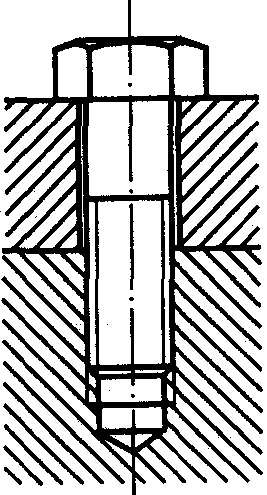

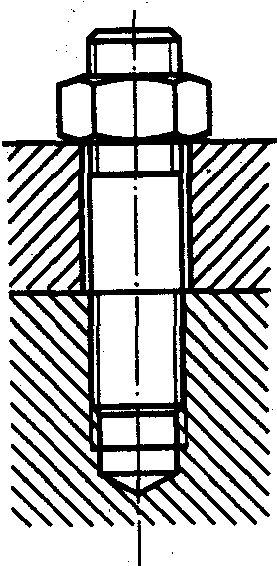

На рис. 17 приведены основные типы крепежных деталей резьбовых соединений.

Болтовое соединение |

Винтовое соединение |

Шпилечное соединение |

Рис. 17. Основные виды резьбовых соединений.

Механические свойства резьбовых соединений:

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87 (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Первое число, умноженное на 100, определяет номинальное временное сопротивление в Н/мм², второе число (отделённое точкой от первого) умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм².

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ 1759.5-87 разделяются по классу прочности 4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d; 04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d. Класс прочности обозначен числом при умножении, которого на 100 получают значение напряжения от испытательной нагрузки в МПа и указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение.

Таблица 6.

Механические свойства и маркировка наиболее употребительного крепежа

Класс прочности болта |

Материал |

Предел прочности |

Предел текучести при растяжении, мин. |

Временное сопротивление, мин. |

Маркировка болта |

Маркировка гайки |

Класс гайки* |

По ГОСТ 1759.4-87, ISO 898/1-78 |

|||||||

5.8 |

Низко или средне углеродистая сталь |

380 MPa |

420 MPa |

520 MPa |

|

|

5 |

8.8 |

Средне углеродистая сталь |

580 MPa |

640 MPa |

800 MPa |

|

|

8 |

10.9 |

Легированная сталь |

830 MPa |

940 MPa |

1040 MPa |

|

|

10 |

По SAE, J429 |

|||||||

2 |

Низко или средне углеродистая сталь |

55 ksi** |

57 ksi |

74 ksi |

|

|

2 |

5 |

Средне углеродистая сталь |

85 ksi |

92 ksi |

120 ksi |

|

|

5 |

8 |

Легированная сталь |

120 ksi |

130 ksi |

150 ksi |

|

|

8 |

Примечания:

* Минимальный класс прочности гайки для данного класса прочности болта, при создании болтового соединения.

* * ksi = 1000 psi = 6,89475729 MPa

Таблица 7.

Механические свойства болтов, шпилек, винтов по ГОСТ 1759.4-87

Болты |

Применяемые гайки |

Временное сопротивление σв, МПа |

Предел текучести σт, МПа |

Относительное удлинение после разрыва σ5, % |

Ударная вязкость αн, Дж/см2 |

Твердость по Бринеллю, НВ |

||||

Класс прочности |

Марка стали |

Класс прочности |

Марка стали |

|||||||

номин. |

мин. |

номин. |

макс. |

|||||||

3.6 |

10, 10кп |

4 |

Ст3кп, Ст3сп |

300 |

330 |

180 |

25 |

- |

90 |

238 |

4.6 |

20 |

5 |

10, 10кп, 20 |

400 |

420 |

240 |

22 |

55 |

114 |

238 |

4.8 |

10, 10кп |

320 |

14 |

- |

124 |

|||||

5.6 |

30, 35 |

6 |

Ст5, 15, 15кп, 35 |

500 |

520 |

300 |

20 |

50 |

147 |

238 |

5.8 |

10, 10кп, 20, 20кп |

400 |

10 |

- |

152 |

|||||

6.6 |

35, 45, 40Г |

8 |

20, 20кп, 35, 45 |

600 |

600 |

360 |

16 |

40 |

181 |

238 |

6.8 |

20, 20кп |

480 |

8 |

- |

||||||

8.8 |

35, 35Х, 38ХА,45Г 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р |

9 |

35Х, 39ХА |

800 |

830 |

640 |

12 |

60 |

238 |

318 |

9.8 |

10 |

40Х, 40ХГСА, 16ХСН |

900 |

900 |

720 |

10 |

50 |

276 |

342 |

|

10.9 |

12 |

30ХГСА |

1000 |

1040 |

900 |

9 |

40 |

304 |

361 |

|

12.9 |

12 |

30ХГСА, 40ХН2МА |

1020 |

1200 |

1080 |

8 |

30 |

366 |

414 |

|

Стопорение резьбового соединения: Стопорение — предотвращение самоотвинчивания.

Несмотря на то, что резьба резьбового соединения имеет угол подъёма винтовой линии намного меньше, чем угол трения, вибрация, переменные нагрузки, нарушение технологии способствуют рассоединению (самоотвинчиванию) деталей резьбового соединения. Для предотвращения этого применяются специальные устройства (средства, методы) такие как:

контрование - создание дополнительного трения в резьбовом соединении при помощи контрогайки;

шплинтование - применение упругого элемента шплинта. Шплинт — стальная проволока, сложенная вдвое, пропускаемая через радиальное отверстие в резьбе и фиксирующая прорезные и корончатые гайки относительно болта;

(об)вязка проволокой - фиксация крепёжных элементов (болтов, гаек) при помощи обвязки проволокой относительно неподвижных элементов конструкции или расположенных рядом однотипных крепёжных элементов;

установка пружинной шайбы (так называемая шайба Гровера) под гайку или головку болта с созданием дополнительного натяжения в резьбе и предотвращением вращения соединительных деталей;

установка стопорной шайбы с лапкой или носком - стопорение шестигранных болтов и гаек с помощью загибания специальных элементов шайбы;

приварка, пайка, расклёпывание, кернение - превращение резьбового соединения в условно разъёмное соединение, приваркой (пайкой) резьбы или гайки (головки болта) к конструкции или путём изменения профиля витка резьбы.;

нанесение на резьбу клея, лаков, краски - фиксация происходит за счёт адгезии (прилипания, сцепливания) при затвердении (полимеризации) клея, лаков, краски. Этот метод имеет такие достоинства, как быстрый, надёжный, защищает резьбу от внешних воздействий атмосферы. Недостатки: требуется очистить резьбу от грязи и масел перед нанесением на неё связующего состава, низкая химическая стойкость против органических растворителей, кислот и щелочей, а также разрушение связующего элемента от воздействия температуры;

использование вязких элементов;

Прочность винтов при постоянных нагрузках.

При действии на винт постоянной силы выход его из строя может произойти по одной из следующих причин (рис. 18):

1) разрыв стержня по резьбе;

2) разрушение резьбы в результате смятия или среза витков;

3) разрушение стержня у головки.

Рис.

18. Опасные сечения в винте.

Рис.

18. Опасные сечения в винте.

Заметим, что разрушения стержня у головки встречаются редко (в основном, при нарушении технологии изготовления). Поэтому расчет на прочность винтов в этой зоне не производят. Высоту гайки, определяющую число витков резьбы, воспринимающих нагрузку, назначают из условия равнопрочности резьбы и стержня винта.

При расчетах стандартных резьбовых деталей с учетом их равнопрочности в качестве основного выполняют расчет на прочность стержня винта по внутреннему диаметру d3, который приближенно принимают расчетным.

При действии на винт осевой силы условие прочности выглядит так:

σр

=

![]()

[σ]р,

[σ]р,

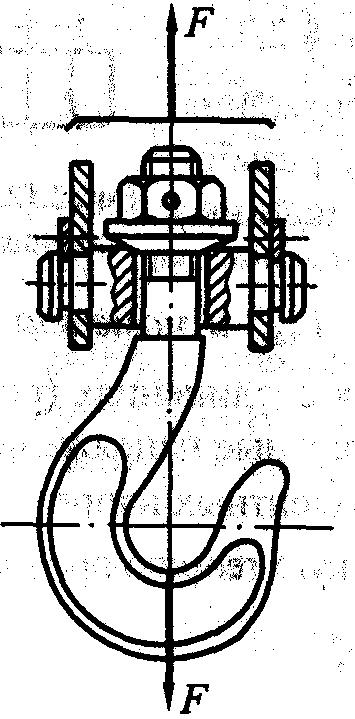

где [σ]р — допускаемое напряжение. Такой простейший случай нагружения встречается довольно редко (например, резьбовой участок крюка грузоподъемной машины, рис. 19).

Рис. 19. Резьбовые соединения без предварительной затяжки Рис. 20. Схема затянутого резьбового соединения.

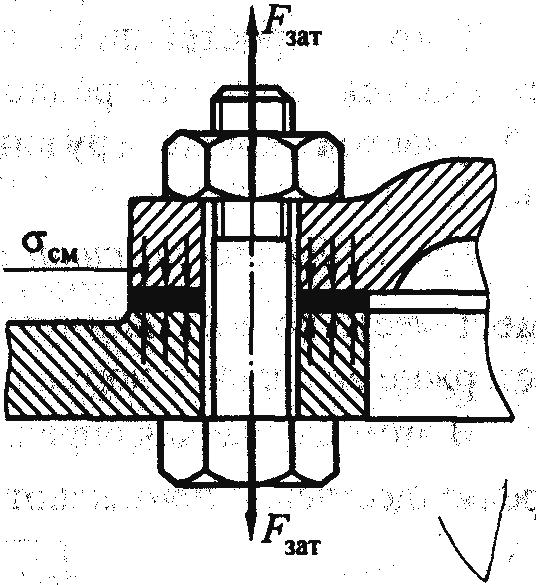

При действии на винт осевой силы Fзат и момента Тр, что имеет место во всех затянутых резьбовых соединениях (рис. 20), в стержне возникают нормальные и касательные напряжения.

В этом случае для определения эквивалентных напряжений σэ преимущественно применяют энергетическую теорию прочности

σэ

=

![]()

[σ]р,

[σ]р,

где σр =4 Fзат / (π d32), τ = Тр/Wр —максимальные касательные напряжения; Тр = 0,5 Fзат d2 tg(ψ+φ1) — момент в резьбе; Wр = (π d32) / 16 – момент сопротивления кручению.

Если стержень винта нагружен только силой затяжки Fзат, условие прочности его в затянутом соединении можно записать в виде

σэ

= 1,3

![]()

[σ]р,

[σ]р,

т.е. действие момента Тр учитывают увеличение напряжений от затяжки Fзат в 1,3 раза.

Расчет витков резьбы на срез и смятие производят в случаях, когда одна из деталей, с резьбой выполнена из материала менее прочного, чем другая, или при использовании резьбовых деталей с нестандартными параметрами.

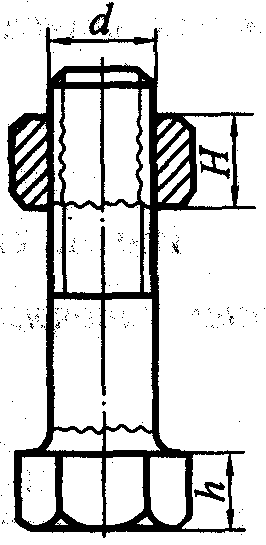

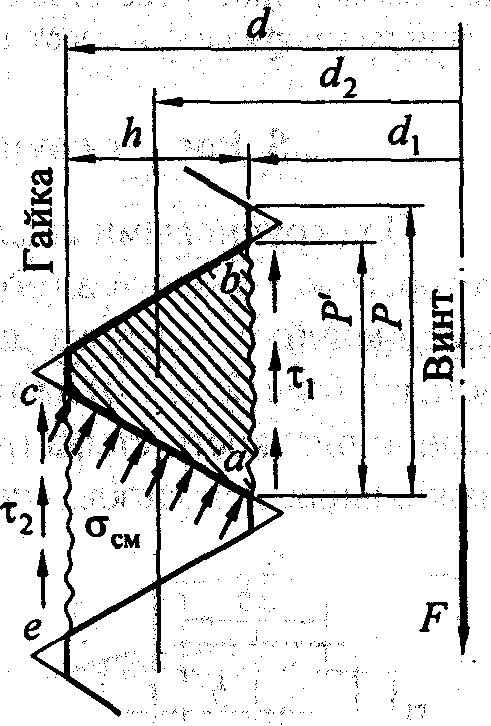

Срез резьбы винта происходит по диаметру d1, резьбы гайки — по диаметру d (рис. 21). При одинаковой прочности винта и гайки расчет производят по диаметру d1 как наименьшему, а в случае использования гайки меньшей прочности, чем винт, дополнительно проверяют на прочность и резьбу гайки по диаметру d.

Рис.

21. Опасные сечения в витках резьбы и

поверхность смятия витка.

Рис.

21. Опасные сечения в витках резьбы и

поверхность смятия витка.

Для резьбы винта

τ1

=

![]()

[τ]

ср1.

[τ]

ср1.

Для резьбы гайки

τ2

=

![]()

[τ]

ср2.

[τ]

ср2.

где Нг — высота гайки; k = Р' / Р — коэффициент полноты резьбы (для метрической резьбы k ≈ 0,87); km — коэффициент, учитывающий неравномерность распределения нагрузки по виткам резьбы с учетом пластических деформаций в зоне наиболее нагруженных витков (для резьбы с крупным шагом km = 0,7...0,75, с мелким — km = 0,65...0,7), [τ]ср = (0,2...0,3) σт .

Напряжение смятия в резьбе

σсм

=

![]()

[σ]

см,

[σ]

см,

где z = Hr/P — число витков резьбы гайки; Р — шаг резьбы; [σ]см — допускаемое напряжение смятия для менее прочной детали резьбовой пары. Приближенно принимают [σ]см = (0,3... 0,4) σ т.

Примечание. При выполнении условия равнопрочности стержня винта и резьбы на срез достаточной оказывается высота гайки около 0,65d. Стандартом же предусмотрены гайки нормальной высоты Hr = 0,8d, что подтверждает нецелесообразность расчетов резьбы на прочность при использовании в соединении гаек нормальной высоты.

Шпоночные, штифтовые и шлицевые соединения. Сравнительная характеристика и области применения.