- •1 Составляющие работоспособности машин (конструкций): прочность, жесткость, устойчивость, их оценка.

- •3.Понятие «Рабочая машина», состав рабочей машины, составляющие ее качества, понятия эргономичность, экологичность, экономичность машины и надежность.

- •4 . Расчет болтового соединения без внешней нагрузки на прочность при затянутой резьбе болтов (крышки подшипниковых узлов)

- •5. Расчеты на прочность при статической нагрузке, виды расчетов, критерии оценки прочности, коэффициент запаса прочности.

- •6. Расчет валов на статическую прочность, действующие нагрузки, расчетная схема, критерий прочности, его оценка.

- •7. Понятие прочности, критерии прочности, виды расчетов на прочность, коэффициент запаса прочности, нагрузки статические и переменные.

- •8. Муфты компенсирующие жесткие, их устройство, назначение, критерии прочности.

- •9. Расчет допускаемых напряжений при статическом нагружении, предельные хар –ки прочности материала деталей, условия прочности.

- •10. Муфта с торообразной оболочкой

- •11. Особенности расчёта деталей на прочность при переменных нагрузках, характер разрушения, критерии прочности.

- •12.Муфта компенсирующая с упругой звёздочкой, устройство, назначение, проверочный расчёт на прочность.

- •13. Циклы переменных напряжений при переменных нагрузках, параметры цикла, их расчет и значения для симметричного и от нулевого цикла.

- •14 Муфта компенсирующая упругая втулочно-пальцевая(мувп),устройство, назначение, проверочной расчет на прочность

- •15. Требование по точности изготовления деталей механических приводов, назначение, проверочный расчет на прочность.

- •16. Назначение и классификация муфт

- •17. Механические привода, назначение, состав привода, условные графические изображения элементов привода на кинематических схемах (гост 2.721-74 и гост 2.770-68)

- •18. Соединения с натягом ( прессованные соединения)

- •26. Схема таврового сварного соединения трубы кольцевым швом при нагружении крутящим моментом, расчет соединения на прочность.

- •27. Передачи зубчатые эвольвентного профиля, термины, определения и обозначения основных параметров (гост 16530-83), ограничения по числу зубьев и модулю.

- •Основные формулы для расчета эвольвентного зацепления:

- •29. Точность зубчатых колес, нормы точности и нормы бокового зазора, назначение точности колес при проектировании.

- •Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

- •31. Причины разрушения зубчатых колес, особенности их расчета на прочность, виды расчетов, критерии прочности при проектном и проверочном расчете закрытых передач.

- •32. Шпоночные соединения, виды соединений, область использования, преимущества, недостатки.

- •33. Расчетная нагрузка при проектном расчете зубчатых колес, ее оценка в зависимости от характера нагрузки и схемы передачи, коэффициент долговечности, расчет критериев прочности.

- •34. Штифтовые соединения, виды штифтов, назначение, расчет на прочность при различных видах нагружения.

- •35. Последовательность проектного и проверочного расчетов прямозубых цилиндрических передач, исходные данные для расчета, критерии прочности.

- •36. Шпоночные соединения, виды шпонок, назначение, проверочный расчет призматической шпонки на прочность, допускаемые напряжения.

- •3 7. Особенности геометрии, кинематики и расчета на прочность цилиндрических косозубых передач.

- •38.Стандартные крепежные детали (болты, винты, гайки, шайбы, шпильки),виды, обозначения, упрощенное изображение болтовых соеденнений на чертрже( гост 2.304-73)

- •39. Передачи зубчатые конические, основные параметры, виды передач, выбор формы зуба колес, конструктивные особенности и несущая способность передач.

- •40.Отклонение формы и расположения поверхностей деталей привода. Обозначение на чертежах.

- •41.Схема расчета зубчатого колеса

- •42.Резьбовые соединения, назначение и область применения, типы, условное обозначение резьбы, геометрические параметры резьбы, резьба Эдисона.

- •44.Подшипники качения. Общая характеристика. Основные конструкции

- •47. Сопряжения деталей механического привода, рекомендуемые посадки в соединениях деталей привода, нанесение на сборочных чертежах.

- •48. Расчет валов на прочность при кручении ( предварительный расчет валов)

- •50. Порядок расчета валов на усталость, параметры циклов переменных напряжений, коэффициент запаса прочности.

- •51. Ременные передачи, виды передач, преимущества, недостатки, кинематика, рабочие характеристики ременных передач.

- •52. Порядок расчета валов на статическую прочность по эквивалентным напряжениям

- •53. Геометрические параметры ременных передач, связь параметровпередачи с её работоспособностью

- •54. Виды расчётов валов на прочность, порядок предварительного расчёта валов на кручение, допускаемые напряжения.

- •55.Силы и напряжения в клиноременных передачах, критерии прочности и длговечности ремня передачи.

- •56.Валы и оси. Классификация. Расчет на прочность. Материалы

- •57. Цепные передачи, схема передачи, виды передач, основные геометрические и кинематические характеристики, критерии работоспособности.

- •58. Порядок расчета клиноременной передачи, выбор сечения ремня, критерии работоспособности.

- •59. Зубчатые передачи, виды передач, основные геометрические и кинематические параметры, расчеты на прочность.

- •Кинематика зубчатых механизмов с подвижными осями вращения

- •59. Зубчатые передачи ( 1 вариант)

- •62.Механические передачи, виды передач, условные обозначения, назначение, области применения, преимущества, недостатки.

- •63. Расчет заклепочных соединений на прочность (прочные заклепочные швы, расчеты на срез и смятие)

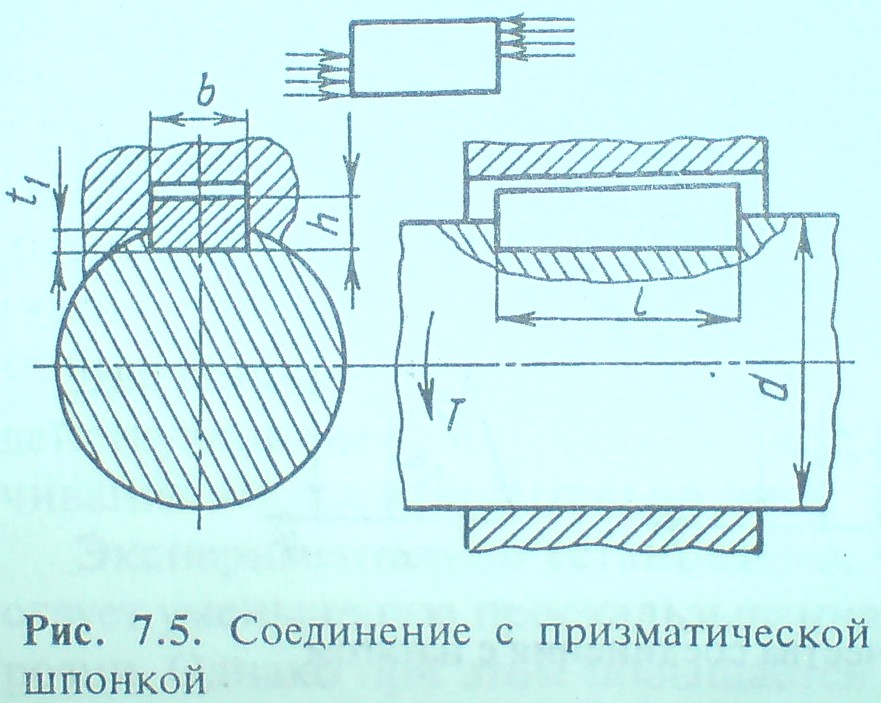

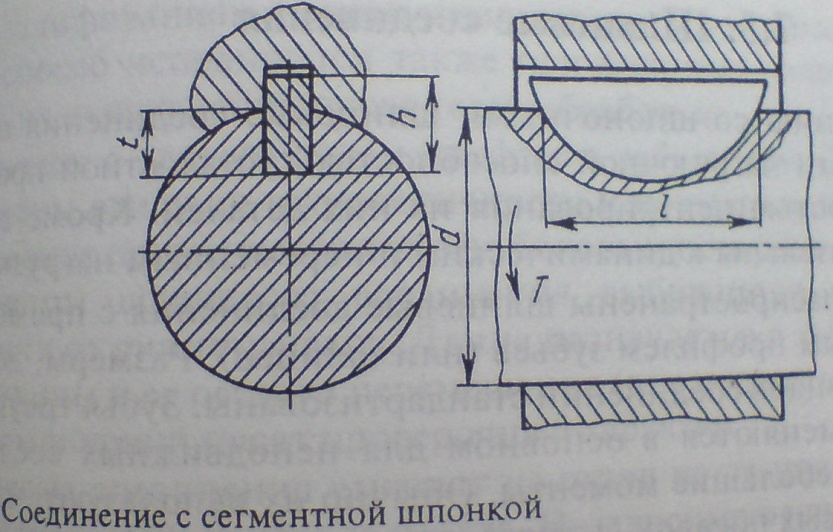

36. Шпоночные соединения, виды шпонок, назначение, проверочный расчет призматической шпонки на прочность, допускаемые напряжения.

Шпоночными

называют разъёмные соединения составных

частей изделия с применением шпонок,

предназначенные в основном для передачи

вращательного движения, применяются

при отсутствии особых требований к

точности центрирования соединяемых

деталей. Шпоночные соединения могут

быть неподвижными и подвижными и служат

обычно для предотвращения относительного

поворота ступицы и вала при передаче

вращающего момента. Шпоночные соединения

широко применяют во всех отраслях

машиностроения. По форме шпонки

разделяются на призматические, клиновые,

сегментные и тангенциальные. Призматические

и сегментные шпонки создают ненапряжённые

соединения ступицы с валом, клиновые

и тангенциальные-напряжённые соединения,

в кот. поверхности шпонки и сопряжённых

с ней деталей находятся в напряжённом

состоянии ещё до передачи нагрузки.

Высокие призматические шпонки применяются

для ступиц из чугуна и других материалов

более низкой прочности, чем материал

вала.Соединения сегментными шпонками

применяются при валах небольших размеров

и сравнительно коротких ступицах колёс.

Проверочный расчёт: напряжение смятия

узких граней не должно превышать

допускаемого, т.е. рассчитывается по

формуле:

,

где Т-передаваем вращающий момент,d-диаметр

вала в месте установки шпонки, lp-рабочая

длина шпонки. При стальной ступице и

спокойной нагрузке допускаемое

напряжение смятия

,

где Т-передаваем вращающий момент,d-диаметр

вала в месте установки шпонки, lp-рабочая

длина шпонки. При стальной ступице и

спокойной нагрузке допускаемое

напряжение смятия

3 7. Особенности геометрии, кинематики и расчета на прочность цилиндрических косозубых передач.

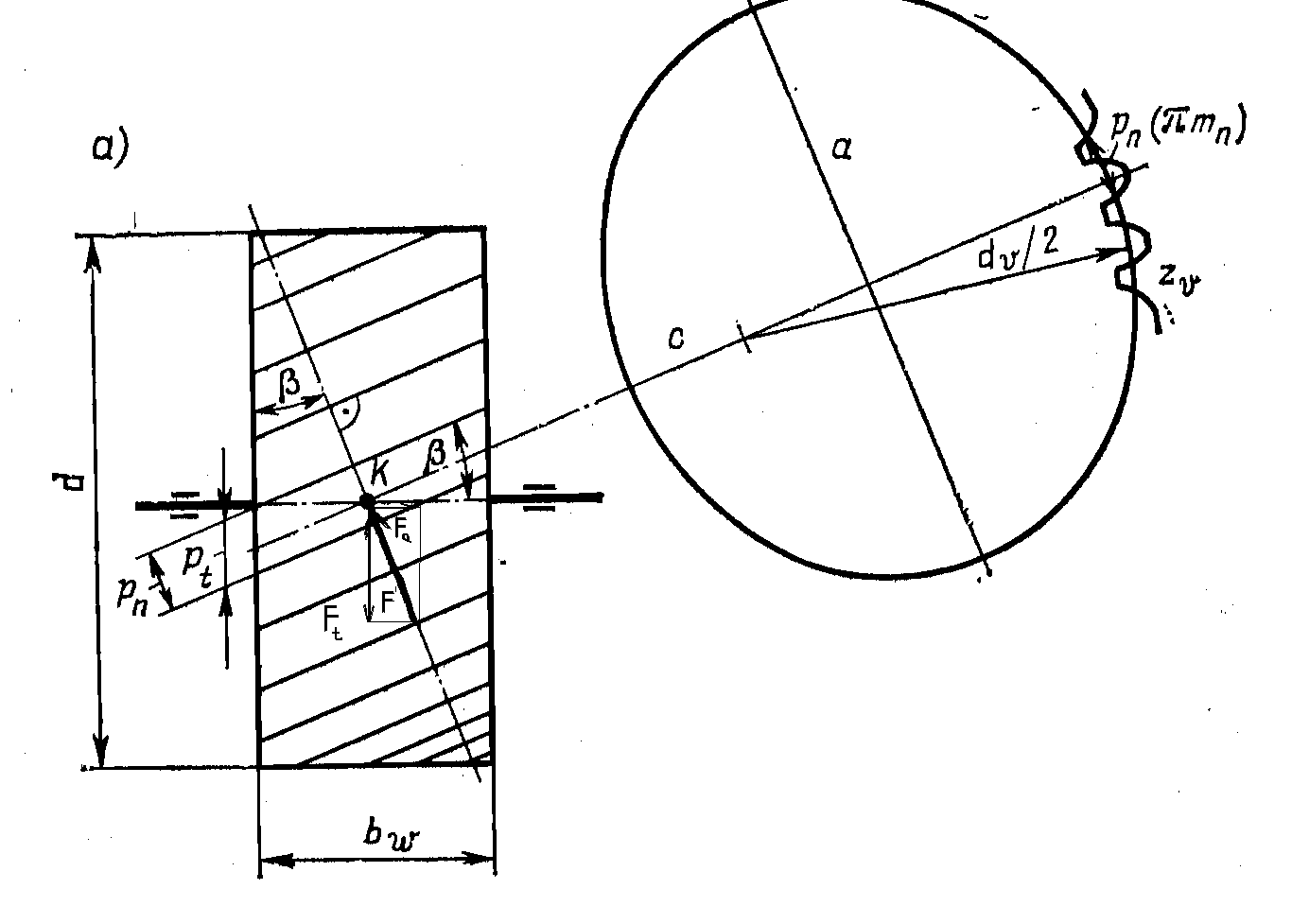

У косозубых колес зубья расположены на винтовых линиях, на разделительном цилиндре. Шаг волновых линий по делительному цилиндру много меньше ширины колеса, поэтому криволинейность зуба малозаметна и зуб внешне прямолинеен, но наклонен к оси зубчатого колеса на некоторый угол. Образование боковой эвольвенты поверхности зуба можно представить, если перекатывать без скольжения плоскость ТТ’ по основному цилиндру диаметром dв и осью ОО. некоторая прямая ВВ в плоскости ТТ составляет угол β с образующей цилиндра АА, параллельной его оси ОО. При перекатывании плоскости ТТ каждая из точек прямой ВВ опишет в пространстве эвольвенту, а сама прямая – винтовую поверхность. В каждом поперечном сечении этой поверхности эвольвенты имеют начальные точки, расположенные по винтовой линиина цилиндре. При нарезании косозубого колеса по методу обкатки, инструмент в виде рейки со стандартным контуром устанавливают под углом β к оси вращения заготовки.

Особенность

расчёта: так как профиль зуба определяется

двумя модулями(торцевым и нормальным),

то проведя сечение по нормали к профилю

зуба получим эллиптическое сечение а

зуб получается прямой.С

учетом наклона зуба геометрические

размеры колес рассматриваются в двух

сечениях: торцевом tt,

перпендикулярном оси вращения ОО, и

нормальном nn,

перпендикулярном боковой поверхности

зуба. Соответственно различают 2 шага:

торцевой Pt

и нормальный

Pn

:

Особенность

расчёта: так как профиль зуба определяется

двумя модулями(торцевым и нормальным),

то проведя сечение по нормали к профилю

зуба получим эллиптическое сечение а

зуб получается прямой.С

учетом наклона зуба геометрические

размеры колес рассматриваются в двух

сечениях: торцевом tt,

перпендикулярном оси вращения ОО, и

нормальном nn,

перпендикулярном боковой поверхности

зуба. Соответственно различают 2 шага:

торцевой Pt

и нормальный

Pn

:

, и

2 модуля: mt

и mn

:

, и

2 модуля: mt

и mn

:

,

,

где β – угол наклона зубьев на делительном цилиндре.

За стандарт принимают mn = m, который должен соответствовать ГОСТу и являться исходной величиной для геометрических расчетов колес и зацепления. Диаметр делительной окружности:

Остальные геометрические размеры находят по справочным формулам.

Зубчатую передачу можно образовывать только из косозубых колес с одинаковым модулем, у которых углы наклона зубьев равны по величине, но противоположны по знаку.

Передаточное отношение косозубых колес определяется в виде:

Межосевое расстояние:

Из формулы видно, что косозубые передачи позволяют изменить межосевое расстояние за счет изменения угла наклона β. По сравнению с прямозубыми они обеспечивают большую плотность зацепления, работают относительно бесшумно, с малыми динамическими нагрузками при высоких скоростях, так как зубья соприкасаются не сразу по всей ширине, а постепенно. Это обеспечивает большую величину коэффициента перекрытия, в зацеплении может одновременно находиться и одна и несколько пар зубьев (β = 8…15 град, ε = 2).

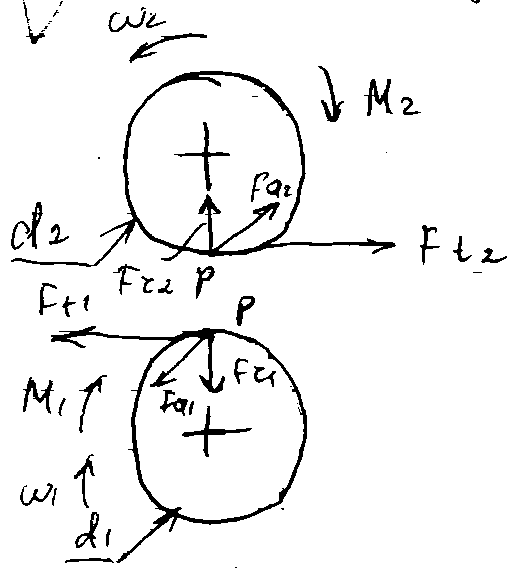

В

косозубой передаче расчетная нагрузка

F

действует по линии зацепления NN,

и ее можно разделить на составляющие

по трем взаимно перпендикулярным

направлениям; окружное усилие

действует по касательным к делительным

окружностям колес; радиальное усилие

действует по касательным к делительным

окружностям колес; радиальное усилие

,

,

,

,

- осевое усилие.

- осевое усилие.

О севое

усилие действует по оси вращения колеса

и стремится сдвинуть колесо по оси

вала. Это является недостатком косозубых

механизмов и требует установки в опорных

узлах радиально-упорных подшипников.

Распределение сил на ведущем и ведомом

колесах – смотри рисунок b.

севое

усилие действует по оси вращения колеса

и стремится сдвинуть колесо по оси

вала. Это является недостатком косозубых

механизмов и требует установки в опорных

узлах радиально-упорных подшипников.

Распределение сил на ведущем и ведомом

колесах – смотри рисунок b.

Из

геометрии косозубого колеса следует,

что профиль косого зуба в нормальном

сечении NN

соответствует профилю прямого зуба

некоторого прямозубого колеса. Это

дает основание рассчитывать косозубые

колеса на прочность по формулам,

полученным для прямозубых колес, но с

учетом их геометрии. В нормальном

сечении NN

косозубого колеса получается делительный

эллипс с полуосями

и

и

.

Радиус кривизны эллипса в полюсе Р:

.

Радиус кривизны эллипса в полюсе Р:

При расчете косозубых колес на прочность, их приводят к эквивалентным прямозубым, исходя из условия: косозубое колесо с некоторым числом зубьев z считается равнопрочным эквивалентному прямозубому колесу с числом зубьев zэкв , если радиус кривизны делительного эллипса косозубого колеса в точке Р равен делительной окружности эквивалентного прямозубого колеса.

Для

эквивалентного прямозубого цилиндрического

колеса

,

для косозубого колеса:

,

для косозубого колеса:

.

.

Принимая модуль косозубого колеса в нормальном сечении mn равным модулю эквивалентного прямозубого колеса, получим:

где

-

коэффициент формы зуба, соответствующий

приведенному числу зубьев zэ.

-

коэффициент формы зуба, соответствующий

приведенному числу зубьев zэ.

KM = 1,2 – коэффициент увеличения нагрузки на косозубое колесо, учитывающий большую поверхность соприкосновения зубьев косозубого колеса по сравнению с прямозубым.

Эквивалентное зубчатое колесо – эвольвентное прямозубое цилиндрическое зубчатое колесо, размеры и форма зубьев которого в торцовом сечении приближенно совпадают с размерами и формой зуба эвольвентного косозубого цилиндрического зубчатого колеса в сечении его зуба плоскостью, нормальной к линии, равноудаленной от разноименных теоретических линий зуба и лежащей на одной с ними соосной цилиндрической поверхности.