- •1 Составляющие работоспособности машин (конструкций): прочность, жесткость, устойчивость, их оценка.

- •3.Понятие «Рабочая машина», состав рабочей машины, составляющие ее качества, понятия эргономичность, экологичность, экономичность машины и надежность.

- •4 . Расчет болтового соединения без внешней нагрузки на прочность при затянутой резьбе болтов (крышки подшипниковых узлов)

- •5. Расчеты на прочность при статической нагрузке, виды расчетов, критерии оценки прочности, коэффициент запаса прочности.

- •6. Расчет валов на статическую прочность, действующие нагрузки, расчетная схема, критерий прочности, его оценка.

- •7. Понятие прочности, критерии прочности, виды расчетов на прочность, коэффициент запаса прочности, нагрузки статические и переменные.

- •8. Муфты компенсирующие жесткие, их устройство, назначение, критерии прочности.

- •9. Расчет допускаемых напряжений при статическом нагружении, предельные хар –ки прочности материала деталей, условия прочности.

- •10. Муфта с торообразной оболочкой

- •11. Особенности расчёта деталей на прочность при переменных нагрузках, характер разрушения, критерии прочности.

- •12.Муфта компенсирующая с упругой звёздочкой, устройство, назначение, проверочный расчёт на прочность.

- •13. Циклы переменных напряжений при переменных нагрузках, параметры цикла, их расчет и значения для симметричного и от нулевого цикла.

- •14 Муфта компенсирующая упругая втулочно-пальцевая(мувп),устройство, назначение, проверочной расчет на прочность

- •15. Требование по точности изготовления деталей механических приводов, назначение, проверочный расчет на прочность.

- •16. Назначение и классификация муфт

- •17. Механические привода, назначение, состав привода, условные графические изображения элементов привода на кинематических схемах (гост 2.721-74 и гост 2.770-68)

- •18. Соединения с натягом ( прессованные соединения)

- •26. Схема таврового сварного соединения трубы кольцевым швом при нагружении крутящим моментом, расчет соединения на прочность.

- •27. Передачи зубчатые эвольвентного профиля, термины, определения и обозначения основных параметров (гост 16530-83), ограничения по числу зубьев и модулю.

- •Основные формулы для расчета эвольвентного зацепления:

- •29. Точность зубчатых колес, нормы точности и нормы бокового зазора, назначение точности колес при проектировании.

- •Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

- •31. Причины разрушения зубчатых колес, особенности их расчета на прочность, виды расчетов, критерии прочности при проектном и проверочном расчете закрытых передач.

- •32. Шпоночные соединения, виды соединений, область использования, преимущества, недостатки.

- •33. Расчетная нагрузка при проектном расчете зубчатых колес, ее оценка в зависимости от характера нагрузки и схемы передачи, коэффициент долговечности, расчет критериев прочности.

- •34. Штифтовые соединения, виды штифтов, назначение, расчет на прочность при различных видах нагружения.

- •35. Последовательность проектного и проверочного расчетов прямозубых цилиндрических передач, исходные данные для расчета, критерии прочности.

- •36. Шпоночные соединения, виды шпонок, назначение, проверочный расчет призматической шпонки на прочность, допускаемые напряжения.

- •3 7. Особенности геометрии, кинематики и расчета на прочность цилиндрических косозубых передач.

- •38.Стандартные крепежные детали (болты, винты, гайки, шайбы, шпильки),виды, обозначения, упрощенное изображение болтовых соеденнений на чертрже( гост 2.304-73)

- •39. Передачи зубчатые конические, основные параметры, виды передач, выбор формы зуба колес, конструктивные особенности и несущая способность передач.

- •40.Отклонение формы и расположения поверхностей деталей привода. Обозначение на чертежах.

- •41.Схема расчета зубчатого колеса

- •42.Резьбовые соединения, назначение и область применения, типы, условное обозначение резьбы, геометрические параметры резьбы, резьба Эдисона.

- •44.Подшипники качения. Общая характеристика. Основные конструкции

- •47. Сопряжения деталей механического привода, рекомендуемые посадки в соединениях деталей привода, нанесение на сборочных чертежах.

- •48. Расчет валов на прочность при кручении ( предварительный расчет валов)

- •50. Порядок расчета валов на усталость, параметры циклов переменных напряжений, коэффициент запаса прочности.

- •51. Ременные передачи, виды передач, преимущества, недостатки, кинематика, рабочие характеристики ременных передач.

- •52. Порядок расчета валов на статическую прочность по эквивалентным напряжениям

- •53. Геометрические параметры ременных передач, связь параметровпередачи с её работоспособностью

- •54. Виды расчётов валов на прочность, порядок предварительного расчёта валов на кручение, допускаемые напряжения.

- •55.Силы и напряжения в клиноременных передачах, критерии прочности и длговечности ремня передачи.

- •56.Валы и оси. Классификация. Расчет на прочность. Материалы

- •57. Цепные передачи, схема передачи, виды передач, основные геометрические и кинематические характеристики, критерии работоспособности.

- •58. Порядок расчета клиноременной передачи, выбор сечения ремня, критерии работоспособности.

- •59. Зубчатые передачи, виды передач, основные геометрические и кинематические параметры, расчеты на прочность.

- •Кинематика зубчатых механизмов с подвижными осями вращения

- •59. Зубчатые передачи ( 1 вариант)

- •62.Механические передачи, виды передач, условные обозначения, назначение, области применения, преимущества, недостатки.

- •63. Расчет заклепочных соединений на прочность (прочные заклепочные швы, расчеты на срез и смятие)

41.Схема расчета зубчатого колеса

1.Выбор формы зуба

Vt≤ 3 м/c --- прямой

Vt≥ 3 м/c --- круговой

2.Выбор материала

HB ≤ 350 HB1=HB2+(25-30)

3.Расчет [ơH], [ơF]

4.Проектный расчет

Определяемde2 – внешний делительный диаметр, de2 стандартизированы

определяем me– внешний окружной модуль, количество зубьев Z1 , Z2

5.Выполняем проверочный расчет

ơH ≤ [ơH] – 10%

ơF ≤ [ơF] + 5%

42.Резьбовые соединения, назначение и область применения, типы, условное обозначение резьбы, геометрические параметры резьбы, резьба Эдисона.

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии. Основные определения, относящиеся к резьбам общего назначения , стандартизированы.

Резьба получается путем равномерного поступательного и вращательного движения плоского контура.

Достоинства: универсальность, надежность, малые габариты, технологичность, возможность точного изготовления.

Недостатки: низкий КПД подвижных резьбовых соединений.

Область применения: машиностроение

Классификация: по форме профиля (трапециидальная, треугольная, круглая), по форме поверхности (цилиндрическая, коническая), по расположению(наружная, внутренняя), по числу заходов(однозаходная, многозаходная), по назначению(крепежные, ходовые), по направлению заходов(правые, левые)

Типы резьб: метрическая, трубная, коническая трубная, трапециидальная, упорная, коническая дюймовая, резьба Эдисона(в лампочке, с круглым профилем)

44.Подшипники качения. Общая характеристика. Основные конструкции

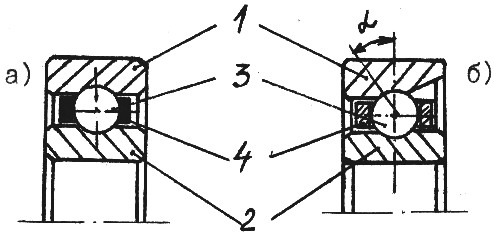

Подшипники качения являются основным видом опор вращающихся (качающихся) деталей. Подшипник состоит из наружного 1 и внутреннего 2 колен, между которыми расположены тела качения 3. Для предохранения тел качения от соприкосновения между собой их отделяют друг от друга сепаратором 4, который существенно уменьшает потери на трение (рис. 25.2).

Д инамическая

грузоподъемность подшипников.

Расчет удобнее выполнять по действующей

нагрузке R:

инамическая

грузоподъемность подшипников.

Расчет удобнее выполнять по действующей

нагрузке R:

.

.

где L – номинальная долговечность подшипника, млн. оборотов; С – динамическая грузоподъемность, Н; R – эквивалентная нагрузка, Н; q – показатель степени кривой усталости подшипника;

– расчетная долговечность

подшипника, млн. оборотов; n

– частота вращения

кольца, мин-1;

Lh

– расчетная

долговечность подшипника, ч.

– расчетная долговечность

подшипника, млн. оборотов; n

– частота вращения

кольца, мин-1;

Lh

– расчетная

долговечность подшипника, ч.

Под динамической грузоподъемностью С радиальных и радиально-упорных подшипников понимают (по договоренности) постоянную радиальную нагрузку (в ньютонах), которую подшипник с неподвижным наружным кольцом может воспринимать в течение номинальной долговечности в 1 млн. оборотов. Динамическая грузоподъемность упорных и упорно-радиальных подшипников – постоянная центральная осевая нагрузка (в ньютонах), которую подшипник может воспринимать в течение номинальной долговечности в 1 млн. оборотов одного из колец.

Принимают q = 3 (m = 9) для шарикоподшипников и q = 3.33 (m= 6.66) для роликоподшипников.

Эквивалентную нагрузку для подбора подшипников определяют с учетом особенности их работы в эксплуатационных условиях:

(25.7)

(25.7)

где V – коэффициент вращения (V= 1 при вращении внутреннего кольца, V=1.2 при вращении наружного кольца); Kб – коэффициент безопасности, учитывающий влияние на долговечность подшипников характера внешних нагрузок; KT – температурный коэффициент; Fr – радиальная сила; Fа– осевая сила; x – коэффициент радиальной нагрузки; y – коэффициент осевой нагрузки.Выбор подшипников и определение их ресурса

Выбор подшипников качения

производят по приведенной нагрузке R

и расчетному ресурсу L(в

миллионах оборотов) по формуле (25.8)

(25.8)

Используя полученное

расчетное значение динамической

грузоподъемности, по справочнику или

каталогу выбирают подшипник; при этом

должно быть удовлетворено условие

(С

– динамическая

грузоподъемность подшипника по

каталогу).

(С

– динамическая

грузоподъемность подшипника по

каталогу).

Если подшипник принят по конструктивным соображениям, то расчетом проверяют его ресурс (в часах):

1 рад/с (

1 рад/с ( )

≈ 10 об/мин (n)

)

≈ 10 об/мин (n)

45.Шероховатость поверхности, совокупность неровностей, образующих микрорельеф поверхности детали. Возникает главным образом вследствие пластической деформации поверхностного слоя заготовки при её обработке из-за неровностей режущих кромок инструмента, трения, вырывания частиц материала с поверхности заготовки, вибрации заготовки и инструмента и т.п. Шероховатость поверхности - важный показатель в технической характеристике изделия, влияющий на эксплуатационные свойства деталей и узлов машин - износостойкость трущихся поверхностей, усталостную прочность, коррозионную устойчивость, сохранение натяга при неподвижных посадках и т.п. Требования кШероховатость поверхности устанавливают, исходя из функционального назначения поверхностей деталей и их конструктивных особенностей. В сов.производстве длительное время применяли систему, характеризующую чистоту поверхности с соответствующими ей классами; новая система (введена с 1 января 1975) отменяет использовавшиеся ранее классы чистоты. Расширенный комплекс параметров новой системы способствует установлению обоснованных требований для поверхностей различного эксплуатационного назначения. При определении числовых значений Шероховатость поверхности отсчёт производят от единой базы, за которую принята средняя линия профиля т (рис.). Измерения производят в пределах базовой длины l, т. е. длины участка поверхности, выбранного для измерения Шероховатость поверхности без учёта других видов неровностей (например, волнистости), имеющих шаг более l. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25 мм. Количественно Шероховатость поверхности оценивают следующими основными параметрами (одним или несколькими): средним арифметическим отклонением профиля Ra, высотой неровностей профиля по 10 точкам Rz, наибольшей высотой неровностей профиля Rтах, средним шагом неровностей Sm, средним шагом неровностей по вершинам S, относительной опорной длиной профиля tp. Числовые значения параметров шероховатости, типы направлений неровностей поверхностей (параллельное, перпендикулярное, кругообразное и др.) установлены стандартом. Выбор параметров Шероховатость поверхности зависит от конструкции деталей и функционального назначения их поверхностей. Например, для трущихся поверхностей ответственных деталей устанавливают допустимые значения Ra (или Rz), Rтах, tp и направление неровностей; для поверхностей циклически нагруженных ответственных деталей - Rтах, Sm и S и т.п. Требования кШероховатость поверхности указывают числовым значением (или диапазоном значений) одного или нескольких параметров и базовой длиной. Для неответственных поверхностей Шероховатость поверхности определяется требованиями технической эстетики, коррозионной стойкости и технологией изготовления. В СССР стандартом установлены 14 классов Шероховатость поверхности (табл.): 1-3-й классы обеспечивают обдирочной обработкой (точением, фрезерованием, строганием); 4-6-й классы - получистовой обработкой; 7-9-й классы - чистовой обработкой (шлифованием, тонким точением, протягиванием, развёртыванием и т.п.); 10-14-й классы - доводочной обработкой (такие, как притирка) суперфиниш, хонингование и др.). Классы шероховатости с 6-го по 14-й разделяются на разряды а, б, в. В классах 1-5, 13 и 14-й не применяют параметр Ra, а в классах 6-12 - параметр Rz, что вызвано необходимостью однозначного определения класса Шероховатость поверхности при различных методах контроля. В отличие от применявшихся до 1975 обозначений классов чистоты на чертежах (равносторонний треугольник с добавлением к нему номера класса, например Ñ3 или Ñ7), Шероховатость поверхности обозначают знаком Ö с указанием над ним числового значения (в мкм) одного из выбранных параметров шероховатости. Значение Ra указывают только числом, а др. параметры - с символом, например Rz3,2. Указанное числовое значение ограничивает наибольшую Шероховатость поверхности по параметрам Ra или Rz. Поверхности в состоянии поставки или обработанные без снятия стружки обозначают символом , а при обработке со снятием стружки - . Начальная Шероховатость поверхности, которую детали получают после их изготовления и сборки, изменяется в процессе приработки. Получающаяся после приработки (при трении качения, трении скольжения и др.) Шероховатость поверхности, обеспечивающая минимальный износ и сохраняющаяся в ходе длительной эксплуатации машин, называется оптимальной шероховатостью. Параметры оптимальной Шероховатость поверхности зависят от конструкции и материала трущихся деталей, качества смазки и других условий работы. Для измерения Шероховатость поверхности обычно применяют следующие методы: контактный-щуповыми приборами (профилометрами и профилографами) и бесконтактный - оптическими приборами. В машиностроении часто используют визуальный метод, сравнивая контролируемую поверхность с поверхностью образца или детали, Шероховатость поверхности которой аттестована.

46.Подшипник качения, грузоподъемность, точность подшипников качения.

Подшипники,

работающие по принципу трения качения,

называется подшипниками качения.

Подшипники,

работающие по принципу трения качения,

называется подшипниками качения.

Классификация:по форме тел качения (шариковые, цилигдрические и конические роликовые, игольчатые);

По числу рядов тел качения(онорядные, двухрядные и многорядные);

По направлению воспринимаемой нагрузки (радиальные, радиально-упорные, упорно-радиальные, упорные, комбинированные)

По возможности самоустановки (самоустанавливающиеся, несамоустанавливающиеся);

По габаритным размерам (серии диаметров и ширины);

По конструктивным особенностям (с контактным уплотнением, с защитной шайбой, с фланцем на наружном кольце и т.д.)

Порядок отсчета цифр в условном обозначении подшипника ведется справа налево. Первые две цифры справа обозначают внутренний диаметр подшипников. Третья цифра справа указывает серию диаметров подшипника, например: 1– особо легкая, 2– легкая,3– средняя,4–тяжелая. Четвертая цифра определяет тип подшипника, например: 0– шариковый радиальный,2– цилиндрический роликовый радиальный с короткими роликами,6–шариковый радиально-упорный,7–конический роликовый и т.д. пятая и шестая цифры обозначают конструктивную разновидность подшипника. Седьмая цифра указывает серию ширин, например: узкая, нормальная, широкая и др.

Пример обозначения подшипника качения: 208–шариковый радиальный (0) легкой серии (2) с внутренним диаметром 40мм.(5*8)

Классы точности:0,6,5,4,2

0–нормальный

класс точности;2–прецизионный;6–повышенный;5–высокий;4–особо

высокий ,—работоспособность

,—работоспособность

Где

–

эквивалентная нагрузка,Н;L–долговечность,

выраженная в млн оборотов

–

эквивалентная нагрузка,Н;L–долговечность,

выраженная в млн оборотов