- •Содержание

- •Введение

- •1 Назначение и условия работы детали в сборочной единице

- •2 Анализ технологичности конструкции детали

- •3 Анализ базового варианта технологического процесса

- •4 Выбор типа и организационной формы производства

- •5 Выбор оптимального метода получения заготовки

- •6 Выбор методов обработки на основе требований к точности и качеству поверхности детали

- •7 Выбор вариантов технологического маршрута по критерию минимальной себестоимости

- •8 Выбор технологических баз и оценка точности базирования

- •9 Расчет припусков

- •10 Расчет режимов резания

- •11 Расчет технологической нормы времени

- •12 Определение необходимого количества оборудования и его загрузки

- •13 Основные технико-экономические показатели технологического процесса

- •Заключение

- •Список использованных источников

- •Приложение

12 Определение необходимого количества оборудования и его загрузки

Каждое инженерное решение должно оцениваться как с технической, так и с экономической точек зрения. К числу технических показателей технологических процессов относятся, в частности, погрешность изготовления, качество поверхности, долговечность деталей, к экономическим – трудоемкость и себестоимость получения заготовок и их механической обработки, расходы на эксплуатацию изделий. Экономические показатели, например устанавливать оптимальную точность обработки, параметры шероховатости поверхности детали при минимальной себестоимости оснастки [2, 187].

Правильный выбор оборудования определяет его рациональное использование. При выборе станков для разработанного технологического процесса этот фактор должен учитываться таким образом, чтобы исключить их простой.

Для каждого станка в технологическом процессе должны быть подсчитаны коэффициенты загрузки, и использования станка по основному времени. Расчет приведем для операции 005 , а все остальные подсчеты сведем в таблицу 12.1.

Количество единиц оборудования можно определить по следующей формуле [2, 187]:

mp = Tшт.∙Nг / (60∙Fэ), (12.1)

где

![]() ‑

штучное время, мин;

‑

штучное время, мин;![]() ‑

годовая программа выпуска,

‑

годовая программа выпуска,

FЭ –эффективный годовой фонд времени работы единицы оборудования, FЭ = 4055 ч [2,218].

mp = 1,28*25000/(60*4055) = 0,13

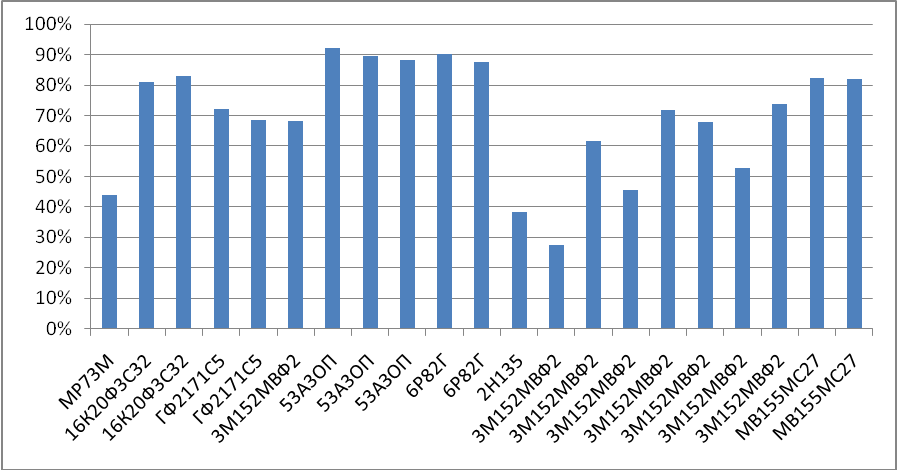

Коэффициент загрузки станка определяется отношением (рисунок 12.1):

з = mp / mпр, (12.2)

где mПР – округленное в большую сторону расчетное значение mP.

mПР=1 станок.

з = 0,13/1 = 0,13

Коэффициент использования оборудования по основному времени (рисунок 12.2):

о = То / Тшт.к. (12.3)

о = 0,56/1,28 = 0,44

Данный коэффициент характеризует уровень механизации технологической операции. Определяем средний коэффициент загрузки станка:

з.ср =зi / mпрi (12.4)

з.ср = 10,72/28 = 0,38

Определяем средний коэффициент использования оборудования по основному времени:

o.ср =oi / mпрi (12.5)

o.ср= 14,68/28= 0,52

Таблица 12.1 – Расчет коэффициентов использования оборудования

Номер опер |

Тоi, мин |

Тшт., мин |

mрi |

mпрi |

зi |

оi |

005 |

0,56 |

1,28 |

0,13 |

1 |

0,13 |

0,44 |

015 |

4,22 |

5,20 |

0,53 |

1 |

0,53 |

0,81 |

020 |

13,3 |

16,00 |

1,64 |

2 |

0,82 |

0,83 |

025 |

3 |

4,16 |

0,43 |

1 |

0,43 |

0,72 |

030 |

3,09 |

4,52 |

0,46 |

1 |

0,46 |

0,68 |

050 |

2,64 |

3,88 |

0,40 |

1 |

0,40 |

0,68 |

055 |

15,4 |

16,71 |

1,72 |

2 |

0,86 |

0,92 |

060 |

13,68 |

15,27 |

1,57 |

2 |

0,78 |

0,90 |

065 |

10,64 |

12,07 |

1,24 |

2 |

0,62 |

0,88 |

070 |

17,78 |

19,71 |

2,03 |

3 |

0,68 |

0,90 |

075 |

13,97 |

15,95 |

1,64 |

2 |

0,82 |

0,88 |

080 |

2 |

5,21 |

0,54 |

1 |

0,54 |

0,38 |

115 |

1,3 |

4,75 |

0,49 |

1 |

0,49 |

0,27 |

120 |

1,3 |

2,11 |

0,22 |

1 |

0,22 |

0,62 |

125 |

1,67 |

3,67 |

0,38 |

1 |

0,38 |

0,46 |

130 |

2,97 |

4,13 |

0,42 |

1 |

0,42 |

0,72 |

135 |

3,01 |

4,43 |

0,46 |

1 |

0,46 |

0,68 |

140 |

1,3 |

2,46 |

0,25 |

1 |

0,25 |

0,53 |

145 |

1,3 |

1,76 |

0,18 |

1 |

0,18 |

0,74 |

150 |

5,0 |

6,07 |

0,62 |

1 |

0,62 |

0,82 |

155 |

5,0 |

6,10 |

0,63 |

1 |

0,63 |

0,82 |

|

|

ИТОГО: |

28 |

10,72 |

14,68 |

|

Рисунок 12.1 ‑ Диаграмма загрузки оборудования

Рисунок 12.2 – Диаграмма использования оборудования по основному времени

. Проанализировав диаграммы можно сделать вывод о том, что на операциях 005, 080,115, 120,125, 140 и 145доля основного времени ниже нормы. Из этого следует, что для уменьшения доли вспомогательного времени, на этих операциях необходимо применять автоматизированные приспособления, элементы для крепления инструмента и т.д