- •1Основные задачи конструирования эвм.

- •3 Этапы разработки эвм и систем

- •3Техническая документация

- •5. Факторы, влияющие на работоспособность эва

- •7 Защита эва от механических воздействий

- •7 Защита эва от механических воздействий

- •9 Обеспечение тепловых режимов конструкций эва 23-26

- •11 Защита эва от климатических воздействий окружающей

- •11 Герметизация отдельных элементов, узлов, устройств или всей

- •11. Защита аппаратуры от воздействия влажности

- •.11 Защита от воздействия пыли

- •11Герметизация аппаратуры

- •15 Обеспечение надежности эва

- •17. Технологичность конструкции эвм. Критерии оценки. Естд, естпп.

- •20. Тонкопленочная технология: распыление материалов ионной бомбардировкой.

- •22.Методы контроля печатных плат. Виды дефектов печатных плат.

- •28 Классификация ис Классификация интегральных схем (ис)

- •Полупроводниковые микросхемы.

- •5.1. Понятие о структуре и топологии.

- •5.2. Цикл формирования топологических слоёв.

- •39. Технология изготовления полупроводниковых микросхем: эпитаксия.

- •42. Контроль и испытания эвм, оборудование, технология.

- •44 Принципы построения сапр

- •1. Цель создания сапр

- •2. Состав сапр

- •13.1. Термическое вакуумное напыление.

- •46. Технология изготовления полупроводниковых микросхем легирование методами ионной имплантации

- •Производство многослойных печатных плат

- •49 Тонкопленочная технология: получение конфигураций пленочных элементов.

- •50 Основные виды печатных плат и особенности их

- •51 Толстоплёночные технологии

17. Технологичность конструкции эвм. Критерии оценки. Естд, естпп.

Группы показателей качества конструкции ЭВМ

Важнейшим направлением при конструировании и производстве ЭВМ является обеспечение качества конструкции. Качество изделий ЭВМ - это не только результат производственного процесса, оно формируется также на всех этапах проектирования (в том числе и конструирования) и эксплуатации ЭВМ.

Показатели качества конструкции ЭВМ можно условно разделить на несколько групп, основными из которых являются следующие: назначения, надёжности, технологичности, стандартизации и унификации, эргономические, эстетические, патентно-правовые, экологические и показатели техники безопасности, транспортируемости и экономические.

Показатели назначения характеризуют полезный эффект от использования ЭВМ по назначению и область её применения. Они показывают функциональные возможности, техническое совершенство и назначение ЭВМ, её состав и структуру. Обычно такими показателями являются технические характеристики ЭВМ, например: количество одновременно выполняемых команд, принцип управления, система команд, система счисления, производительность, способ представления данных, разрядность, тип вводимой информации, вид памяти и её характеристики (ёмкость, цикл обращения, время выборки и др.), характеристики и количество периферийных устройств, виды и количество каналов ввода-вывода информации и её характеристики (скорость передачи данных и т.д.), потребляемая мощность, массогабаритные характеристики и т.д.

Показатели надёжности характеризуют возможность ЭВМ выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в необходимых пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. Наиболее важным для ЭВМ являются показатели безотказности, долговечности, сохраняемости и ремонтопригодности, характеризующие противодействие конструкции внешним воздействиям и создание благоприятных условий для предупреждения и обнаружения причин повреждений и их устранения.

Безотказность означает требование к ЭВМ непрерывно сохранять работоспособность (соответствие всем требованиям в отношении основных параметров в данный момент времени) в течение некоторого времени. Долговечность - свойство ЭВМ сохранять работоспособность при выполнении технического обслуживания и ремонтов до наступления предельного состояния, связанного с дальнейшей невозможностью по различным причинам использования ЭВМ по назначению. Сохраняемость - это возможность ЭВМ непрерывно сохранять работоспособное (исправное) состояние в течение и после хранения и (или) транспортирования в определённых заданных условиях. Ремонтопригодность - приспособляемость ЭВМ к предупреждению, обнаружению и устранению отказов и неисправностей путём проведения технического обслуживания и ремонтов. Наиболее часто применяемыми показателями надёжности ЭВМ являются вероятность безотказной работы, интенсивность отказов, наработка на отказ, время восстановления и т.д.

Показатели технологичности характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении, эксплуатации и ремонте изделий ЭВМ. Технологичность конструкции в принципе определяет экономическую целесообразность запуска изделий в производство. Её оценка является обязательным этапом, предшествующим разработке технологических процессов производства ЭВМ. В общем случае под технологичностью конструкции понимается совокупность её свойств, гарантирующая в заданных условиях производства и эксплуатации оптимальные затраты труда, средств, материалов и времени при технологической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций при обеспечении установленных показателей качества.

Обработка конструкции на технологичность ведётся конструкторами и технологами на всех стадиях проектирования и изготовления. В случае необходимости в разработанную ранее конструкторскую документацию вносят требуемые изменения. Критериями оценки технологичности конструкции изделия являются показатели уровня технологичности по всему комплексу базовых показателей, указанных в техническом задании.

Согласно стандартам Единой системы технологической подготовки производства (ЕСТПП), различают два вида технологичности продукции: производственную, которая обеспечивается сокращением затрат средств и времени на конструкторскую и технологическую подготовку производства и процессы изготовления изделия, и эксплуатационную, которая проявляется в сокращении затрат средств и времени на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции, являются: вид изделия (деталь, сборочная единица, комплекс, комплект), тип производства и уровень развития науки и техники. Оценка технологичности может быть количественной и качественной. Качественная оценка предшествует количественной, определяет её целесообразность и характеризует обобщённо достоинство конструкции на основе опыта исполнителя. Количественная оценка выражается системой показателей, которые используются для сравнения различных вариантов конструкции в процессе проектирования изделий, определения уровня технологичности необходимых для прогнозирования и расчёта базовых показателей технологичности.

18. Метод изготовления ПП со сквозной металлизацией

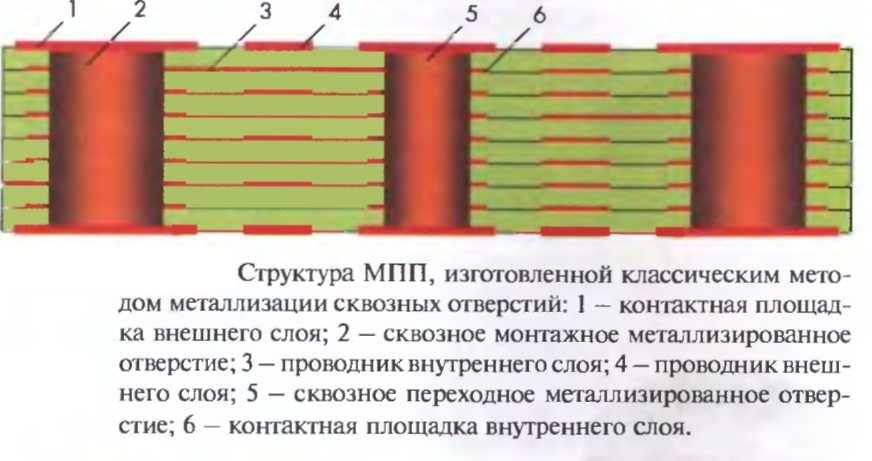

Процесс изготовления МПП методом электрохимической металлизации сквозных отверстий состоит в изготовлении отдельных внутренних слоев химическим методом, прессовании слоев в монолитный пакет, сверлении сквозных отверстий и их металлизации. При сверлении на стенках отверстий вскрывают торцы контактных площадок внутренних слоев. Соединения их друг с другом и с контактными площадками наружных слоев получаются за счет металлизации отверстий.

ТравЛЕНИЕ РИСУНКА СХЕМЫ

Заготовка травится для удоления меди из пробельных мест (зазоров). Фоторезист, оставшийся но поверхности, предохраняет медь от травлении Вся незащищенная медь удаляется, вскрывая диэлектрическую подложку. После травления на слое остаются печатные проводники.

УДАЛЕНИЕ ФОТОРЕЗИСТА

Фоторезист удаляется с поверхности проводников Теперь заготовка представляет собой полностью готовый внутренний слой. В нашем примере оно будет вторым или третьим слоями будущей платы.

ПРЕССОВАНИЕ СЛОЕВ В МНОГОСЛОЙНУЮ СТРУКТУРУ

Но этом этапе слои многослойной платы совмещаются по базам и прокладываются склеивающими листами. Склеивающие листы - стеклоткань, пропитанная эпоксидной смолой в полуотвержденном состоянии Пакет слоев укладывается в пресс, где подвергается воздействию высокой температуры и давления Смола склеивающих прокладок плавится и твердеет, происходит склеивание слоев МПП в монолит.

СВЕРЛЕНИЕ СКВОЗНЫХ ОТВЕРСТИЙ В плате высверливаются отверстия на специализированных станках с ЧПУ Совмещение просверленных отверстий с контактными площадками рисунка слоев существенно Оно обеспечивается точностью позиционирования на всех попах изготовления МПП При сверлении в зоне резания развиваются высокие температуры (до 350*С), смола плавится и загрязняет торцы контактных площадок внутренних слоев (нанос смолы)

НАНЕСЕНИЕ ФОТОРЕЗИСТА

Нанесение фоточувствительного материала (фоторезиста) на заготовку. Как правило, это пленочный фоторезист, наслаиваемый на заготовку специальным валковым устройством - ламинатором. Поверхность заготовки очищается для обеспечения адгезии фоторезиста. Этот этап проходит в чистой комнате с желтым освещением. Фоторезист светочувствителен к ультрафиолетовому спектру.

СОВМЕЩЕНИЕ ФОТОШАБЛОНА-НЕГАТИВА

С заготовкой совмещается фотошаблон. Круг, частъ которого изображен, - контактная площадка, в которой последствии будет сверление. Изображение на фотошаблоне негативное по отношению к будущей схеме. Под прозроч-ными участками фотошаблона медь не будет удалена.

ЭКСПОНИРОВАНИЕ ФОТОРЕЗИСТА Участки поверхности, прозрачные на фотошаблоне, засвечиваются. Засвеченные участки фотополимеризуются и теряют способность к растворению. Фотошаблон снимается.

ПРОЯВЛЕНИЕ ФОТОРЕЗИСТА

Изображение на фоторезисте проявляется: не засвеченные участки растворяются, засвеченные фотополимеризуются и остаются на плате, потеряв способность к растворению. В результате фоторезист остается только в тех областях, где будут проходить проводники платы. Таким образом, на плате остается позитивное изображение топологии схемы. Назначение фоторезиста - избирательно защитить медь от травления

ОЧИСТКАОТВЕРСТИИОТНАНОСАСМОЛЫ (DESMEAR) Отверстия платы очищаются от наноса смолы на медные торцы контактных площадок внутренних слоев. Без этой очистки соединение металлизации отверстия с внутренними слоями будет ненадежным. Варианты способов очистки: травление в серной кислоте, в растворе перманганата, плазмохимическая очистка, гидроабразивная обработка.

ХИМИЧЕСКОЕ И ПРЕДВАРИТЕЛЬНОЕ ГАЛЬВАНИЧЕСКОЕ ОСАЖДЕНИЕ ТОНКОГО СЛОЯ МЕДИ (АЛЬТЕРНАТИВА - ПРЯМАЯ МЕТАЛЛИЗАЦИЯ) Этот этап нужен для придания проводимости стенкам отверстий, необходимой для последующей гальванической металлизации. Рыхлый слой химически осажденной меди быстро разрушается, поэтому его усиливают тонким слоем гальванической меди. Для химической металлизации появилась альтернатива - прямая металлизация, при которой стенки отверстий покрываются очень тонким слоем палладия. Тогда химическая и предварительная гальваническая металлизация не требуются.

НАНЕСЕНИЕ ФОТОРЕЗИСТА

Плата покрывается фоторезистом. Фоторезист засвечивается через фотошаблон-позитив, засвеченные участки удаляются. Этот процесс позитивный, т.е. фоторезист удаляется с участков, где будут проводники и отверстия, на стенки которых будет наноситься медь. Поэтому изображение на фотошаблоне - позитивное. Остающийся на плате рельеф фоторезиста - негатив.

ГАЛЬВАНИЧЕСКОЕ (ЭЛЕКТРОХИМИЧЕСКОЕ) ОСАЖДЕНИЕ МЕДИ

Медь наносится на поверхность стенок отверстий до толщины 25 мкм. Только при такой толщине металлизация обеспечивает необходимую прочность при термодинамических нагрузках, свойственных последующим пайкам. При металлизации отверстий неизбежно металлизируются поверхности проводников внешних слоев.

ГАЛЬВАНИЧЕСКОЕ ОСАЖДЕНИЕ МЕТАЛЛОРЕЗИСТА (КАК ПРАВИЛО, ОЛОВЯННО-СВИНЦОВОЕ ПОКРЫТИЕ) Металлорезист служит защитой проводников и металлизированных отверстий от травления. Это, во-первых. Во-вторых, он защищает медь от окисления. В-третьих, он необходим для длительного сохранения способности платы к пайке, если он остается как финишное покрытие. Если в качестве металлорезиста используется гальванический сплав олова-свинца, он может быть оплавлен для получения металлургического сплава, длительно сохраняющего способность к пайке.

УДАЛЕНИЕ ФОТОРЕЗИСТА

Фоторезист удаляется, оставляя металлорезист на проводниках и в отверстиях, и обнажает медь в пробельных местах (зазорах). Медь, покрытая металлорезистом, останется не вытравленной и формирует топологию внешних слоев платы (МПП).

ТРАВЛЕНИЕ МЕДИ НА ВНЕШНИХ СЛОЯХ На этом этапе металлорезист защищает медь от травления. Незащищенная медь растворяется в травящем растворе, оставляя на плате рисунок будущей схемы. Если в качестве металлорезиста используется олово-свинец и на плату в последующем наносится паяльная маска, его приходится удалять (стравливать). Иначе он расплавится под маской при групповом нагреве в процессах пайки и создаст под маской опасные пазухи. Если паяльная маска в дальнейшем не предусматривается, на этом этапе плата - законченный продукт производства. Тогда гальванический сплав олово-свинец или осветляют и/или оплавляют, поскольку травящие растворы окисляют его поверхность.

УДАЛЕНИЕ МЕТАЛЛОРЕЗИСТА ОЛОВО-СВИНЕЦ Если конструкцией предусматривается нанесение паяльной маски и в качестве металлорезиста используется олово-свинец, припой удаляется с поверхности меди в соответствующих травителях.

НАНЕСЕНИЕ ПАЯЛЬНОЙ МАСКИ Для защиты поверхности платы наносится паяльная маска - электроизоляционное нагревостойкое покрытие. Существует несколько типов масок и методов ее нанесения. Фоточувствительные композиции могут быть жидкими и пленочными. Тогда маска наносится и обрабатывается методами фотолитографии, т.е. теми же способами, что и фоторезист. Этот процесс обеспечивает высокую точность совмещения. Способ трафаретной печати не обладает такой точностью, но этот процесс более производителен в массовом производстве.

ОБЛУЖИВАНИЕ МОНТАЖНЫХ ПОВЕРХНОСТЕЙ

Открытые маской участки меди (монтажные отверстия, контактные площадки) облуживаются горячим припоем методом погружения. Чтобы не оставлять на плате натеков припоя и освободить отверстия от припоя, плата при изъятии из ванны облуживания обдувается горячими воздушными ножами. Кроме сдувания излишков воздушные ножи выравнивают припой на поверхностях контактных площадок и монтажных отверстий. Теперь плата готова для заключительных этапов: нанесения надписей (трафаретная печать или фотолитография), обрезки по контуру, тестирования и упаковки.

Таким образом, наряду с высокой технологичностью МПП, изготовленные методом металлизации сквозных отверстий, имеют высокую плотность монтажа, большое количество вариантов трассировки печатных цепей, более короткие линии связей, возможность электрического экранирования, улучшение характеристик, связанное с устойчивостью к воздействию окружающей среды за счет расположения всех печатных проводников в массе монолитного диэлектрика, возможность увеличения числа слоев без существенного увеличения стоимости и длительности процесса.

Недостатком метода является относительно механически слабая связь металлизации отверстий с торцами контактных площадок внутренних слоев. Изготовление МПП этим методом осложнено проблемой точного совмещения печатных слоев из-за погрешностей фотошаблонов и деформаций базовых материалов в процессе изготовления внутренних слоев и прессованя. Особой тщательности требует подбор режимов прессования для обеспечения прочной адгезии пакета слоев, устойчивой к воздействию групповой пайки. И, наконец, впроцессе использования МПП возникаюттрудности, при внесении изменений в трассировку при ремонте плат.

19 Модульный принцип конструирования предполагает, что основные функциональные узлы аппаратуры взаимосвязаны с помощью одного канала. Чтобы установить связь с модулем-приемником, модуль-передатчик посылает нужный сигнал вместе с адресом по одной (или более) шине. Сигналы поступают на входы всех подключенных к каналу модулей, но отвечает только запрашиваемый.

Применяя этот принцип, можно построить систему с практически неограниченной производительностью и сложностью, сохраняя при этом гибкость в ее организации, так как разработчик использует ровно столько модулей, сколько ему требуется. Разработчик системы может также легко модернизировать конструкцию, меняя или добавляя отдельные модули и получая при этом необходимые параметры.

Модульный принцип конструирования предполагает проектирование изделий РЭА на основе максимальной конструктивной и функциональной взаимозаменяемости составных частей конструкции - модулей. Модуль - составная часть аппаратуры, выполняющий в конструкции подчиненные функции, имеющий законченное функциональное и конструктивное оформление и снабженный элементами коммутации и механического соединения с подобными модулями и с модулями низшего уровня в изделии.

В основе модульного принципа лежит разукрупнение (разбивка, расчленение) электронной схемы РЭА на функционально законченные подсхемы (части), выполняющие определенные функции. Эти подсхемы разбиваются на более простые модули, и так далее, пока электронная схема изделия не будет представлена в виде набора модулей разной сложности, а низшим модулем не окажется корпус микросхемы (МС) с обслуживающими ее радиоэлементами.

Модули низшего уровня устанавливаются и взаимодействуют между собой в модулях следующего уровня иерархии на какой-либо конструктивной основе (несущей конструкции) и реализуются в виде типовых конструктивных единиц, которые устанавливаются и взаимодействуют в модуле более высокого уровня, и т. д. В зависимости от сложности проектируемого изделия может быть задействовано разное число уровней модульности (уровней конструктивной иерархии).

Конструкция современной РЭА представляет собой иерархию модулей, каждая ступень которой называется уровнем модульности. При выборе числа уровней модульности проводится типизация модулей, сокращение их разнообразия и установление таких конструкций, которые выполняли бы достаточно широкие функции в изделиях определенного функционального назначения. Применение микросхем с различными корпусами в пределах одного устройства нецелесообразно, так как здесь требуется обеспечить их совместимость по электрическим, эксплуатационным и конструктивным параметрам.

При использовании интегральных микросхем операции сборки конструкции начинают на уровне схем, выполняющих определенные функции. Интегральная микросхема при этом является исходным унифицированным конструктивным элементом, унификация которого требует унификации и других конструктивных единиц, для того чтобы она была технологичной в производстве, надежной в работе, удобной в наладке, ремонте и эксплуатации.