- •1Основные задачи конструирования эвм.

- •3 Этапы разработки эвм и систем

- •3Техническая документация

- •5. Факторы, влияющие на работоспособность эва

- •7 Защита эва от механических воздействий

- •7 Защита эва от механических воздействий

- •9 Обеспечение тепловых режимов конструкций эва 23-26

- •11 Защита эва от климатических воздействий окружающей

- •11 Герметизация отдельных элементов, узлов, устройств или всей

- •11. Защита аппаратуры от воздействия влажности

- •.11 Защита от воздействия пыли

- •11Герметизация аппаратуры

- •15 Обеспечение надежности эва

- •17. Технологичность конструкции эвм. Критерии оценки. Естд, естпп.

- •20. Тонкопленочная технология: распыление материалов ионной бомбардировкой.

- •22.Методы контроля печатных плат. Виды дефектов печатных плат.

- •28 Классификация ис Классификация интегральных схем (ис)

- •Полупроводниковые микросхемы.

- •5.1. Понятие о структуре и топологии.

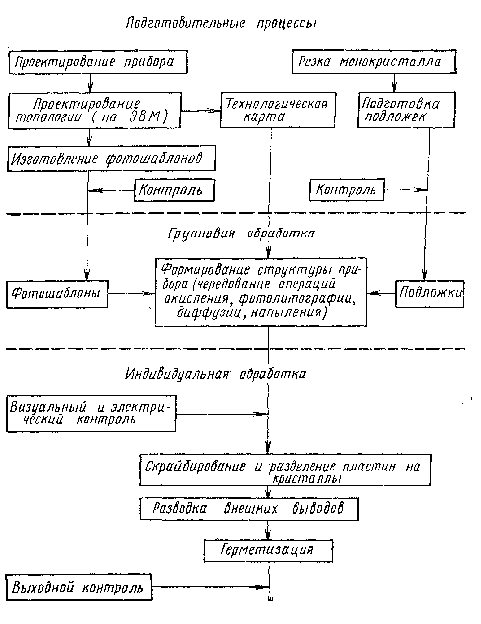

- •5.2. Цикл формирования топологических слоёв.

- •39. Технология изготовления полупроводниковых микросхем: эпитаксия.

- •42. Контроль и испытания эвм, оборудование, технология.

- •44 Принципы построения сапр

- •1. Цель создания сапр

- •2. Состав сапр

- •13.1. Термическое вакуумное напыление.

- •46. Технология изготовления полупроводниковых микросхем легирование методами ионной имплантации

- •Производство многослойных печатных плат

- •49 Тонкопленочная технология: получение конфигураций пленочных элементов.

- •50 Основные виды печатных плат и особенности их

- •51 Толстоплёночные технологии

5.2. Цикл формирования топологических слоёв.

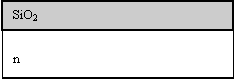

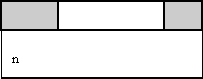

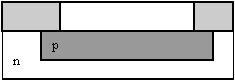

Слои 2…6, находящиеся в объёме полупроводникового кристалла, формируются с помощью однотипного повторяющегося цикла (рис. 5): “окисление поверхности (SiO2) – фотолитография с образованием оксидной маски – внедрение легирующей примеси через окна маски – стравливание окисла”. Рисунок оксидной маски определяется рисунком фотошаблона, используемого в процессе фотолитографии. Таким образом, для создания всех слоёв требуется комплект фотошаблонов с различными рисунками.

|

|

|

|

Рис. 5. Последовательность формирования топологического слоя в объеме кристалла: 1 - окисление поверхности; 2 - фотолитография; 3 - внедрение примеси; 4 - стравливание окисла.

В соответствии с этим циклом последовательность формирования полупроводниковой структуры выглядит следующим образом. В исходной пластине-подложке p-типа формируются области скрытого слоя (n+). Далее осаждается сплошной монокристаллический (эпитаксиальный) слой кремния n-типа, поверхность которого окисляется. Затем формируются области разделительного слоя (p+) с таким расчётом, чтобы они сомкнулись с подложкой. Образующиеся при этом островки эпитаксиального слоя образуют коллекторный слой (n). Внутри коллекторных областей формируются базовые p-области (базовый слой), а внутри базовых областей – эмиттерные (эмиттерный n+-слой).

В дальнейшем обработка происходит на поверхности: формируются изолирующий слой (SiO2), слой металлизации (Al) и защитный слой (SiO2). При этом используется цикл “нанесение сплошной плёнки – фотолитография”.

Таким образом, для получения рассматриваемой структуры необходим комплект из 8 фотошаблонов.

30. Сборка и монтаж ЭВМ, технологическая оснастка.

Лекции

31

Шаг 1. Выращивание болванок

Шаг 2. Нанесение защитной пленки диэлектрика (SiO2)

Шаг 3. Нанесение фоторезистива

Шаг 4. Литография

Шаг 5. Травление

Шаг 6. Диффузия (ионная имплантация)

Шаг 7. Напыление и осаждение

Шаг 8. Заключительный этап

32. Проектирование технологического процесса сборки.

Разработка технологического процесса сборки должна начинаться с анализа конструкции сборочной единицы, ее роли в изделии, технологической собираемости, а также с установления степени соответствия требованиям технологичности – ГОСТ 14.203-73. В результате технологического анализа конструкции сборочной единицы могут возникнуть предложения по унификации отдельных ее элементов и исходных материалов.

Закончив технологический анализ чертежей, необходимо выбрать метод обеспечения точности сборки. После этого составить схему сборки и на ее основе разработать, технологический процесс сборки с указанием последовательности сборочных, регулировочных и контрольных операций.

Согласно составленной схеме сборки, необходимо обосновать выбор оборудования приспособлений и инструмента, применяемого при сборочных операциях, таких как запрессовка, сварка, пайка, свинчивание, промывка, сушка, а также средств контроля качества сборки.

При выборе оборудования следует стремиться максимально использовать средства, позволяющие механизировать и автоматизировать процесс сборки. При этом механизировать и автоматизировать можно как сборку в целом, так и отдельные ее этапы, например: подачу сборочных элементов к месту сборки; ориентацию сборочных элементов для их соединения; соединение сборочных элементов; закрепление сборочных элементов; контроль операций; транспортировку сборочной единицы на следующую операцию.

33. Технология изготовления полупроводниковых микросхем: получение полупроводниковых пластин

Современные полупроводниковые приборы и интегральные микросхемы представляют собой чрезвычайно сложные устройства, отдельные компоненты которых имеют размеры не более доли микрометра. Изготовление таких устройств осуществляется на монокристаллических полупроводниковых пластинах с использованием фотолитографии. Полупроводниковые пластины, предназначенные для формирования изделий микроэлектроники, характеризуются сoвepшенной атомной структурой и высокой геометрической точностью обеспечения этих качеств разработана оригинальная технология механической, химической и химико-механической обработки моно-кристаллических материалов, создано прецизионное оборудование, зачастую не имеющее аналогов в других отраслях народного хозяйства. Обработка полупроводниковых пластин требует высокой квалификации операторов и обслуживающего персонала, неукоснительного соблюдения технологической дисциплины и обязательного поддержания особой чистоты применяемых материалов и вакуумной гигиены в производственных помещениях.

Фотолитографические процессы - важнейшая составная часть технологии изготовления микроэлектронных приборов. Именно они обеспечивают формирование элементов структур с субмикронными размерами и хорошую их воспроизводимость. На современном обо- рудовании достигается разрешающая способность, позволяющая получать несколько тысяч линий на миллиметр. Необходимым условием качественной фотолитографии является наличие бездефектных высокоточных фотошаблонов.

34. Виды электрического монтажа, область применения.

Лекции

35. Технология изготовления полупроводниковых микросхем: фотолитография.

Фотолитография — метод получения рисунка на тонкой плёнке материала, широко используется в микроэлектронике и в полиграфии. Один из основных приёмов планарной технологии, используемой в производстве полупроводниковых приборов.

Для получения рисунка используется свет определённой длины волны. Минимальный размер деталей рисунка — половина длины волны (определяется дифракционным пределом).

Фоторезист — специальный материал, который изменяет свои физико-химические свойства при облучении светом.

Фотошаблон — пластина, прозрачная для используемого в данном процессе электромагнитного излучения, с рисунком, выполненным непрозрачным для используемого излучения красителем.

Процесс фотолитографии происходит так:

1. На толстую подложку (в микроэлектронике часто используют кремний) наносят тонкий слой материала, из которого нужно сформировать рисунок. На этот слой наносится фоторезист.

2. Производится экспонирование через фотошаблон (контактным или проекционным методом; см степпер).

3. Облучённые участки фоторезиста изменяют свою растворимость и их можно удалить химическим способом (процесс травления). Освобождённые от фоторезиста участки тоже удаляются.

4. Заключительная стадия — удаление остатков фоторезиста.

Если после экспонирования становятся растворимыми засвеченные области фоторезиста, то процесс фотолитографии называется позитивным. Иначе — негативным.

36.Виды проводного монтажа. Характеристики монтажных проводов.

36.Виды проводного монтажа. Характеристики монтажных проводов.

В серийном производстве применяют печатный монтаж.

Проводной или объёмный монтаж находит применение:

1) в узлах измерительной и лабораторной аппаратуры при мелкосерийном её выпуске;

2) при передаче сигналов широкого диапазона частот.

В мелкосерийном производстве этот вид монтажа может (по функциональному назначению) заменить многослойный печатный монтаж. При всех очевидных недостатках перед печатным монтажом проводной даёт возможность сократить количество переходных контактов.

Разновидностью проводного монтажа является монтаж приваркой проводников к запрессованным в плату штырям. В качестве проводников используется провод диаметром 0,1 мм в полиэтиленовой изоляции. К обратной стороне штырей припаивают или приваривают выводы микросхем. Шаг размещения штырей для этого метода 1,5 мм.

Для монтажа электрических приборов, аппаратов, применяют монтажные провода, причем крепление таких проводов ставят неподвижными. В выполнении какой-либо электромонтажной указанной работы провода приходится часто изгибать, от этого монтажные провода имеют повышенную гибкость в отличие от установочных.

Такое свойство определено тем, что жилы изготавливают для монтажных проводов из медной мягкой проволоки – многопроволочные жилы – из медных, тонких проволок, обвитых друг с другом. Благодаря тому, что жилы монтажных проводов луженые, они легко соединяются пайкой. Жилы монтажных токопроводящих проводов изолируют лавсановыми, капроновыми или стеклянными нитями, полиэтиленом, поливинил-хлоридом. Оболочкой из капрона защищена пластмассовая изоляция в проводах некоторых марок или сначала обмотаны нитями жилы из триацетатного шелка, а после на обмотку нанесена изоляция из полиэтилена или поливинилхлорида. Изоляцию из материалов полиэтилена и поливинилхлорида нередко делают сплошной – из пластиката, но используют также пленки из этих материалов (пленочная изоляция).

Также в зависимости от назначения монтажные провода бывают экранированными и лакированными. У монтажных проводов небольшая площадь сечения жил – от 0,05 до 6 мм2, от того, что они не предназначены для сильных токовых нагрузок. Количество жил не более трех, изолированных друг от друга. Если же для подключения аппаратов и приборов нужно более количество жил, то используют монтажные кабели. Наружный диаметр монтажных проводов служит их важной характеристикой. С наружным диаметром от 0,8 до 5,8 мм. выпускает монтажные провода промышленность.

Следующим образом отмечают марки монтажных проводов:

Букву М обычно ставят на первом месте – это указывает, что провод монтажный. Исключение этому составляют кое-какие провода с изоляцией пластмассы, в марки обозначении которых буква М отсутствует. Все остальные буквенные обозначения определяют материал, из которого состоит изоляция, и кое-какие другие особенности устройства провода, например:

В – поливинилхлоридная изоляция;

Г – гибкий провод с многопроволочными жилами;

Д – провод с двойной обмоткой;

Л – провод лакированный;

П – полиэтиленовая изоляция;

С – изоляция из стекловолокна;

Ц – пленочная изоляция;

Ш – с изоляцией из полиамидного шелка;

Э – экранированный провод (если она стоит на последнем месте);

Э – эмалированный провод (если она следует за буквой М);

Вот пример вышеуказанному:

МГСП – монтажный провод, гибкий, многопроволочный, с обмоткой из стеклянных нитей и полиэтиленовой изоляцией;

МГШДЛ – монтажный провод, гибкий, многопроволочный, с двойной обмоткой из полиамидного шелка, лакированный;

МШВ – монтажный провод, однопроволочный, с обмоткой из триацетатного шелка, со сплошной изоляцией из поливинилхлоридного пластиката;

МШДЛ – монтажный провод, с однопроволочной жилой, двойной обмоткой из полиамидного шелка, лакированный;

МГЦСЛЭ – монтажный провод, многопроволочный, гибкий, с пленочной изоляцией, с оплеткой из стекловолокна, лакированный, экранированный.

Технические характеристики монтажных кабелей и проводов весьма разнообразны, данная продукция кабельных заводов используется практически везде: от монтажа линий связи до аэрокосмического строения. Такая обширная сфера применения обусловлена широким диапазоном сечений монтажных проводов, использованием разнообразных типов изоляции, диапазоном рабочих температур от -60 до +200°С. Появляющиеся отечественные новые разработки в этой области зачастую не имеют зарубежных аналогов: в частности, провода марки МС(ЭО) 26-15, имеющие такие важные характеристики как высокая радиационная устойчивость, повышенная стойкость к пиролизу и др.

фиксированного внутриблочного монтажа используют медные провода с волокнистой изоляцией из капроновых нитей (МШДЛ, МЭШДЛ, МГШ, МГШД), пластика (ПВХ, НВ, НВМ), с комбинированной волокнисто-полихлорвиниловой (МШВ, МГШВ, БПВЛ), полихлорвиниловой (ПМВ, МГВ), поливинилхлоридной (МКШ, МПКШ) и резиновой изоляции (ЛПРГС, ПРП, АПРФ, ПРГ). Монтаж при повышенной температуре ведут проводами в изоляции из стекловолокна (МГСЛ, МГСЛЭ). При повышенной температуре и влажности используют провод во фторопластовой изоляцией (МГТФ), для аппаратуры, работающей в интервале температур -60 - +40 провода в шланговой оболочке из морозостойкой резины марок РПД и РПШЭ.

37. Технология изготовления полупроводниковых микросхем: легирование методами термической диффузии

Легирование (нем. legieren — «сплавлять», от лат. ligare — «связывать») — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала.

Цели легирования

Основная цель — изменить тип проводимости и концентрацию носителей в объеме полупроводника для получения заданных свойств (проводимости, получения требуемой плавности pn-перехода). Самыми распространенными легирующими примесями для кремния являются фосфор Р и мышьяк As (позволяют получить n-тип проводимости) и бор В (p-тип).

Способы легирования

В настоящее время технологически легирование производится тремя способами: ионная имплантация, нейтронно-трансмутационное легирование (НТЛ) и термодиффузия.

Термодиффузия

Термодиффузия содержит следующие этапы:

* Осаждение легирующего материала.

* Термообработка (отжиг) для загонки примеси в легируемый материал.

* Удаление легирующего материала.

38. Печатный монтаж, конструкция, достоинства

Печатный монтаж широко используется в конструкции РЭС. Он выполняется в виде печатных плат. В качестве оснований для печатных плат используют диэлектрик или покрытый диэлектриком металл..Известны односторонние, двухсторонние и многосторонние конструктивные типы ПП..

Толщина ПП определяется габаритными размерами, требованиями к виброустойчивости и вибропрочности

Метод изготовления ПП выбираем в зависимости от сложности схемы, конструктивно - технологических требований к изделию.. В платах изготовленных химическим методом, вывод ЭРЭ припаивается только к печатной контактной площадке. Это может привести к отслаиванию контактных площадок при повторных перепайках и при действии механических нагрузок. Чем выше класс точности ПП, изготовленных химическим методом, тем хуже ремонтопригодность ФУ и его механическая точность. Достоинства печатного монтажа:

малые габариты и масса печатных узлов;

стабильные значения паразитных параметров монтажа;

малая трудоемкость, изготовленная и сборки узлов на ПП;

возможность создания полосковых систем ВЧ и СВЧ устройств;

высокая стойкость к воздействию внешних факторов;

возможность автоматизации процессов проектирования узлов на ПП.

К недостаткам печатного монтажа относится невозможность изменения электрической схемы ФУ без переработки ПП.

1

1 2

2 3

3