- •Часть II

- •Вопрос 1

- •Вопрос 2 Классификация способов монтажа сборных железобетонных пролётных строений

- •Вопрос 3

- •Перевозка и укрупнительная сборка железобетонных элементов

- •Пролётных строений

- •Перевозка элементов

- •Укрупнительная сборка и устройство стыков

- •Вопрос 4 Монтажное оборудование и требования при выборе монтажного оборудования. Критерии выбора кранов, лебёдок, гидродомкратов, строп и траверс.

- •Вопрос 5 Инвентарные конструкции и вспомогательные обустройства для монтажа.

- •Инвентарные конструкции более подробно рассмотрены в стп 136-99 Специальные вспомогательные сооружения и устройства для строительства мостов. Нормы и правила проектирования

- •Вопрос 1

- •Вопрос 2 Монтаж балок козловыми кранами и фермоподъёмниками

- •Вопрос 3 Установка балок монтажными агрегатами

- •Вопрос 1

- •Вопрос 2 Монтаж пролётных строений на перемещающихся подмостях

- •Способ фирмы Фресинэ

- •Вопрос 3 Навесная сборка или навесной монтаж

- •Вопрос 1

- •СвСи у для наплавного монтажа

- •Дорисовать плавопору!!!

- •Вопрос 2 Способы погрузки пролётных строений, схема транспортировки мероприятия по безопасности при наплавном монтаже

- •Мероприятия по безопасности при наплавном монтаже

- •Тема №5 Монтаж стальных пролётных строений

- •Вопрос 1

- •Складирование элементов стальных пролётных строений. Подготовительные работы на строительной площадке под сборку пролётных строений.

- •Вопрос 2 Устройство болтовых и сварных соединений при монтаже конструкций мостов

- •Вопрос 3 Cпособы монтажа стальных пролётных строений. Сборка на сплошных подмостях.

- •Сборка на сплошных подмостях

- •Вопрос 4 Навесная и полунавесная сборка пролётных строений. Особенности сборки сквозных пролётных строений.

- •- Монтажный кран

- •Технология навесной сборки

Вопрос 2 Устройство болтовых и сварных соединений при монтаже конструкций мостов

Монтажные соединения выполняются на этапе сборки металлических конструкций. При сборке конструкций применяют монтажные соединения на сварке, на болтах и комбинированные болтосварные. Вид стыка закладывается на стадии проектирования конструкции.

При сборке пролетных строений на берегу с последующим перемещением их на опоры предпочтение отдают цельносварным стыкам; при навесной, полунавесной и уравновешенно-навесной сборке целесообразно применение комбинированных болтосварных стыков.

Болтовые стыки применяют преимущественно при сборке решетчатых пролётных строений.

Сварные и болтосварные стыки применяют главным образом для соединения основных несущих конструкций:

-

сплошностенчатых двутавровых и L-образных балок,

-

составных и цельноперевозимых блоков коробчатых сечений,

-

настильных (горизонтальных) листов ортотропных плит.

Устройство постоянных соединений на высокопрочных болтах

Сборку фрикционных соединений на высокопрочных болтах производят в следующем порядке:

-

совмещают отверстия и фиксируют взаимное положение элементов и деталей соединения монтажными пробками;

-

устанавливают в свободные отверстия высокопрочные болты и затягивают их гайковертами;

-

проверяют плотность стягивания пакета;

-

затягивают поставленные высокопрочные болты на расчетное усилие динамометрическими ключами;

-

удаляют пробки и в освободившиеся отверстия ставят высокопрочные болты с затяжкой их на расчетное усилие;

-

производят герметизацию соединений;

При сборке монтажные отверстия совмещают с применением конических оправок (колик) длиной 50…60 см.

Фиксирование отверстий после их совмещения выполняют с помощью цилиндрических пробок, изготовленных из стали Ст5пс2. Диаметр пробки должен быть на 0.2 мм меньше диаметра отверстия, диаметр острия 12 (17) мм. Длина цилиндрической части пробки L должна быть больше длины собираемого пакета на 10…15 мм (5+45+L+45+5 мм). В отверстие пробки устанавливают лёгкими ударами кувалды массой не более 2 кг.

Совпадение отверстий собираемых элементов и деталей после постановки точеных пробок должно обеспечивать свободную без перекосов, повреждения резьбы и приложения усилий постановку болтов. При невыполнении этих требований соответствующие отверстия допускается райберовать. Прочистка, сверление и рассверливание отверстий в соединениях на высокопрочных болтах допускается только в плотно стянутых пакетах и без применения смазочно-охлаждающих жидкостей и воды.

Пробки воспринимают усилия от монтажных нагрузок. Количество пробок для фиксации проектного положения элементов монтажных соединений по условию совмещения отверстий и предупреждения их сдвига во время сборки должно быть не менее 10 % количества отверстий и не менее 3 шт. Количество высокопрочных болтов по условиям стягивания пакета должно быть не менее 20 % количества отверстий. При числе отверстий менее 10 устанавливаются 2 -3 пробки и 1 - 2 болта. Извлекать пробки допускается после постановки во все свободные отверстия высокопрочных болтов и натяжения их на нормативные усилия.

Установка высокопрочных болтов начинается с заполнения отверстий свободных от пробок. Установленные высокопрочные болты на первом этапе натягиваются при помощи гайковертов на 50 - 90 % расчетного усилия для обеспечения плотности прилегания деталей пакета. При этом используют пневматические гайковерты ударно-импульсного действия. В дальнейшем отверстия, занятые пробками заменяют высокопрочными болтами

На втором этапе болты дотягивают до полного расчетного усилия динамометрическими ключами статического действия с контролем натяжения по величине прикладываемого крутящего момента.

Натяжение болтов на первом этапе необходимо производить от участков с плотным прилеганием деталей соединений к участкам с зазорами, а на втором этапе в направлении от центра узла к периферии.

Для контролируемого натяжения болтов на втором этапе рекомендуется применять гидравлические динамометрические ключи, позволяющие обеспечить регистрацию крутящих моментов с точностью не ниже ± 4%. Допускается применять для натяжения болтов ручные рычажные динамометрические ключи.

Величину крутящего момента (Н·м), прикладываемого к гайке или головке болта, определяют по формуле

Мкр = K*P*d

где К – коэффициент закручивания 0,14 - 0,2 (равен 0,175 для болтов выпускаемых Воронежским, Улан-Удэнским и Курганским мостовыми заводами);

Р – контролируемое усилие натяжения болта без учета потерь от релаксации, кН;

d – номинальный диаметр резьбы болта, мм.

Высокопрочные болты устанавливают 2 рабочих. Для размещения рабочих предусматриваются подвесные подмости-люльки (см. фото).

Устройство сварных соединений

Для монтажных сварных соединений мостовых конструкций допускается применять следующие способы электродуговой сварки:

-

автоматическая под флюсом сплошной проволокой с гранулированной металлохимической присадкой (МХП) на формирующих подкладках:

-

автоматическая под флюсом сплошной проволокой по ручной подварке корня шва наформирующих подкладках;

-

механизированная (полуавтоматическая) под флюсом, сплошной проволокой:

-

вертикальная автоматическая самозащитной порошковой проволокой с принудительнымформированием стыкового шва;

-

вертикальная автоматическая сплошной проволокой («расщеплённым» электродом) под слоем расплавленного шлака с принудительным формированием стыкового шва;

-

механизированная (полуавтоматическая) сплошной и металлопорошковой проволокой в смеси защитных газов;

-

ручная электродуговая покрытыми электродами.

Последовательность операций по устройству сварного стыка двутавровой балки (см. рис.):

-

Установка блоков главных балок на сборочные (стапельные) опоры с учетом эпюры строительного подъема, обратного выгиба на величину сварочных деформаций и с проверкой проектного положения их в плане и профиле;

-

Сварка горизонтального шва нижнего пояса с помощью сварочного трактора;

-

Подгонка по месту изготовленной на заводе вертикальной вставки. Монтаж вертикальной вставки, её закрепление и сварка двух вертикальных швов сварочным трактором;

-

Монтаж и подгонка горизонтальной вставки верхнего пояса. Устройство горизонтальных швов верхнего пояса сварочным трактором;

-

Сварка стенки и верхнего пояса вручную;

-

Сварка стенки и нижнего пояса.

При автоматической сварке под флюсом, в том числе с применением МХП, механизированной сварки в смеси защитных газов и ручной дуговой сварки стыковых соединений с односторонними швами в нижнем положении следует применять съёмные (несплавляющиеся) подкладки, обеспечивающие формирование обратной стороны шва без последующей его подварки и, как правило, без механической обработки.

Рекомендуются следующие формирующие подкладки:

-

стекло-медные - для автоматической сварки под флюсом и с МХП металла толщиной до 16 мм включительно;

-

медные со стеклотканью - для автоматической сварки под флюсом и с МХП металла всех толщин, а также для односторонней механизированной сварки в смеси защитных газов в нижнем положении;

-

керамические - для механизированной сварки в смеси защитных газов и ручной дуговой сварки.

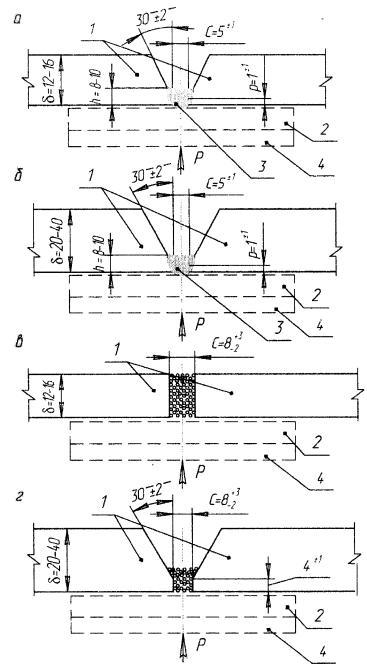

Рис. Схемы сборки стыковых соединений под одностороннюю автоматическую сварку: а и б - автоматическая сварка по ручной или механизированной

подварке корня шва; в и г - автоматическая сварка с применением МХП 1 - элементы свариваемых конструкций; 2 - формирующая медная подкладка;

3 - ручная или механизированная подварка корня шва;

4 - стальная поджимающая полоса

Для поджатия подкладок к обратной стороне стыковых соединений рекомендуется применять различные талрепы, домкраты и винтовые приспособления, не требующие их приварки.

Монтажные соединения следует собирать под сварку с помощью электроприхваток, располагаемых в местах наложения швов. В последующем при сварке прихватки должны полностью проплавляться (перевариваться). Расстояние между прихватками (по осям прихваток) должно быть не более 400 мм и не менее100 мм.

Сварку мостовых конструкций производят на постоянном токе обратной полярности (минус на конструкции). Способ монтажной сварки должен быть указан в чертежах КМ и КМД, а технология, режимы монтажной сварки и другие детали - в «Технологическом регламенте по сборке и сварке монтажных соединений конкретного объекта».

Начинать и заканчивать сварку следует на выводных планках (если шов не входит в «замкнутый контур»), которые удаляют сразу после сварки шва, и затем осуществляется контроль качества шва, в том числе и методом УЗД.

По окончании сварки металл шва и прилегающие к нему участки очищают от шлака и брызг, шов осматривают и сразу же устраняют все видимые дефекты.

Номер каждого выполненного стыка по маркировочной схеме и дату сварки заносят в «Журнал сварочных работ» с росписями сварщика и руководителя сварочных работ.

При сборке и сварке монтажных соединений должен проводиться пооперационный контроль качества выполнения технологических операций. Особенно тщательно необходимо выполнять геодезический контроль в плане, в профиле (по стройподъёму) и по длине собираемых металлоконструкций до и после их сварки. Односторонняя автоматическая сварка под флюсом в т.ч. и с применением МХП, должна производиться только «на подъём».

При сварке вертикальных (наклонных) стенок основных несущих конструкций сплошностенчатых пролетных строений применяется автоматическая вертикальная (наклонная) сварка с принудительным формированием стыкового шва в ползунах сварочного трактора.