- •Часть II

- •Вопрос 1

- •Вопрос 2 Классификация способов монтажа сборных железобетонных пролётных строений

- •Вопрос 3

- •Перевозка и укрупнительная сборка железобетонных элементов

- •Пролётных строений

- •Перевозка элементов

- •Укрупнительная сборка и устройство стыков

- •Вопрос 4 Монтажное оборудование и требования при выборе монтажного оборудования. Критерии выбора кранов, лебёдок, гидродомкратов, строп и траверс.

- •Вопрос 5 Инвентарные конструкции и вспомогательные обустройства для монтажа.

- •Инвентарные конструкции более подробно рассмотрены в стп 136-99 Специальные вспомогательные сооружения и устройства для строительства мостов. Нормы и правила проектирования

- •Вопрос 1

- •Вопрос 2 Монтаж балок козловыми кранами и фермоподъёмниками

- •Вопрос 3 Установка балок монтажными агрегатами

- •Вопрос 1

- •Вопрос 2 Монтаж пролётных строений на перемещающихся подмостях

- •Способ фирмы Фресинэ

- •Вопрос 3 Навесная сборка или навесной монтаж

- •Вопрос 1

- •СвСи у для наплавного монтажа

- •Дорисовать плавопору!!!

- •Вопрос 2 Способы погрузки пролётных строений, схема транспортировки мероприятия по безопасности при наплавном монтаже

- •Мероприятия по безопасности при наплавном монтаже

- •Тема №5 Монтаж стальных пролётных строений

- •Вопрос 1

- •Складирование элементов стальных пролётных строений. Подготовительные работы на строительной площадке под сборку пролётных строений.

- •Вопрос 2 Устройство болтовых и сварных соединений при монтаже конструкций мостов

- •Вопрос 3 Cпособы монтажа стальных пролётных строений. Сборка на сплошных подмостях.

- •Сборка на сплошных подмостях

- •Вопрос 4 Навесная и полунавесная сборка пролётных строений. Особенности сборки сквозных пролётных строений.

- •- Монтажный кран

- •Технология навесной сборки

Тема №5 Монтаж стальных пролётных строений

Вопрос 1

Складирование элементов стальных пролётных строений. Подготовительные работы на строительной площадке под сборку пролётных строений.

Элементы стальных пролётных строений изготавливаются на специализированных заводах мостовых металлоконструкций и поступают на приобъектный склад в основном по ж/д до ближайшей к объекту станции. Далее конструкции доставляются авто транспортом на приобъектный склад у места строительства.

Склад должен располагаться на незатопляемой территории как можно ближе к мосту (не более 1 км). Ёмкость склада должна составлять не более 20% всех конструкций и не менее чем на одно пролётное строение. Площадь склада назначается из следующих нормативов:

0.5…1.0 т сплошностенчатых конструкций на 1 м2,

0.7…0.85 т конструкций сквозных ферм на 1 м2.

Складируют конструкции попролётно в порядке совместного хранения одноименных элементов. Склады следует располагать в зоне действия крана (стрелового, башенного или козлового).

Е сли

кран стреловой, то элементы располагают

в соответствии с вылетом стрелы крана

и его грузоподъёмностью. Очень часто

разгрузку осуществляют с помощью

полноповоротных стреловых кранов на

ж/д ходу. При больших объёмах монтажных

работ для обслуживания складов лучше

использовать козловой кран.

сли

кран стреловой, то элементы располагают

в соответствии с вылетом стрелы крана

и его грузоподъёмностью. Очень часто

разгрузку осуществляют с помощью

полноповоротных стреловых кранов на

ж/д ходу. При больших объёмах монтажных

работ для обслуживания складов лучше

использовать козловой кран.

Работу на складе необходимо организовывать так, чтобы уменьшить число подъёмно-транспортных операций.

Если территория склада не стеснена, то применяют схему склада, при которой очистку и укрупнительную сборку элементов выполняют в местах их хранения. При такой схеме элементы размещают свободно и при складировании между элементами оставляют проходы шириной не менее 1 м. Конструкции укладывают на высокие стеллажи высотой 70...80 см. для возможности обработки элементов снизу.

На складах, расположенных в стеснённых условиях применяют схему с последовательной подачей элементов от мест хранения на площадку очистки, а оттуда - к месту укрупнительной сборки. Элементы укладываются в 2-3 яруса с узкими проходами и низкими (25…30 см) стеллажами, обеспечивающими возможность заводки стропов для подъёма.

На складах выполняется ряд подготовительных работ, предшествующих монтажу:

-

Элементы принимают, проверяя соответствие их марок и числа заводским спецификациям;

-

Выявляют и выправляют деформации, возникшие при перевозке и погрузочно-разгрузочных работах;

-

Очищают элементы от ржавчины и загрязнений, очищают контактные поверхности;

-

Производят укрупнительную сборку конструкций.

-

Обстраивают элементы рабочими подмостями и страховочными приспособлениями

Для устройства фрикционных соединений на высокопрочных болтах выполняют подготовку контактных поверхностей. Цель обработки состоит в обеспечении нормативных коэффициентов трения. Очистка контактных поверхностей в местах соединений производится тремя способами: стальными щётками, огневым методом или пескоструйным (дробеструйным, дробемётным) способом.

При необработанных поверхностях с прокатной окалиной коэффициент трения имеет самое низкое значение 0.35. Для его обеспечения необходимо очистить поверхность от возможных загрязнений стальными щётками с электроприводом. Очистка стальными щётками применяется локально в труднодоступных участках.

Частичное удаление прокатной окалины достигается при огневом способе обработки. Коэффициент трения при такой обработке составляет 0.42. Обработка производится пламенем ацетиленовых горелок с удалением окалины мягкими проволочными щётками. Температура разогрева не должна превышать 2000С. Ширина пламени – 100 мм. Расход материалов на 1 м2 очищенной поверхности составляет – 1 м3 кислорода или 0.6 м3 ацетилена.

Полное удаление прокатной окалины достигается при пескоструйной (дробеструйной, дробемётной) обработке. Коэффициент трения при такой обработке достигает 0.58. При пескоструйной обработке на поверхность металла воздействуют струёй песчано-воздушной смеси, подаваемой под давлением. Пескоструйная очистка производится чистым кварцевым песком с крупностью зёрен не более 2.5 мм. Расход песка составляет от 0.05 до 0.10 м3 на 1 м2 очищенной поверхности. Для проведения работы необходим сжатый воздух и прокаленный кварцевый песок. Воздух подаётся под давлением 0.35…0.5 МПа.

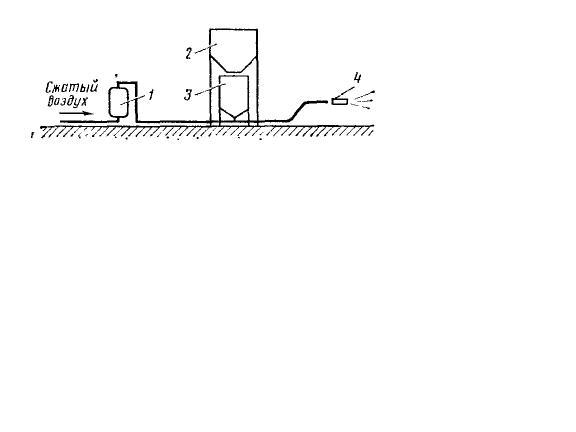

Рис. Установка для пескоструйной очистки 1 – масловодоотделитель, 2 – бункер, 3 – пескоструйный аппарат, 4 – пистолет-распылитель

Песок. засыпаемый в бункер, предварительно прокаливается во вращающейся печи

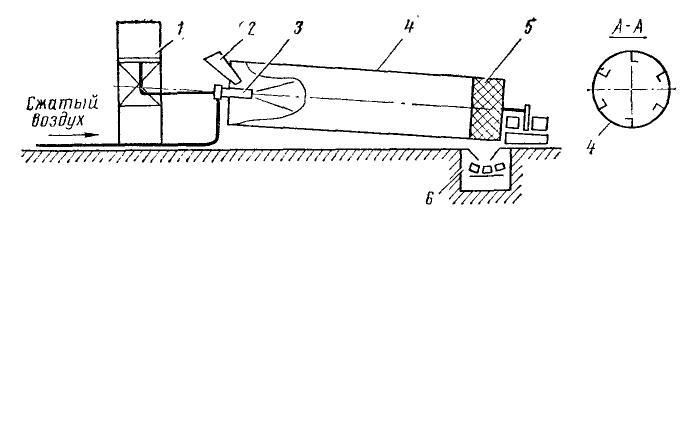

Рис. Вращающаяся печь для сушки песка 1 – бак с топливом, 2 – лоток,

3 –форсунка, 4 – барабан, 5 – сито, 6 – транспортёр

Очищенные поверхности необходимо предохранять от загрязнений во избежание снижений коэффициентов трения. Срок хранения элементов с очищенными контактными поверхностями до сборки соединений не должен превышать 3 суток. В случае загрязнения контактные поверхности должны быть очищены повторно.

Перед сборкой соединений с помощью пневматических наждачных машин удаляют заусенцы у монтажных отверстий и другие дефекты, препятствующие плотному прилеганию деталей.