- •Уплотняющие устройства в узлах подшипников качения

- •Подшипники скольжения Общие сведения

- •Режимы смазки в подшипниках скольжения

- •Виды разрушения и критерии работоспособности

- •Расчет подшипников скольжения в условиях несовершенной смазки

- •Расчет подшипников качения в условиях жидкостного трения

- •Муфты Общие сведения

- •19.2 Глухие муфты

- •19.3 Жесткие компенсирующие муфты

- •19.4 Упругие компенсирующие муфты

- •19.5 Сцепные муфты

- •19.6 Самоуправляемые муфты

- •Резьбовые соединения

- •4.1 Типы и основные параметры резьб

- •4.2 Соотношение сил и моментов в резьбовых деталях при затяжке

- •4.3 Расчет резьбы на прочность

- •4.4 Расчет на прочность одиночных болтов при различных случаях нагружения

- •4.4.1 Расчет незатянутого болта, нагруженного внешней растягивающей силой

- •4.4.2 Расчет затянутого болта при отсутствии внешней нагрузки

- •4.4.3 Расчет болтов, нагруженных поперечными силами

- •4.4.4 Расчет болта, нагруженного эксцентричной нагрузкой

- •4.4.5 Расчет затянутых болтов при действии внешней нагрузки, раскрывающей стык деталей

- •4.5 Расчет соединений, включающих группу болтов

- •4.5.1 Расчет групповых болтовых соединений под действием нагрузки, раскрывающей стык детали

- •4.5.2 Расчет групповых болтовых соединений под действием нагрузки, сдвигающей детали в стыке

- •4.6 Расчет болтов при действии переменной нагрузки

- •4.7 Допускаемые напряжения и коэффициенты запаса прочности материала резьбовых деталей

- •Общие сведения о заклепочных, клеммовых, паяных, клеевых и штифтовых соединениях

- •7.1 Заклепочные соединения

- •Фрикционные передачи

- •9.1 Цилиндрическая фрикционная передача

- •9.2 Коническая фрикционная передача

- •9.3 Вариаторы

- •9.3. Расчет на прочность фрикционных передач

- •Цепные передачи

- •11.1 Общие сведения

- •11.2 Приводные цепи

- •11.3 Звездочки

- •11.4 Передаточное число цепной передачи

- •11.5 Основные геометрические соотношения

- •11.6 Силы в ветвях цепи

- •11.6 Критерии работоспособности цепной передачи

- •Основные сведения о планетарных и волновых передачах

- •12.4.1 Планетарные передачи

- •12.4.2 Волновые передачи

- •Валы и оси

- •16.1 Общие сведения

- •16.2 Расчет валов на прочность

Виды разрушения и критерии работоспособности

Работа подшипников качения сопровождается абразивным изнашиванием вкладышей и цапф, заеданием и усталостным выкрашиванием.

Абразивное изнашивание возникает вследствие попаданий со смазочным материалом абразивных частиц и неизбежной граничной смазки припуске и останове.

Заедание возникает при перегреве подшипника, так как вследствие трения вкладыш и цапфа нагреваются, понижается вязкость масла, масляная пленка местами разрывается и образуется металлический контакт между трущимися поверхностями.

Усталостное выкрашивание поверхности вкладышей происходит редко и встречается при пульсирующих нагрузках.

Материалы вкладышей должны иметь достаточную износостойкость и высокую сопротивляемость заеданию в периоды отсутствия жидкостной смазки (пуск, торможение и др.); высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок и достаточное сопротивление усталости; низкий коэффициент трения и высокую теплопроводность с малым расширением.

В процессе работы подшипника скольжения изнашиванию должны подвергаться вкладыши, а не цапфа вала, так как замена вала значительно дороже вкладыша. Подшипник скольжения работает тем надежнее, чем выше твердость цапфы вала, поэтому цапфы, как правило, закаливают.

Основным критерием работоспособности подшипников скольжения является износостойкость – сопротивление изнашиванию и заеданию.

Для уменьшения трения и изнашивания вкладыши подшипников скольжения выполняют из антифрикционных материалов. Металлические вкладыши изготавливают из бронзы, баббитов, антифрикционных чугунов. Наилучшими антифрикционными свойствами обладают оловянные бронзы (Бр010Ф1и др.) и баббиты (Б86, Б88) – сплавы на основе олова и свинца. Поскольку баббит имеет невысокую прочность, его обычно заливают тонким слоем на поверхность стального, чугунного или бронзового вкладыша.

Расчет подшипников скольжения в условиях несовершенной смазки

Данный расчет является проверочным для подшипников, постоянно работающих в условиях граничной и полужидкостной смазки. В то же время этот расчет может быть использован для выбора материала вкладышей подшипников, работающих в условиях жидкостного трения.

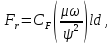

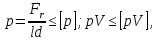

Расчет

проводят по

среднему давлению на рабочих поверхностях

и удельной работе сил трения

и удельной работе сил трения

,

где

,

где

– окружная скорость поверхности цапфы.

При этом расчет по среднему давлению

– окружная скорость поверхности цапфы.

При этом расчет по среднему давлению

обеспечивает достаточную износостойкость,

а по удельной работе сил трения

обеспечивает достаточную износостойкость,

а по удельной работе сил трения

– нормальный тепловой режим и отсутствие

заедания:

– нормальный тепловой режим и отсутствие

заедания:

где

– радиальная сила;

– радиальная сила;

и

и

– длина и диаметр подшипника (рис. 2).

Значения

– длина и диаметр подшипника (рис. 2).

Значения

определяются материалами поверхностей

трения.

определяются материалами поверхностей

трения.

Расчет подшипников качения в условиях жидкостного трения

При работе подшипника скольжения в режиме жидкостного трения цапфа и вкладыш практически не изнашиваются. Расчет подшипника скольжения с жидкостным трением проводят одновременно с тепловым расчетом.

Исследования

показывают, что толщина масляного слоя

(рис. 3, б) является некоторой функцией

характеристики рабочего режима подшипника

(рис. 3, б) является некоторой функцией

характеристики рабочего режима подшипника

:

:

|

|

|

где

– условное давление в подшипнике,

характеризующее нагрузку,

– условное давление в подшипнике,

характеризующее нагрузку,

– динамическая вязкость состава смазки,

– динамическая вязкость состава смазки,

– угловая скорость цапфы.

– угловая скорость цапфы.

Геометрические

параметры расчета:

– диаметр цапфы;

– диаметр цапфы;

– диаметр вкладыша подшипника;

– диаметр вкладыша подшипника;

– диаметральный зазор;

– диаметральный зазор;

– длина цапфы и вкладыша подшипника,

– длина цапфы и вкладыша подшипника,

– относительный зазор;

– относительный зазор;

– эксцентриситет цапфы;

– эксцентриситет цапфы;

– минимальная толщина масляного слоя,

– минимальная толщина масляного слоя,

и

и

– шероховатость поверхностей цапфы и

вкладыша.

– шероховатость поверхностей цапфы и

вкладыша.

Радиальную

силу

,

выдерживаемую масляным слоем, определяют

на основе уравнений гидродинамики

,

выдерживаемую масляным слоем, определяют

на основе уравнений гидродинамики

|

|

|

где

– безразмерный коэффициент нагруженности

подшипника:

– безразмерный коэффициент нагруженности

подшипника:

|

|

|

Значение

зависит от относительного эксцентриситета

зависит от относительного эксцентриситета

и отношения

и отношения

приведены в учебной литературе в виде

таблиц. Относительный эксцентриситет

приведены в учебной литературе в виде

таблиц. Относительный эксцентриситет

определяет положение цапфы в подшипнике

и связан с толщиной масляного слоя

определяет положение цапфы в подшипнике

и связан с толщиной масляного слоя

соотношением:

соотношением:

|

|

|

Проверку

наличия режима жидкостной смазки

проводят в следующей последовательности.

Задаются отношением

,

проверив выбранные значения по допускаемым

,

проверив выбранные значения по допускаемым

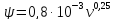

Вычисляют среднее значение относительного

зазора

Вычисляют среднее значение относительного

зазора

при рабочей температуре

при рабочей температуре

:

:

,

где

,

где

– окружная скорость на цапфе, м/с.

Назначают зазор, соответствующий

стандартной посадке (

– окружная скорость на цапфе, м/с.

Назначают зазор, соответствующий

стандартной посадке ( и расчетную вязкость масла. Затем

вычисляют коэффициент нагруженности

и расчетную вязкость масла. Затем

вычисляют коэффициент нагруженности

,

а по нему с помощью таблиц определяют

относительный эксцентриситет

,

а по нему с помощью таблиц определяют

относительный эксцентриситет

и далее по толщину масляного слоя

и далее по толщину масляного слоя

,

которая должна превышать критическое

значение

,

которая должна превышать критическое

значение

.

.

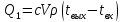

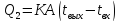

Проверку температурного режима подшипника по температуре нагрева масла в рабочей зоне производят на основе уравнения теплового баланса

|

|

|

где

– количество теплоты, выделяющееся в

подшипнике в единицу времени (

– количество теплоты, выделяющееся в

подшипнике в единицу времени ( – радиальная нагрузка на подшипник,

– радиальная нагрузка на подшипник,

– окружная скорость цапфы,

– окружная скорость цапфы,

– коэффициент трения),

– коэффициент трения),

– количество

теплоты, отводимое от подшипника маслом

(

– количество

теплоты, отводимое от подшипника маслом

( - удельная теплоемкость масла,

- удельная теплоемкость масла,

– объем масла,

– объем масла,

– плотность масла,

– плотность масла,

- температура масла при входе и выходе

из подшипника),

- температура масла при входе и выходе

из подшипника),

– количество

теплоты, отводимое корпусом в окружающую

среду (

– количество

теплоты, отводимое корпусом в окружающую

среду ( – коэффициент теплоотдачи,

– коэффициент теплоотдачи,

– площадь наружной поверхности корпуса).

– площадь наружной поверхности корпуса).

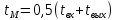

Средняя

температура нагрева масла в рабочей

зоне

,

определённая из (18.5), не должна превышать

допускаемой

,

определённая из (18.5), не должна превышать

допускаемой

|

|

|

Если уравнение (18.6) не выполняется, то изменяют геометрические параметры подшипника, выбирают масло с большей динамической вязкостью, назначают для рабочих поверхностей цапфы и вкладыша меньшие шероховатости.