- •Уплотняющие устройства в узлах подшипников качения

- •Подшипники скольжения Общие сведения

- •Режимы смазки в подшипниках скольжения

- •Виды разрушения и критерии работоспособности

- •Расчет подшипников скольжения в условиях несовершенной смазки

- •Расчет подшипников качения в условиях жидкостного трения

- •Муфты Общие сведения

- •19.2 Глухие муфты

- •19.3 Жесткие компенсирующие муфты

- •19.4 Упругие компенсирующие муфты

- •19.5 Сцепные муфты

- •19.6 Самоуправляемые муфты

- •Резьбовые соединения

- •4.1 Типы и основные параметры резьб

- •4.2 Соотношение сил и моментов в резьбовых деталях при затяжке

- •4.3 Расчет резьбы на прочность

- •4.4 Расчет на прочность одиночных болтов при различных случаях нагружения

- •4.4.1 Расчет незатянутого болта, нагруженного внешней растягивающей силой

- •4.4.2 Расчет затянутого болта при отсутствии внешней нагрузки

- •4.4.3 Расчет болтов, нагруженных поперечными силами

- •4.4.4 Расчет болта, нагруженного эксцентричной нагрузкой

- •4.4.5 Расчет затянутых болтов при действии внешней нагрузки, раскрывающей стык деталей

- •4.5 Расчет соединений, включающих группу болтов

- •4.5.1 Расчет групповых болтовых соединений под действием нагрузки, раскрывающей стык детали

- •4.5.2 Расчет групповых болтовых соединений под действием нагрузки, сдвигающей детали в стыке

- •4.6 Расчет болтов при действии переменной нагрузки

- •4.7 Допускаемые напряжения и коэффициенты запаса прочности материала резьбовых деталей

- •Общие сведения о заклепочных, клеммовых, паяных, клеевых и штифтовых соединениях

- •7.1 Заклепочные соединения

- •Фрикционные передачи

- •9.1 Цилиндрическая фрикционная передача

- •9.2 Коническая фрикционная передача

- •9.3 Вариаторы

- •9.3. Расчет на прочность фрикционных передач

- •Цепные передачи

- •11.1 Общие сведения

- •11.2 Приводные цепи

- •11.3 Звездочки

- •11.4 Передаточное число цепной передачи

- •11.5 Основные геометрические соотношения

- •11.6 Силы в ветвях цепи

- •11.6 Критерии работоспособности цепной передачи

- •Основные сведения о планетарных и волновых передачах

- •12.4.1 Планетарные передачи

- •12.4.2 Волновые передачи

- •Валы и оси

- •16.1 Общие сведения

- •16.2 Расчет валов на прочность

Общие сведения о заклепочных, клеммовых, паяных, клеевых и штифтовых соединениях

7.1 Заклепочные соединения

Заклепочные соединения (рис. 7.1) являются неразъемными соединениями.

Рис. 7. 1

Достоинства заклепочных соединений (в сравнении со сварными соединениями): возможность соединения деталей из несвариваемых материалов, надежная работа при ударных и вибрационных нагрузках.

Недостатки заклепочных соединений: трудоемкость и невысокая технологичность; ослабление деталей отверстиями и в связи с этим повышенный расход металла; трудность автоматизации процесса склепывания; высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок; коэффициенты линейного расширения материала заклепок и соединяемых деталей должны быть равными или близкими друг к другу.

Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 7.2). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку. Закладную головку выполняют на заклепке заранее.

Рис. 7. 2

Основные типы заклепок представлены на рис. 7.3:

Рис. 7. 3

где а, б, в – сплошные стержневые заклепки: а – с полукруглой головкой; б – с плоской (трапецеидальной) головкой; в – с потайной головкой; г – пустотелые (для мягких тканей); д – полупустотелые (для снижения силы расклепывания и повышения сопротивлению усталости соединения из композиционных материалов – стеклотекстолитов, углепластиков).

По расположению заклепок (рис. 7.4) соединения подразделяют на однорядные (а) и многорядные (б):

Рис. 7. 4

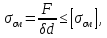

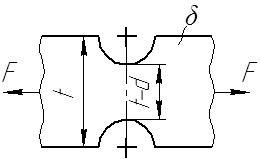

Проверку прочности тела заклепки (рис. 7.5) выполняют: по напряжениям среза:

|

|

(7.1) |

и по напряжениям смятия

|

|

(7.2) |

где

- число поверхностей среза.

- число поверхностей среза.

Рис. 7. 5

Соединяемые

детали проверяют на прочность в сечениях,

ослабленных отверстиями под заклепки.

Для рассмотрения условия прочности

вырежем из листа участок, равный по

ширине одному шагу

(рис. 7.6). При толщине листа

(рис. 7.6). При толщине листа

и нагружении растягивающей силой

и нагружении растягивающей силой

имеем напряжения растяжения в листе на

ширине

имеем напряжения растяжения в листе на

ширине

:

:

|

|

(7.3) |

а

напряжения растяжения в листе в сечении,

ослабленном отверстием диаметра

|

|

(7.4) |

Условие прочности листа:

|

|

(7.5) |

где

- допускаемое напряжение на растяжение.

- допускаемое напряжение на растяжение.

Отношение

обозначают

обозначают

и называют коэффициентом

прочности

соединяемых деталей заклепочного шва:

и называют коэффициентом

прочности

соединяемых деталей заклепочного шва:

|

|

(7.6) |

Коэффициент

показывает, насколько уменьшается

прочность листов при соединении

заклепками. Среднее значение

показывает, насколько уменьшается

прочность листов при соединении

заклепками. Среднее значение

соответствует уменьшению прочности

листов при образовании заклепочного

соединения на 15%.

соответствует уменьшению прочности

листов при образовании заклепочного

соединения на 15%.

Рис. 7. 6

Повысить

коэффициент заклепочного шва можно,

уменьшив

.

Для этого применяют многорядные швы (с

большим числом заклепок меньшего

диаметра).

.

Для этого применяют многорядные швы (с

большим числом заклепок меньшего

диаметра).

Смятие стенок отверстия нарушает работоспособность соединения и может привести к последующему прорезанию заклепкой соединяемых деталей (рис. 7.7), следы которого показаны волнистыми линями.

Рис. 7. 7

Для

предотвращения прорезания должно

выполняться условие прочности по

допускаемым напряжениям среза

для материала деталей

для материала деталей

|

|

(7.7) |

Допускаемые

напряжения на срез и смятие детали

обычно принимают:

,

,

,

где

,

где

– временное сопротивление материала

детали.

– временное сопротивление материала

детали.

Основным видом разрушения заклепочных соединений при переменных режимах нагружения является возникновение усталостных трещин. В общем машиностроении переменный характер нагружения учитывают понижением допускаемых напряжений. Например, при редких знакопеременных нагрузках допускаемые напряжения понижают, умножая их на коэффициент:

|

|

(7.8) |

где

и

и

– наименьшая и наибольшая по абсолютному

значению действующие на заклепки силы,

взятые со своими знаками; а,

b

– коэффициенты:

– наименьшая и наибольшая по абсолютному

значению действующие на заклепки силы,

взятые со своими знаками; а,

b

– коэффициенты:

и

и

для соединения элементов из низкоуглеродистых

сталей;

для соединения элементов из низкоуглеродистых

сталей;

и

и

- из среднеуглеродистых сталей.

- из среднеуглеродистых сталей.