- •Наиболее важным из недостатков является невысокая степень автоматизации технологического процесса и, как следствие, зависимость качества готового продукта от опытности оператора.

- •1. Технологическая часть

- •1.1 Анализ технологического процесса

- •1.2 Описание промышленной установки

- •1.3 Анализ взаимодействия оператор–промышленная установка

- •1.4 Анализ кинематической схемы, определение параметров и составление расчетной схемы механической части электропривода

- •2. Выбор систем электропровода и автоматизации промышленной установки

- •2.1 Литературный обзор по теме дипломного проекта

- •2.2 Формулирование требований к автоматизированному электроприводу и системе автоматизации

- •2.3 Определение возможных вариантов и выбор рациональной системы электропривода

- •2.4 Проектирование функциональной схемы автоматизированного электропривода

- •3. Выбор электродвигателя

- •3.1 Расчет нагрузок и построение механической характеристики и нагрузочной диаграммы механизма

- •3.2 Предварительный выбор двигателя по мощности

- •3.3 Выбор номинальной скорости двигателя и типоразмера двигателя

- •3.4 Построение нагрузочной диаграммы электропривода

- •3.5 Проверка выбранного электродвигателя по нагреву и перегрузочной способности

- •4 Проектирование силовой схемы автомати- зированного электропривода и выбор комплектного преобразователя электрической энергии

- •4.1 Определение возможных вариантов и обоснование выбора типа комплектного преобразователя

- •4.2 Расчет параметров и выбор элементов силовой цепи

- •5. Проектирование системы автоматического управления

- •5.1 Разработка математической модели автоматизированного электропривода

- •5.2 Расчет параметров объекта управления

- •5.3 Определение структуры и параметров управляющего устройства

- •6. Анализ динамических и статических характеристик электропривода

- •6.1 Разработка программного обеспечения для компьютерного моделирования автоматизированного электропривода

- •6.2 Расчет и определение показателей качества переходных процессов

- •7. Кончательная проверка двигателя по нагреву с учетом точной нагрузочной диаграммы электропривода

- •8. Выбор и проектирование системы автоматизации производственной установки

- •8.1 Формализация условий работы установки

- •8.2 Разработка алгоритма и программы управления

- •8.3 Разработка функциональной, логической схемы

- •8.4 Выбор аппаратов

- •9. Проектирование узла системы автомати-зированного электропривода (принципиальной электрической схемы или конструкции узла)

- •10. Проектирование схемы электроснабжения и защиты установки

- •10.1 Выбор аппаратов, проводов и кабелей

- •11. Охрана труда

- •11.1 Меры безопасности при эксплуатации конвейеров

- •11.2 Расчет зануления для двигателя конвейера питателя

- •12. Экономическое обоснование технических решений

- •12.1 Определение капитальных вложений

- •12.2 Определение эксплуатационных затрат

- •12.3 Определение приведенных затрат

3.5 Проверка выбранного электродвигателя по нагреву и перегрузочной способности

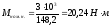

По нагрузочной диаграмме двигатель проверяется по перегрузочной способности:

.

(3.28)

.

(3.28)

Максимально допустимый момент асинхронного двигателя принимаем с учетом возможного снижения напряжения питающей сети на 10%, тогда:

,

(3.29)

,

(3.29)

где m – кратность максимального момента;

Мном – номинальный момент двигателя.

Номинальный момент рассчитаем по формуле:

.

(3.30)

.

(3.30)

Тогда номинальный момент двигателя конвейера питателя:

.

.

Номинальный момент двигателя наклонного конвейера:

.

.

По формуле (3.29) рассчитаем допустимый момент двигателя конвейера питателя:

.

.

Допустимый момент двигателя наклонного конвейера:

.

.

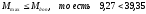

Итак, оба двигателя удовлетворяют условию (3.28), т.к.

.

.

.

.

Условием правильного выбора двигателя по нагреву будет

.

(3.31)

.

(3.31)

Эквивалентный момент само вентилируемого двигателя, работающего в длительном режиме, определяется по выражению:

,

(3.32)

,

(3.32)

где 0 – коэффициент ухудшения условий охлаждения при пуске и торможении (00,5 для асинхронных двигателей);

0 – коэффициент ухудшения условий охлаждения само вентилируемого двигателя при отключении;

Мi – момент двигателя на i-ом интервале;

tп.т.,i – i-ый временной интервал пуска (торможения);

t0.i – временной интервал i-ой паузы;

n – количество токовых интервалов;

m – количество интервалов пуска и торможения;

l – количество пауз;

N – количество интервалов установившегося движения за цикл.

В соответствии с выражением (3.32) для двигателя конвейера питателя:

.

.

Таким образом, условие (3.31) выполняется: 8,41<10,12.

Для двигателя наклонного конвейера:

.

.

Таким образом, условие (3.31) выполняется: 8,41<20,24.

Выбранные двигатели соответствуют необходимым условиям нагрева и перегрузочной способности.

4 Проектирование силовой схемы автомати- зированного электропривода и выбор комплектного преобразователя электрической энергии

4.1 Определение возможных вариантов и обоснование выбора типа комплектного преобразователя

Эффективное регулирование скорости асинхронного двигателя возможно лишь при наличии источника питания с регулируемой частотой. Причем при регулировании частоты питающего напряжения, подводимого к статору. Для реализации этих требований необходимо осуществлять питание двигателя от управляемого преобразователя частоты.

Используем преобразователи частоты фирмы LG INDUSTRIAL SYSTEM, которые отличаются высокой надежностью; высоким КПД; небольшими массогабаритными показателями; совместимостью с IGBT модулями фирм MITSUBISHI, SIEMENS и др.; невысокой стоимостью; руссифицированной панелью оператора; наличием различного рода защит.

Выбираем частотные преобразователи типа iG5 – 4RUS, предназначенные для плавного регулирования скорости вращения короткозамкнутых асинхронных двигателей насосов, вентиляторов и подъемно-транспортной техники. Данные ПЧ созданы на базе 16-разрядного микропроцессора, специализированного для работы с трехфазными двигателями, и силового IGBT-модуля. Микропроцессор выполняет функцию регулятора, генератора широтно-импульсно модулированного сигнала, формирующего в двигателе синусоидальный ток, обеспечивает связь с пультом оператора, а также осуществляет необходимые защитные функции.

Пульт оператора позволяет изменять режим работы и структуру ПЧ в системе управления асинхронным двигателем, редактировать параметры, записывать их в энергонезависимую память.

Имеется также возможность встроить преобразователь в контроллерные и компьютерные сети, осуществлять настройку ПЧ, а также получать информацию о его работе.

Таблица 4.1–Технические характеристики преобразователей частоты iG5-4RUS

|

Параметр |

Единица измерения |

Двигатель конвейера питателя |

Двигатель наклонного конвейера |

|

Номинальный ток |

А |

5 |

8 |

|

Ток перегрузки |

А |

10 |

13 |

|

Номинальная мощность двигателя |

кВт |

2,2 |

3,7 |

|

Масса |

кг |

3 |

4 |

|

Номинальное питающее напряжение |

В |

3380 | |

|

Диапазон выходного напряжения |

В |

03380 | |

|

Диапазон выходной частоты |

Гц |

0,1999,9 | |

|

Диапазон регулирования |

|

1100 | |

|

Время пуска |

с |

0,2999,9 | |

|

Время торможения |

с |

0,2999,9 | |

|

Разрешающая способность по частоте |

Гц |

0,1 | |

|

Статическая ошибка скорости вращения при изменении сетевого напряжения нагрузки температуры |

% % % |

0,1 6,0 0,01 | |

|

Максимальная температура радиатора |

0С |

70 | |

|

Охлаждение |

|

Принудительное | |

|

Устойчивость к долговременной работе |

Час |

>24 | |

|

Несущая частота выходного сигнала |

Гц |

2,5; 5; 10; 16 | |

|

КПД |

% |

95 | |

|

Степень защиты |

|

IP20 | |