- •Наиболее важным из недостатков является невысокая степень автоматизации технологического процесса и, как следствие, зависимость качества готового продукта от опытности оператора.

- •1. Технологическая часть

- •1.1 Анализ технологического процесса

- •1.2 Описание промышленной установки

- •1.3 Анализ взаимодействия оператор–промышленная установка

- •1.4 Анализ кинематической схемы, определение параметров и составление расчетной схемы механической части электропривода

- •2. Выбор систем электропровода и автоматизации промышленной установки

- •2.1 Литературный обзор по теме дипломного проекта

- •2.2 Формулирование требований к автоматизированному электроприводу и системе автоматизации

- •2.3 Определение возможных вариантов и выбор рациональной системы электропривода

- •2.4 Проектирование функциональной схемы автоматизированного электропривода

- •3. Выбор электродвигателя

- •3.1 Расчет нагрузок и построение механической характеристики и нагрузочной диаграммы механизма

- •3.2 Предварительный выбор двигателя по мощности

- •3.3 Выбор номинальной скорости двигателя и типоразмера двигателя

- •3.4 Построение нагрузочной диаграммы электропривода

- •3.5 Проверка выбранного электродвигателя по нагреву и перегрузочной способности

- •4 Проектирование силовой схемы автомати- зированного электропривода и выбор комплектного преобразователя электрической энергии

- •4.1 Определение возможных вариантов и обоснование выбора типа комплектного преобразователя

- •4.2 Расчет параметров и выбор элементов силовой цепи

- •5. Проектирование системы автоматического управления

- •5.1 Разработка математической модели автоматизированного электропривода

- •5.2 Расчет параметров объекта управления

- •5.3 Определение структуры и параметров управляющего устройства

- •6. Анализ динамических и статических характеристик электропривода

- •6.1 Разработка программного обеспечения для компьютерного моделирования автоматизированного электропривода

- •6.2 Расчет и определение показателей качества переходных процессов

- •7. Кончательная проверка двигателя по нагреву с учетом точной нагрузочной диаграммы электропривода

- •8. Выбор и проектирование системы автоматизации производственной установки

- •8.1 Формализация условий работы установки

- •8.2 Разработка алгоритма и программы управления

- •8.3 Разработка функциональной, логической схемы

- •8.4 Выбор аппаратов

- •9. Проектирование узла системы автомати-зированного электропривода (принципиальной электрической схемы или конструкции узла)

- •10. Проектирование схемы электроснабжения и защиты установки

- •10.1 Выбор аппаратов, проводов и кабелей

- •11. Охрана труда

- •11.1 Меры безопасности при эксплуатации конвейеров

- •11.2 Расчет зануления для двигателя конвейера питателя

- •12. Экономическое обоснование технических решений

- •12.1 Определение капитальных вложений

- •12.2 Определение эксплуатационных затрат

- •12.3 Определение приведенных затрат

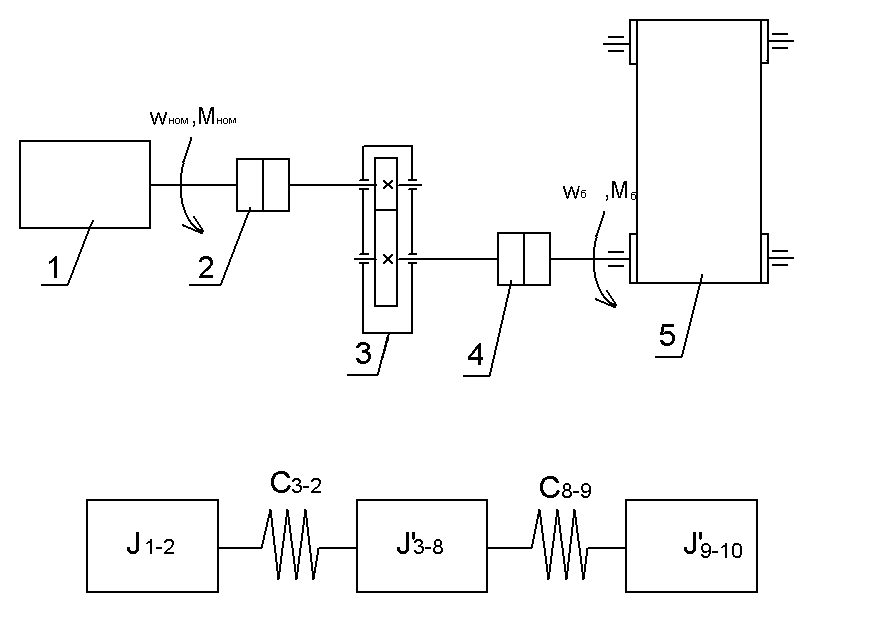

1.4 Анализ кинематической схемы, определение параметров и составление расчетной схемы механической части электропривода

Механическая часть электропривода состоит из: движущейся части электродвигателя, передаточного устройства и исполнительного органа. Приведенная схема наглядно отражает то, что механическая часть электропривода представляет собой систему связанных масс, движущихся с различными скоростями поступательно и с вращением. В нагруженном состоянии элементы системы (валы, опоры, зубчатые зацепления, транспортерная лента и т.п.) деформируются, так как механические связи не являются абсолютно жесткими. При изменениях нагрузки массы имеют возможность взаимного перемещения, которое при данном приращении нагрузки определяется жесткостью связи.

Рисунок 1.1 – Кинематическая схема конвейера

1–двигатель; 2,4–соединительные муфты; 3–редуктор; 5–конвейер

Для анализа движения механической части электропривода осуществляется переход от реальной кинематической схемы к расчетной, с которой массы и моменты инерции движущихся элементов и их жесткости, а так же силы и моменты, действующие на эти элементы, заменены эквивалентными величинами, приведенными к одной и той же скорости.

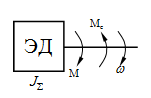

Процесс перехода к расчетным схемам обычно называют приведением, а сами величины приведенными. Обычно оказывается удобным и целесообразным осуществлять приведение к скорости электродвигателя. Это бывает в тех случаях, когда параметры системы таковы, что влияние упругих связей незначительно, или при решении задач, в некоторых с этим влиянием можно не считаться, механическая часть представляется простейшей расчетной схемой, не учитывающей влияние упругих связей, – жестким приведенным звеном (рисунок 1.2). В этих случаях много массовая механическая часть электропривода заменяется одной эквивалентной массой с моментом инерции I, на которую воздействуют электромагнитный момент двигателя М и суммарный приведенный к валу двигателя момент нагрузки Мс. Момент нагрузки Мс включает в себя все внешние силы, приложенные к механической системе, кроме момента двигателя М.

Рисунок 1.2 – Расчетная схема механической части электропривода

В случае приведения к валу двигателя суммарный приведенный момент инерции электропривода I может быть выражен общей формулой:

,

(1.1)

,

(1.1)

где Iдв – момент инерции ротора двигателя;

– коэффициент, учитывающий момент инерции вращающихся частей передаточного механизма (=1,1 1,3 если не известен Iмуф);

Iмуф – момент инерции соединительной муфты и других частей (тормозные диски и пр.);

Iм – момент инерции вращающихся частей механизма;

т – масса поступательно движущихся частей механизма;

j – передаточное число редуктора;

– радиус приведения.

Суммарный приведенный к валу двигателя момент статической нагрузки Мс можно в общем виде записать:

,

(1.2)

,

(1.2)

где q, р – число внешних моментов М и сил Fj, приложенных к системе, кроме электромагнитного момента двигателя.

2. Выбор систем электропровода и автоматизации промышленной установки

2.1 Литературный обзор по теме дипломного проекта

Был произведен патентный поиск по теме дипломного проекта, в результате которого были найдены следующие авторские свидетельства.

Авторское свидетельство по способу автоматического регулирования процесса сушки в барабанной сушилке 5F26B 2//06 А.С. №723354. По данному способу температуру материала измеряют на выходе, а влажность материала – на входе в сушилку; дополнительно измеряют температуру отходящих газов. По этим параметрам воздействуют на скорость вращения сушильного барабана, а на расход теплоносителя и расход каменных материалов воздействуют по влажности материала и температуре сушильного барабана.

Известен также способ для регулирования процесса сушки сыпучих материалов, включающий регулирование подачи теплоносителя в барабан и регулирование расхода исходного материала, предназначенный для стабилизации качества готового продукта. При этом регулирование осуществляют путем измерения силы тока электропривода сушильного барабана. Сравнение его измеренного и заданного значений, выработки сигнала рассогласования и изменение расхода исходного материала для устранения этого рассогласования, а корректировку расхода теплоносителя осуществляют по изменению расхода исходного материала (А.С. №334462).

Известно устройство (А.С. №926473), в котором количество материала, поступающее в барабан, корректируется в зависимости от его влажности на входе в барабан и требуемой влажности сухого материала.

Известно также устройство для регулирования процесса сушки в сушильном барабане (А.С. №263644). Температура внутри барабана регулируется по температуре выходного материала путем изменения количества подводимого теплоносителя.

Известно устройство регулирования процесса сушки (А.С. №318492) в сушильном барабане. Температура материалов на выходе поддерживается на заданном уровне путем измерения ее величины, сравнения с заданной и соответствующего уменьшения подачи материала в барабан, а также изменением угла его наклона.