- •Основные понятия о разрушении металлов и сплавов

- •Контрольные вопросы

- •Дислокационные модели процесса разрушения

- •Переход от хрупкого разрушения к вязкому

- •Вязкое разрушение

- •Влияние различных факторов на характер вязкого разрушения

- •О критериях пластического разрушения

- •Тема № 3.

- •Текстуры деформации

- •1. Общие представления, классификация текстур

- •5. Анизотропия основных свойств текстурованных материалов

- •3. Общие принципы влияния напряженно-деформированного состояния на тип текстуры деформации

- •4. Влияние условий деформации, кристаллохимической природы материала и легирования на конкретный тип текстур деформации

- •1. Основные теории формирования текстур рекристаллизации

- •2. Основные типы текстурных изменений при рекристаллизации

- •Сверхпластичность и возможности ее использования при обработке металлов давлением

- •1. Основные параметры, характеризующие пластическую деформацию в условиях сверхпластичности

- •2. Влияние условий деформации, микроструктуры и состава на сверхпластичность и основные параметры процесса

- •3. Основные особенности атомного механизма сверхпластичности

- •4. Практическое использование сверхпластичности при обработке металлов давлением

- •1. Введение: сущность и виды термомеханической обработки

- •2. Структурные превращения при тмо

- •3.Влияние термомеханической обработки на свойства металлов и сплавов

- •4.Области применения тмо

- •1.Общая характеристика неметаллических включений.

- •2.Технологическая пластичность стали с неметаллическими включениями

- •3.Основные понятия о разрушении металлов и сплавов

- •Внутренние дефекты горячекатанных заготовок

- •1.Основные группы дефектов, их характерные признаки, расположение и закономерности трансформации

- •2. Внутренние дефекты горячекатанных заготовок:

4.Области применения тмо

В условиях ВТМО необходимо снижать температуру нагрева под горячую деформацию, не снижая заметно температуры конца деформации, уменьшить скорость деформации (что отрицательно влияет на производительность оборудования), уменьшить максимально допустимую за один проход степень деформации и вводить дробную деформацию и т.д.

Одним из первых объектов, на которых была опробована эффективность ВТМО, явилась рессорная сталь.

ВТМО сталей для бурового инструмента (33ХС, 30ХГСА) повышает его стойкость на два-три раза.

Разновидностью ВТМО, имеющей перспективы применения к низколегированным сталям, в частности к строительным, с целью повышения их конструкционной прочности, пластичности и вязкости, является так называемая контролируемая прокатка.

Массовость применения этих сталей (строительство, газопроводные трубы большого диаметра, судостроение) и возможность снижения массы изготавливаемых изделий делают внедрение контролируемой прокатки важной задачей.

Большой интерес представляют результаты применения НТМО для уменьшения склонности сплавов к коррозии под напряжением.

К материалам, предназначенным для работы при высоких температурах, предъявляется большое количество различных требований.

Так, для обшивки и силового набора летательных аппаратов применяют лишь сплавы, способные противостоять при высоких температурах продолжительному воздействию нагрузок (в течение нескольких тысяч часов). При этом сплавы должны обладать хорошим сопротивлением ползучести и замедленному разрушению, то есть обладать длительной жаропрочностью. В других случаях, например при однократном использовании, продолжительность срока службы материала исчисляется минутами или секундами. При этом от него требуется кратковременная жаропрочность, то есть высокие пределы прочности и текучести при нагреве до высоких температур.

Возможности применения НТМО для повышения жаропрочности сплавов ограничены температурами при эксплуатации. При высоких температурах, когда становятся заметными процессы рекристаллизации, предварительная холодная деформация не упрочняет металл, а оказывает обратное воздействие. С введением при деформации в кристаллическую решетку различных дефектов устойчивость структурного состояния сплава уменьшается. Вследствие этого при последующем нагреве активизируются процессы разупрочнения, обусловливающие более низкую жаропрочность деформированных сплавов по сравнению с недеформированными.

При ПТМО: наиболее эффективным способом повышения структурного упрочнения является добавка в алюминиевые сплавы относительно небольшого количества переходных металлов ( марганца, хрома, циркония, титана, ванадия и др.)

Наличие в составе алюминиевых сплавов добавок – элементов антирекристаллизаторов дает возможность применять ПТМО не только при изготовлении прессованных полуфабрикатов, но и при изготовлении кованых и катаных изделий. В штампованных заготовках, горячекатаных листах из некоторых сплавов, содержащих антирекристаллизаторы, достигается структурное упрочнение.

Для расширения области применения ПТМО могут быть применены различные технологические приемы для воздействия на структуру сплавов с тем, чтобы добиться нерекристаллизованного состояния после закалки.

Прочность можно увеличить за счет применения в технологическом процессе ПТМО и одного из способов НТМО. Такого рода ПНТМО в какой-то степени применяется в существующих технологических процессах при изготовлении прессованных профилей из сплавов с высокой температурой рекристаллизации: профили после закалки правят при небольших степенях деформации холодной растяжкой или прокаткой на роликовых машинах, а затем старят.

Комбинированные обработки, в которых теми или иными способами совмещают формообразующие и термические операции, имеют преимущества по сравнению с технологическими процессами раздельной обработки. Они не только значительно улучшают механические свойства различных конструкционных материалов на алюминиевой основе, но и позволяют в отдельных случаях получить экономический эффект за счет сокращения технологических процессов, уменьшая трудозатрат на обработку, экономии энергии, вспомогательных материалов и т.д. Необходимо проводить работы по все более широкому внедрению комбинированных обработок.

СТРУКТУРА, ДЕФЕКТЫ И КАЧЕСТВО НЕПРЕРЫВНОГО СЛИТКА

Требования к металлу, предназначенному для разливки на МНЛЗ

От качества металла, подаваемого "на участок непрерывной разливки, в значительной степени зависит ход процесса разливки стали и качество отливаемых заготовок. Поэтому, предъявляются высокие требования к качеству подготовки металла, предназначенного для разливки на МНЛЗ.

Основные требования к подготовке металла для непрерывной разливки:

— однородность по химическому составу (эффективное усреднение стали при обработке на установке «ковш-печь»);

— однородность по температуре (отклонение от заданной температуры металла не должно превышать 5 °С);

— минимальный перегрев металла над температурой ликвидуса (в пределах 20+35 °С в зависимости от марки стали);

— чистота металла по шлаковым включениям (поддержание отношения Mn/Si в стали на уровне - 2,8-3,0);

— содержание серы и фосфора в стали на уровне менее 0,020 % каждого (отношения Mn/S - не менее 25);

— ограниченное содержание вредных и цветных элементов (меди, олова, свинца, мышьяка и др.);

— ограниченное содержание кислорода в стали (эффективное проведение процесса раскисления при доводке стали);

— при разливке открытой струей - ограничение содержания алюминия в стали (менее 0,005 %);

— низкое содержание водорода (так как ликвация водорода в пустоты осевой зоны слитка приводит к повышению в 2 раза содержания его в центре по сравнению с периферийными зонами).

На высокоскоростных установках непрерывного литья соблюдение температурного режима и ограничение вредных примесей особенно важно, так как, толщина корочки слитка тоньше и повышается вероятность потери ручьев из-за прорывов по трещинам.

Температура металла при разливке стали на МНЛЗ

При непрерывной разливке стали очень важно поддержание оптимального уровня температуры разливаемого металла.

Точный расчет и поддержание температуры металла при разливке необходим для обеспечения высокого качества НЛЗ и стабильности процесса разливки.

Повышенный перегрев металла над температурой ликвидуса способствует увеличению трещино-чувствительности заготовок, развитию столбчатой структуры слитка и таких дефектов макроструктуры, как осевая ликвация и центральная пористость. Кроме того, чрезмерно высокая температура разливаемого металла может привести к прорывам НЛЗ по трещинам. При увеличении температуры металла в промковше выше оптимальной величины требуется снижение уровня скоростей вытягивания НЛЗ (ориентировочно, превышение оптимальной температуры разливки на 10 °С требует снижения скорости разливки на 5 %).

С другой стороны, температура металла должна быть достаточной для обеспечения удовлетворительной его жидкотекучести и исключения затягивания каналов дозирующих узлов промежуточного ковша.

Необходимая температура металла в промежуточном ковше рассчитывается исходя из температуры ликвидуса для каждой марки стали.

Расчет температуры ликвидуса стали, производится по следующей формуле:

Tn=1536-K,x[C]-K2x([Mn]+[Si]+[P]+[S]+[Cr]+[Ni]+[Cu]) (4.1)

где КЬК2 - коэффициенты для различных элементов в стали;

([С], [Mn], [Si], [P], [S], [Cr], [Ni], [Си]) - содержание химических элементов в стали, %.

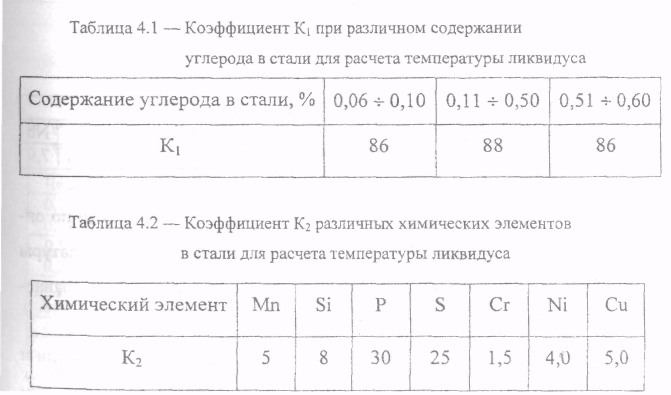

Значения коэффициентов различных химических элементов в стали для расчета температуры ликвидуса могут быть приняты по данным различных авторов из таблиц 4.1 и 4.2.

Влияние разных элементов на снижение температуры ликвидуса стали по данным работ [17,18] представлены в таблицах 4.3, 4.4.

Влияние разных элементов на снижение температуры ликвидуса стали по данным работ [17,18] представлены в таблицах 4.3, 4.4.

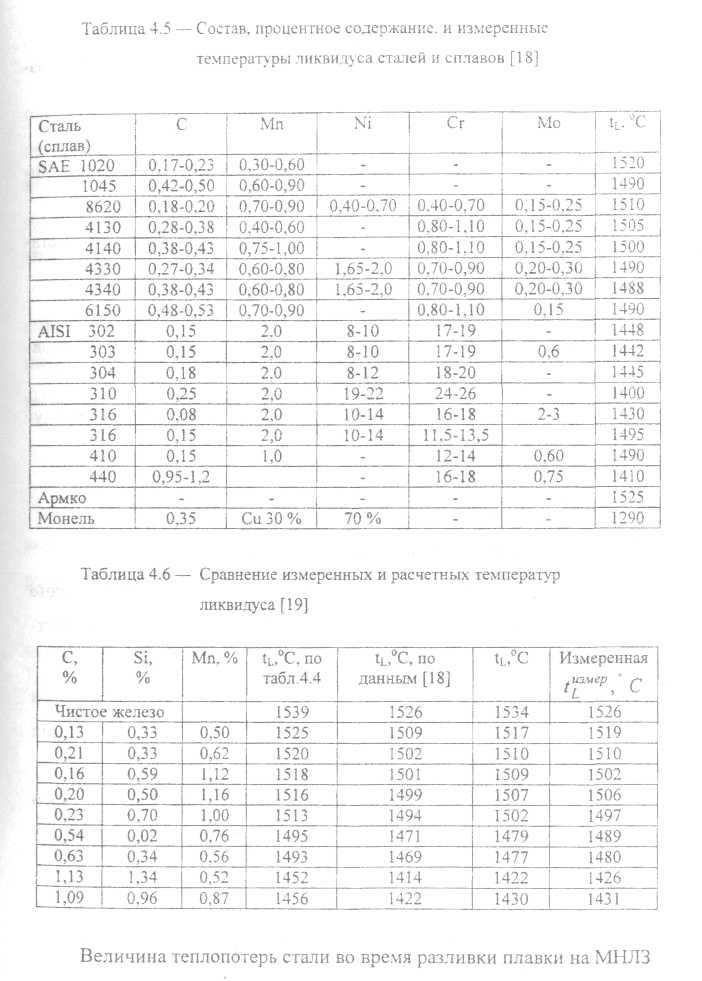

В таблицах 4.5, 4.6 приведены экспериментальные данные по определению химического состава и измеренные значения температуры ликвидуса различных сталей и сплавов, а также произведено их сравнение с расчетными величинами по данным работ [18] и [19].

Для обеспечения стабильных режимов процесса разливки стали и одинаковых свойств отливаемых заготовок важно поддержание стабильной температуры металла в промежуточном ковше.

определяется следующими факторами:

— свойствами огнеупоров, применяемых для футеровки сталеразливочных и промежуточных ковшей;

— качеством усреднения температуры металла в ковше;

— эффективностью теплоизоляции зеркала металла в сталеразливочном ковше;

— величиной падения температуры металла при переливе из сталеразливочного в промежуточный ковш;

— параметрами промковша;

— температурой футеровки промковша (на первой в серии плав-ке);

— эффективностью теплоизоляции зеркала металла в промежуточном ковше;

— скоростью массообмена металла в промежуточном ковше;

— излучением с мениска металла в кристаллизаторах;

— продолжительностью разливки одной плавки.

Футеровку промежуточных ковшей перед эксплуатацией обычно разогревают до температуры 700 - 1200 °С (исключая холодные плитные футеровки).

Для сокращения теплопотерь излучением, на зеркало металла в ковшах, засыпают специальные теплоизолирующие смеси, или ковши накрывают крышками.

При разливке с защитой струи металла из сталеразливочного ковша с помощью огнеупорной трубы потери температуры несколько ниже, чем при разливке открытой струей.

При обеспечении данных мероприятий средняя величина снижения температуры металла в промежуточном ковше за время разливки одной плавки составляет менее 10 °С.

Обычно при разливке стали на МНЛЗ сталеразливочный ковш на поворотном стенде накрывается футерованной крышкой, футеровки промковшей разогреваются до температуры 700 н- 900 °С, зеркало металла в промежуточном ковше утепляется с помощью золы рисовой шелухи, на ряде марок стали применяется защита струи металла из стальковша.

Рекомендуемая величина перегрева металла в промежуточном ковше над температурой ликвидуса во время разливки на МНЛЗ для низко - и среднеутлеродистых марок стали составляет 30 -=- 35 °С, для высокоуглеродистых марок - 20 -f- 25 °С.

Предполагаемые потери температуры металла в ходе разливки:

— в промковше за время разливки одной плавки — 5-^10 °С;

— при переливе металла из сталеразливочного в промежуточный ковш -30 -г 40 °С (в зависимости от типа футеровки промковша и номера плавки в серии).

Рекомендуемое превышение температуры металла в сталеразливочном ковше перед разливкой на МНЛЗ должно составлять: 65-^-85 °С - для низко - и среднеутлеродистых марок стали; 55-^-75 °С - для высокоуглеродистых марок стали.

Кристаллическая структура, параметры двухфазного состояния и химическая неоднородность непрерывнолитого слитка

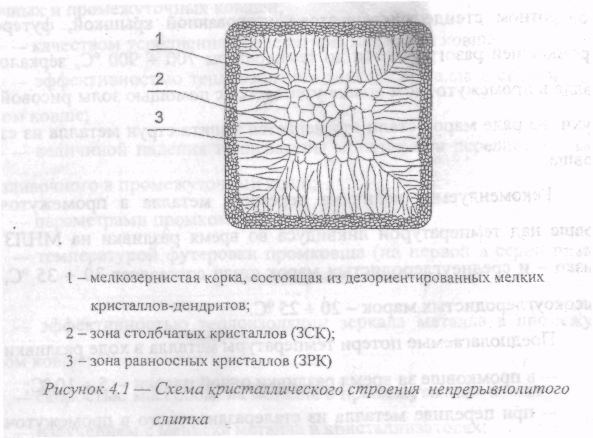

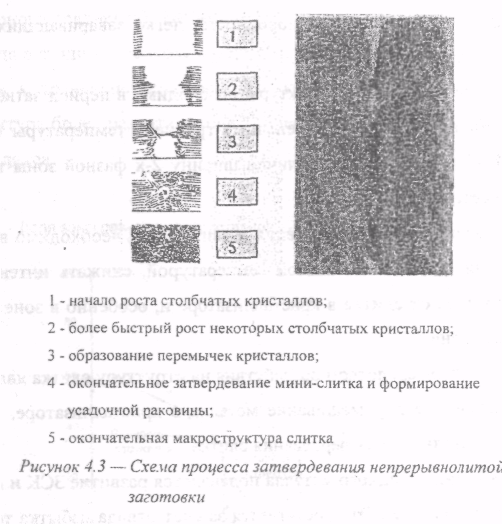

Особенности строения непрерывного считка Кристаллическая структура непрерывнолитого слитка (рис. 4.1) состоит из 3-х (иногда 2-х, когда зона равноосных кристаллов (ЗКР) отсутствует) зон.

Мелкозернистая корка слитка образуется при первом соприкосновении металла с гильзой кристаллизатора. В результате резкого градиента температур и явления переохлаждения образуется большое количество центров кристаллизации, и корка получает мелкозернистое строение.

Зона столбчатых кристаллов формируется после образования корки и изменения условий теплоотвода, когда градиент температур в прилегающем слое жидкого металла и степень переохлаждения слитка понижаются. В результате небольшого количества центров кристаллизации растут крупные столбчатые кристаллы, ориентированные в направлении теплоотвода к поверхности корки.

Зона равноосных кристаллов образуется, когда температура застывающего металла уравнивается, жидкость находится в кашеобразном состоянии и нет определенной направленности теплоотвода. Зародышами кристаллов являются мельчайшие включения, при этом зачатки кристаллов разрастаются осями-ветвями по различным направлениям, встречаясь, друг с другом и образуя равноосную структуру.

Корковая мелкозернистая зона у НЛЗ, как правило, более развита, чем у обычных слитков. При разливке стали в равных условиях ЗСК непрерывного слитка больше, а серединная зона равноосных кристаллов значительно меньше, чем у слитков, отлитых в изложницы.

Кристаллиты столбчатой зоны непрерывного слитка более тонкие, длинные, тонко упакованные и имеют наклон к горизонтали примерно 5-8 градусов, что связано с направлением теплоотвода и расположением теплового центра - источника питания фронта затвердевания жидкой сталью.

Соотношение размеров структурных зон непрерывнолитых заготовок зависит от химического состава стали, сечения слитка и технологических параметров разливки.

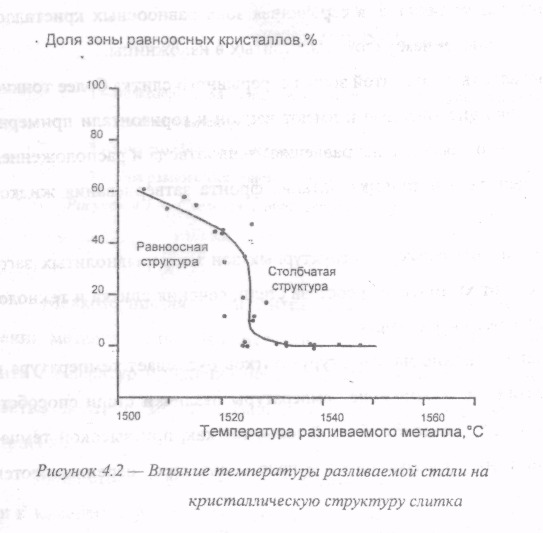

Большое влияние на структуру слитков оказывает температура и скорость разливки. Увеличение температуры разливки стали способствует увеличению длины столбчатой зоны, так как, при высокой температуре кристаллы, образующиеся в кристатлизаторе, переплавляются (рис. 4.2).

В зоне столбчатых кристаллов металл более плотный, он содержит меньше раковин и газовых пузырей. Однако, места стыка столбчатых кристаллов обладают малой прочностью.

Развитие ЗСК способствует ликвации примесей, обуславливая тем самым неоднородность заготовки. Кристаллизация, приводящая к стыку столбчатых кристаллов, носит название транскристаллизации (наблюдается при интенсивном теплоотводе и незначительном снижении температурного градиента). Величина ЗСК также зависит от содержания углерода в стали - высокоуглеродистые марки имеют наибольшую склонность к транскристаллизации. На криволинейных МНЛЗ столбчатая структура более развита в зоне прилегающей к поверхности внутреннего радиуса.

Исходной структуре слитка, с ограниченной ЗСК и развитой ЗРК, соответствуют более высокие значения пластических свойств проката. Таким образом, оптимальной структурой непрерывнолитых заготовок является структура с ограниченной зоной столбчатых кристаллов и развитой зоной равноосных кристаллов. Такая структура сопровождается рассредоточением усадочной пористости в виде мелких пор с небольшими следами химической неоднородности, легко заваривающихся в процессе прокатки.

Для получения данной структуры необходимо в период затвердевания замедлить отвод тепла, уменьшить градиент температуры в затвердевшей оболочке слитка, увеличив ширину 2-х фазной зоны твер-дожидкого состояния.

Установлено, что для получения развитой ЗРК необходимо вести разливку стали с возможно низкой температурой, снижать интенсивность теплоотвода от слитка в кристаллизаторе и, особенно в зоне вторичного охлаждения.

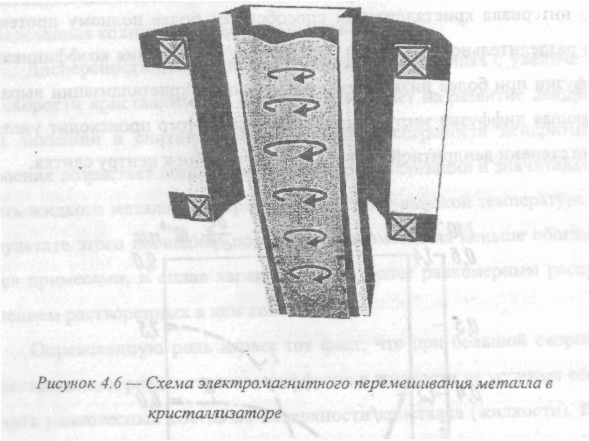

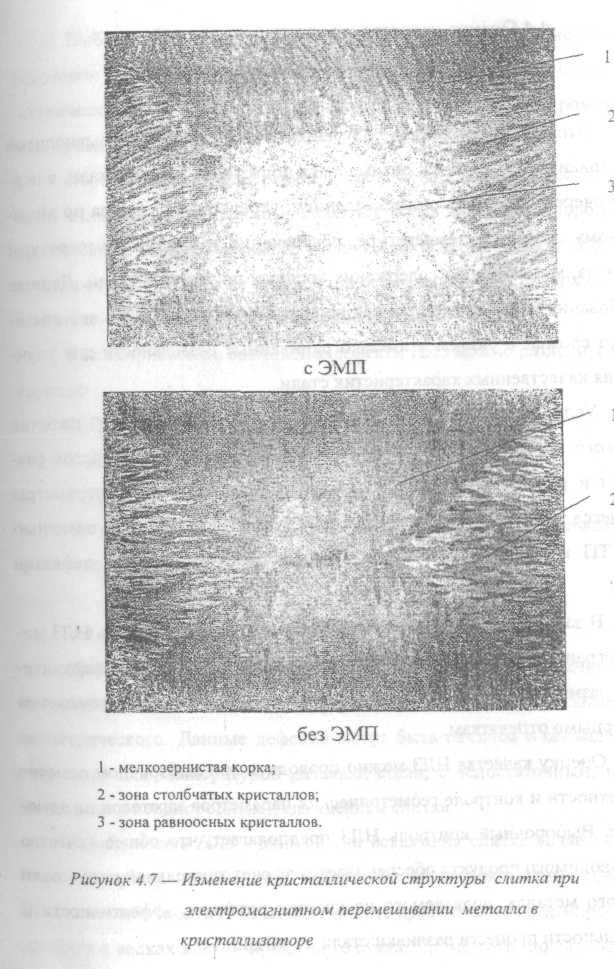

Эффективным средством воздействия на структуру слитка является электромагнитное перемешивание металла в кристаллизаторе, ЗВО или зоне окончательного затвердевания слитка.

При движении жидкого металла подавляется развитие ЗСК и инициируется развитие ЗРК. Это достигается за счет отвода избытка тепла жидкой стали на самой ранней стадии затвердевания слитка.

Схема процесса затвердевания НЛЗ представлена на рисунке 4.3.

Интенсивность теплоотвода и параметры зоны двухфазного состояния непрерывного слитка

Стальной слиток формируется в условиях сложного наложения процессов конвективного перемещения жидкого металла, роста кристаллов, зарождения неметаллических включений, массопереноса и диффузии примесей, ликвации и многих других физических и физико-химических явлений. Структура слитка определяется взаимным действием всех этих многочисленных факторов и ее особенности нельзя объяснить влиянием какого-либо из них в отдельности.

i

i

На рисунке 4.4 приведена схема изменения структурных зон по высоте непрерывного слитка. Видно, что изменение протяженности структурных зон наблюдается лишь в нижней и верхней частях слитка. На расстоянии 0,5 м от низа слитка, где в отводе тепла значительную роль играет затравка, ширина зоны столбчатых кристаллов значительно меньше, чем в основной части слитка. В верхней части слитка изменение дендритного строения наблюдается на участке, где разливка последних порций металла происходит при более низкой его температуре. Необходимо отметить также, что последние порции металла кристаллизуются после окончания разливки. В этих условиях отсутствует влияние струи металла, характер теплоотвода от головной части слитка существенно отличается от режима охлаждения его основной части, кристаллизующейся при постоянных теплофизических параметрах затвердевания.

При кристаллизации жидкий металл, соприкасаясь с холодными стенками кристаллизатора или изложницы, быстро охлаждается до температуры, при которой имеющиеся на стенках формы и в металле частицы различных примесей являются эффективными центрами кристаллизации.

На выходе из кристаллизатора затвердевшая корочка слитка имеет относительно небольшую толщину, обеспечивающую значительный теплоотвод от жидкой Стали. Скорость роста твердой фазы сохраняет вы-

сокое значение и определяется интенсивностью отвода скрытой теплоты кристаллизации. Концентрационное переохлаждение перед фронтом затвердевания недостаточно для зарождения новых кристаллов. В этих условиях формируется зона транскристаллизации слитка. С увеличением толщины затвердевшей корочки слитка возрастает ее термическое сопротивление, температурный градиент на границе раздела твердой и жидкой фаз уменьшается, и скорость роста кристаллов замедляется. Обогащение расплава ликвирующими примесями также способствует уменьшению скорости роста кристаллов. Происходит выравнивание температуры по сечению слитка и увеличение протяженности зоны концентрационного переохлаждения.

В этот период затвердевания слитка в жидкой его сердцевине, температура которой близка к температуре кристаллизации сплава, имеется определенное количество центров кристаллизации в виде обломков дендритов, неметаллических включений и примесей. Такие условия благоприятны для зарождения кристаллов в жидкой фазе перед фронтом затвердевания. Отдельные кристаллики двухфазной зоны перемещаются вниз под действием гравитационных сил и конвективных потоков, а также к центру слитка вследствие направленного движения расплава от периферии.

Твердая составляющая зоны двухфазного состояния представляет собой капиллярно-пористое тело, в котором сообщающиеся капилляры различного сечения расположены между растущими кристаллами зоны транскристаллизации и заполнены жидким металлом.

Вследствие избирательной кристаллизации выпадающие кристаллы окружены жидкостью, обогащенной примесями. Жидкость среднего состава смачивает растущие кристаллы лучше, чем жидкость, обогащенная примесями, так как последняя по химическому составу больше отличается от образовавшейся твердой фазы.

Под действием возникшего капиллярного потенциала маточный раствор среднего состава, продвигаясь по узким капиллярным каналам от центра к периферии, вытесняет обогащенную примесями жидкость в соседние, более широкие каналы и по ним к центру слитка. Движение обогащенной ликватами жидкости от периферии к центру в результате выдавливания и действия капиллярного потенциала приводит к перемещению в том же направлении кристалликов твердо-жидкой зоны. Перемещающиеся кристаллики не оказывают сопротивления росту кристаллов в направлении к центру слитка, и последние продолжают развиваться в виде столбчатых дендритов.

На протяженность и соотношение структурных зон в слитке существенно влияют химический состав стали, ее температура и скорость разливки, материал и температура формы. При определенном химическом составе стали интенсивность и равномерность теплоотвода являются основными факторами, изменяя которые можно получить тот или иной тип кристаллической структуры.

Более интенсивное охлаждение непрерывного слитка, а следовательно, и большая скорость роста твердой фазы, приводит к уменьшению зоны концентрационного переохлаждения, что тормозит развитие зоны двухфазного состояния. Этим объясняется большее соотношение протяженностей зон столбчатых и равноосных кристаллов в непрерывном слитке, чем в слитке, отлитом в изложницу.

Кроме того, мощные циркуляционные потоки в зоне кристаллизатора препятствуют образованию жидко-твердой составляющей двухфазной зоны перед фронтом затвердевания на более ранней стадии про-

цесса формирования слитка, что улучшает условия роста столбчатых кристаллов.

Изучение темплетов показывает, что вторичная структура непрерывного слитка, по сравнению с отлитым в изложницу слитком, характеризуется меньшими размерами зерен и более тонкими границами между ними. Размер зерен плавно увеличивается от периферии к центру слитка.

Это объясняется большей интенсивностью охлаждения непрерывного слитка и связанным с ней незначительным развитием зоны двухфазного состояния.

Химическая неоднородность слитка

Почти все элементы в той или иной степени растворимы в жидком железе. В твердом железе растворимость многих элементов ограничена. Различная растворимость элементов в жидкой и твердой фазах обусловливает химическую неоднородность слитка.

В процессе роста твердой фазы на фронте кристаллизации происходит накопление ликвирующих примесей. Это связано с тем, что скорость диффузионного перемещения примесей, выделившихся в результате ограниченной растворимости в твердой фазе, на два-три порядка . меньше скорости продвижения фронта кристаллизации.

При отсутствии в расплаве конвекции устанавливается такое его состояние, при котором количество примеси, выделяющееся из твердой фазы в единицу времени, равно ее количеству, диффундирующему за то же время от фронта кристаллизации. Такое положение названо стационарным распределением примеси и для плоского фронта кристаллизации теоретически найдено Тиллером [20]

Чем выше скорость кристаллизации, тем ниже концентрация примесей на фронте затвердевания. Вместе с тем при конвективном перемещении потоков металла изменяются толщина ликвационного слоя и характер распределения примесей. Чем больше скорость конвективных потоков жидкой стали и ниже ее вязкость, тем меньше толщина ликвационного слоя.

Таким образом, различная растворимость примесей в жидкой и твердой фазах приводит к тому, что в промышленных условиях стальной слиток всегда имеет неоднородность по химическому составу.

Различают два типа химической неоднородности (ликвации) стального слитка - зональную и дендритную (внутрикристаллическую). Зональная неоднородность - это скопление примесей в определенных локализованных участках или зонах. К этому типу можно отнести химическую неоднородность по сечению и высоте слитка, ликвационные квадраты, полосы, пятнистую ликвацию. Дендритная ликвация или микронеоднородность - это химическая неоднородность металла в объеме кристалла. Она представляет собой закономерное явление, сопровождающее процесс кристаллизации металла.

Зональная ликвация

Ранее была установлена идентичность условий кристаллизации по длине непрерывного слитка, что обусловливает одинаковые скорости кристаллизации на любом его горизонте и высокую химическую однородность металла.

Наблюдающаяся на практике химическая неоднородность по длине непрерывного слитка обусловлена не условиями его формирования, а изменением химического состава стали в сталеразливочном ковше, т.е. процессами ее вторичного окисления.

Изменение химического состава стали в сталеразливочном ковше в процессе разливки зависит от многих технологических факторов: длительности разливки, варианта раскисления и легирования, агрегатного состояния вводимых в металл ферросплавов, температуры разливаемой стали, количества и состава печного шлака в ковше, физических свойств шлака.

Относительно большая продолжительность разливки стали на МНЛЗ представляет некоторые специфические требования к технологии выплавки, например, необходимость обеспечения постоянства химического состава порций металла, поступающего в кристаллизатор, на всем протяжении разливки. Этот вопрос приобретает еще большее значение в условиях конверторного способа производства стали, при котором ее раскисление и легирование полностью осуществляют в сталеразливочном ковше.

Склонность данного элемента к дендритной ликвации характеризуется коэффициентом распределения его в жидкой и твердой фазах. Конечная неоднородность стали определяется полнотой протекания диффузионных процессов в жидкой и твердой фазах, которая в свою очередь зависит от скорости кристаллизации сплава.

Увеличение скорости кристаллизации подавляет диффузионные процессы как в жидкой, так и в твердой фазах, хотя и не в одинаковой степени. В зависимости от значения того или иного диффузионного процесса результирующий эффект влияния скорости кристаллизации на развитие дендритной ликвидации может быть различен. Однако в реальных условиях затвердевания слитка скорость диффузии в жидкой фазе значительно больше скорости диффузии в твердой фазе. В последней может протекать лишь молекулярная диффузия, в то время как при перемещении жидкости в процессе затвердевания развивается конвективная диффузия.

Следовательно, на однородность слитка, формирующегося в обычных условиях, в значительной степени влияет полнота прохождения выравнивающей диффузии в жидкой фазе.

Идеальным следовало бы считать слиток, полученный при условии его мгновенного затвердевания. В этом случае исключается выравнивающая диффузия в жидкой фазе и получается однородный твердый раствор с тем же распределением примесей, что и в жидком растворе.

Скорость кристаллизации сплава существенно влияет на дисперсность его дендритного строения. При различной скорости кристаллизации создаются различные условия для протекания диффузионных процессов в твердой фазе и развития микронеоднородности слитка. Можно предположить, что между микронеоднородностью слитка, скоростью кристаллизации и дисперсностью его дендритного строения существует определенная количественная взаимосвязь.

Дисперсность дендритного строения, возрастающая с увеличением скорости кристаллизации существенно влияет на развитие дендритной ликвации в слитке. При увеличении дисперсности дендритного строения возрастает общая поверхность кристаллизации и значительная часть жидкого металла затвердевает при более высокой температуре. В результате этого последние порции жидкого металла меньше обогащаются примесями, и сплав характеризуется более равномерным распределением растворенных в нем компонентов.

Определенную роль играет тот факт, что при большой скорости кристаллизации разделительная диффузия в жидкости не успевает обеспечить равновесный состав на поверхности кристалла (жидкости). Разделительная диффузия проходит менее полно, в незатвердевших зонах слитка остается меньшее количество примесей, в связи с чем создаются менее благоприятные условия для образования и развития дендритной неоднородности.

Таким образом, скорость кристаллизации, обусловливая дисперсность дендритного строения слитка, закономерно влияет на степень дендритной неоднородности. На рисунке 4.5 приведены данные, харак-теризующие взаимосвязь между скоростью кристаллизации, дисперсностью структуры и дендритной неоднородностью по сечению непрерывного слитка.

На характер изменения степени дендритной ликвации от периферии к центру слитка влияет также температурный интервал кристаллизации. По мере удаления фронта затвердевания от стенок кристаллизатора температурный интервал кристаллизации возрастает и ширина зоны твердо-жидкого состояния увеличивается. Расширение температурного интервала кристаллизации способствует более полному протеканию разделительной диффузии. Вследствие уменьшения коэффициента диффузии при более низкой температуре конца кристаллизации выравнивающая диффузия затруднена. В результате этого происходит увеличение степени дендритной ликвации от периферии к центру слитка.

Система электромагнитного перемешивания металла Электромагнитное перемешивание (ЭМП) (Рис.4.6) является одним из последних достижений, используемых при непрерывной разливке стали.

Индуктивная система ЭМП представляет собой статор асинхронного двигателя, ротором которого является жидкая лунка непрерывно-литого слитка. Используются статоры с вращающимся и линейным полями.

Основные электрические параметры устройств ЭМП меняются в широких переделах. Для ЭМП мелких заготовок и блюмов под кристаллизатором обычно используются токи промышленной частоты; во всех других случаях необходимо применять токи низкой (от 1 до 20 Гц) частоты, что позволяет снизить потери, связанные с наличием между индуктором и жидкой сталью медных стенок кристаллизатора или толстой оболочки слитка. Другими важными электрическими параметрами являются число фаз (2 или 3), количество полюсов на одну фазу (1 или более), шаг полюсов (для линейных статоров), сила тока (<3000 А), напряжение (<4000 В), установленная мощность (от 10 до 3000 кВА) и т.д.

Индукторы имеют внутреннее или внешнее водяное охлаждение.

ЭМП улучшает качество подповерхностной и осевой зоны непре-рывнолитых заготовок, так как оно влияет на неметаллические включения, химическую сегрегацию и распределение газов.

Предлагается следующий механизм ЭМП, влияющий на чистоту непрерывнолитого металла:

1. При вращающемся магнитном поле в кристаллизаторе в случае отливки мелких заготовок открытой струей создается глубокий мениск металла, на дне которого сосредотачиваются неметаллические включения, вращающиеся с меньшей скоростью, чем жидкая сталь. В результате этого неметаллические включения отсутствуют в кристаллизующейся оболочке слитка.

2. ЭМП создает потоки металла, обеспечивающие всплывание неметаллических включений в шлакообразующую смесь на зеркале металла в кристаллизаторе. Это происходит при линейном перемешивании металла, направленном вверх.

3. При движении жидкой стали с высокой скоростью вдоль фронта затвердевания сокращается опасность "запутывания" неметаллических включений в растущих дендритах. Этим "вымывающим действием" объясняется высокая чистота под поверхностной зоны слитка, которая получается при любом способе ЭМП.

4. Центростремительные силы увлекают неметаллические включения от фронта кристаллизации. Это является дополнительным объяснением повышенной чистоты под поверхностной зоны слитка при использовании вращающегося магнитного поля в кристаллизаторе.

5. Применение ЭМГ1 подавляет процесс образования мостов в непрерывнолитом слитке, что обеспечивает получение более равномерного распределения неметаллических включений вдоль его осевой зоны.

Высокие скорости конвективных потоков в жидкой стали устраняют "запутывание" газов на фронте затвердевания и сокращают число корковых и сотовых пузырей. Это объясняется устранением образования пузырей, посредством вымывающего действия конвективных потоков или физического вымывания пузырей конвективными потоками. Подобный механизм действия ЭМП обусловливает уменьшение числа корковых пузырей, образующихся при использовании вращающегося магнитного поля в кристаллизаторе и успехи, полученные при непрерывной разливке псевдокипящих сталей.

Одним из наиболее существенных преимуществ ЭМП является то, что этот процесс обеспечивает образование равноосных кристаллов при затвердевании непрерывного слитка. Это объясняется взаимодействием двух основных факторов. Первый состоит в том, что вершины дендри-тов обламываются или оплавляются и служат центрами образования равноосных кристаллов. Второй заключается в снятии перегрева металла в результате высокого конвективного теплопереноса на фронте затвердевания и оплавления дендритов. Жидкий металл слегка переохлаждается ввиду переохлаждения вершин дендритов, и с этого момента начинается рост равноосных кристаллов. По мере роста центров кристаллизации происходит переход от столбчатой к равноосной структуре слитка.

Положительное влияние ЭМП на все виды осевой сегрегации, в том числе на сегрегацию, обусловленную образованием мостов, V-образную сегрегацию и сегрегацию, связанную с выпучиванием широких граней слябов, можно объяснить меньшей склонностью равноосной структуры к образованию таких дефектов.

ЭМП является эффективным средством повышения качества поверхности и внутренней структуры непрерывнолитых заготовок. ЭМП металла в кристаллизаторе способствует снижению количества дефектов (неметаллических включений и газовых пор) в поверхностном и подповерхностном слое НЛЗ, уменьшению пораженное™ заготовок внутренними трещинами, увеличению доли мелкозернистой структуры отливаемых заготовок.

Кроме того, использование ЭМП стали в кристаллизаторе позволяет увеличить толщину и прочность корочки затвердевающего слитка, снизить потери ручьев МНЛЗ из-за прорывов металла, увеличить предельную скорость разливки металла.

Создаваемое системой ЭМП магнитное поле, проникая сквозь затвердевшую оболочку слитка, инициирует в жидкой стали вихревые токи, под действием которых металл начинает вращаться. Скорости потоков расплава под действием ЭМП составляют от 0,1 до 1,0 м/с.

Скорости потоков металла (в системах с вращающимся магнитным полем), попадающего в зону перемешивания, определяются в основном вязкостными силами, а за зоной ЭМП - инерционными. Вращательное движение, происходящее в кристаллизаторе (при применении ЭМП с вращающимся полем) распространяется по длине НЛЗ от 1,5 до нескольких метров.

Перемешивание расплава в кристаллизаторе снижает концентрацию примесей в поверхностном слое и уменьшает глубину следов качания кристаллизатора на поверхности слитка.

При движении стали с высокой скоростью вдоль фронта затвердевания сокращается опасность «запутывания» неметаллических включений и газов в растущих дендритах. Этим объясняется высокая чистота подповерхностной зоны слитка.

Применение ЭМП подавляет процесс образования мостов в НЛЗ, что обеспечивает получение более равномерного распределения неметаллических включений вдоль его осевой зоны.

Потоки расплава, формируемые ЭМП, способствуют более быстрому снижению перегрева за счет увеличения теплоотдачи от жидкого металла. Это уменьшает термический градиент перед фронтом затвердевания и способствует созданию условий для роста равноосных кристаллов. Столбчатые кристаллы в зонах, подвергшихся ЭМП, прекращают свой рост и, следовательно, варьируя параметрами ЭМП можно контролировать размеры зон столбчатых и равноосных кристаллов. Это, в свою очередь, позволяет снизить развитие макроликвации и пористости слитка.

Структура слитка, полученного при использовании ЭМП, имеет зону равноосных кристаллов в 1,5 - 2,0 раза шире, а макроликвацию заметно меньше (рис.4.7).

Высокоуглеродистая катанка, полученная из заготовок, отлитых с ЭМП, обладает более высокой способностью к волочению.

Устройство перемешивания имеет отдельный контур водяного охлаждения.

Оценка качества и характеристика основных дефектов непрерывнолитой заготовки

Отправной точкой для получения качественной непрерывнолитой заготовки (НЛЗ) является оптимальная подготовка жидкой стали, в первую очередь, контроль за раскислением, усреднением металла по химическому составу и температуре, обеспечение требуемой температуры металла, минимизация содержания вредных примесей в стали. Данные требования очень важны, так как процесс непрерывной разливки достаточно сложен и уязвим и имеет ограниченные возможности для улучшения качественных характеристик стали.

Условия непрерывной разливки стали предполагают наличие строгого контроля за качеством металла, подаваемого на участок разливки и режимами ведения процесса разливки. Основные параметры процесса непрерывной разливки стали отслеживаются с помощью АСУТП и могут быть скорректированы для недопущения дефектов НЛЗ.

В зависимости от требований к качеству стали контроль НЛЗ может ограничиваться оценкой поверхности заготовок и их геометрических размеров или исследованием внутренней структуры по темплетам и «серным» отпечаткам.

Оценку качества НЛЗ можно проводить при выборочном осмотре поверхности и контроле геометрических параметров заготовок на адьюстаже. Выборочный контроль НЛЗ предполагает, что общее качество производимого продукта обеспечивается за счет тщательной подготовки жидкого металла, подаваемого на участок разливки, эффективности и стабильности процесса разливки стали на МНЛЗ.

Выборочный контроль включает осмотр поверхности нескольких заготовок каждой плавки по 3-м граням (без кантовки НЛЗ), обмер геометрических размеров (длины, сечения, выпуклости граней, ромбичности, кривизны).

Особенностями непрерывнолитого слитка, по сравнению со слитками отлитыми в изложницы, являются более высокая однородность химического состава, меньшее количество поверхностных дефектов, лучшая структура. Тем не менее, полностью исключить поверхностные и внутренние дефекты НЛЗ достаточно трудно.

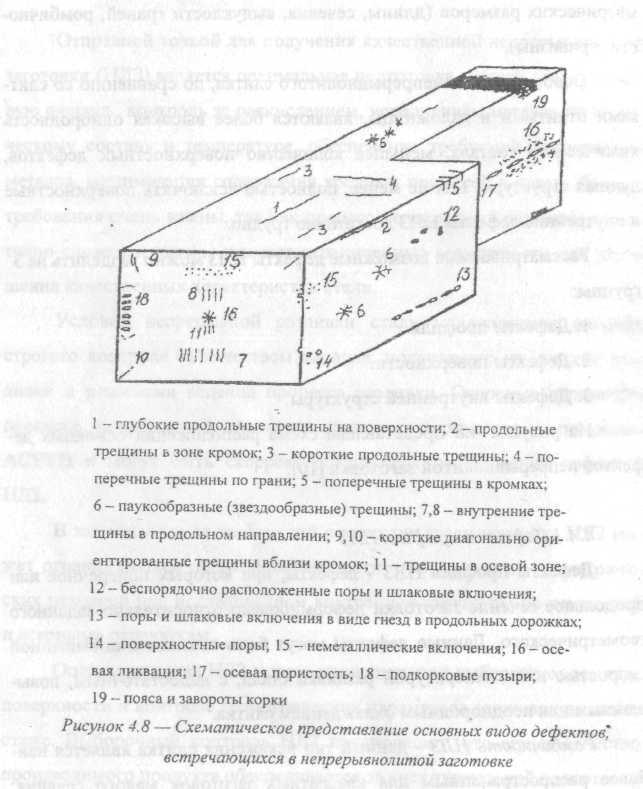

Рассматриваемые возможные дефекты НЛЗ можно разделить на 3 группы:

1. Дефекты профиля.

2. Дефекты поверхности.

3. Дефекты внутренней структуры.

На рисунке 4.8 представлена схема расположения основных дефектов непрерывнолитой заготовки [10].

Дефекты профиля НЛЗ

Дефекты профиля НЛЗ - дефекты, при которых поперечное или продольное сечение заготовки деформировано относительно заданного геометрического. Данные дефекты могут быть связаны с повышенной скоростью или температурой разливки стали, с недостаточным, повышенным или неоднородным охлаждением слитка.

Ромбичность НЛЗ - данный тип искажения слитка является наиболее распространенным для квадратных заготовок малого сечения. Высокая ромбичность НЛЗ может вызвать проблемы при формировании профиля в валках клетей прокатного стана. Кроме того, повышенная ромбичность НЛЗ может вести к развитию других дефектов слитка (например, поверхностных и внутренних продольных трещин).

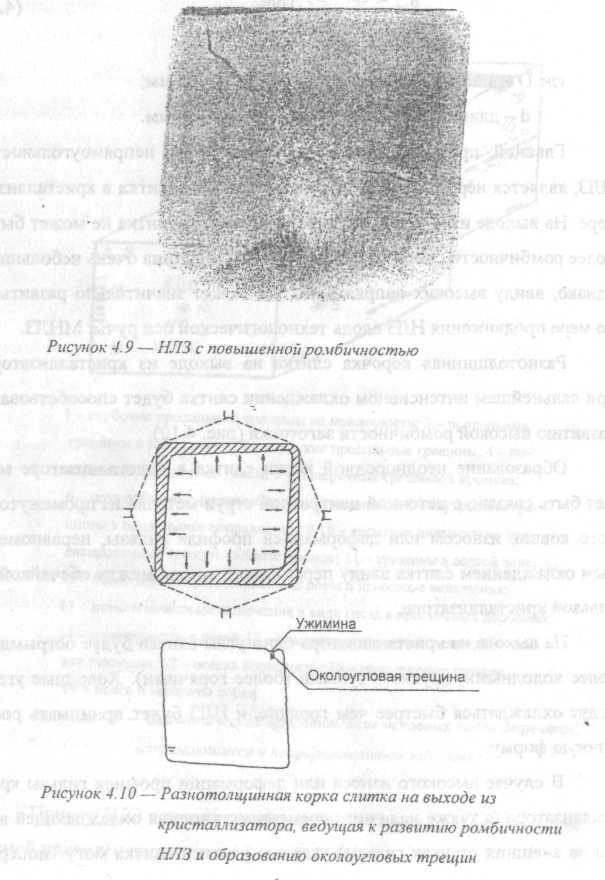

Пример НЛЗ с повышенной ромбичностью и околоугловой трещиной приведен на рисунке 4.9.

Измерение ромбичности НЛЗ выполняют по следующей формуле: R=2-(D-d)*100%

где D - длина большей диагонали заготовки, мм; d - длина меньшей диагонали заготовки, мм.

Главной причиной, вызывающей развитие непрямоугольное НЛЗ, является неравномерное образование корки слитка в кристаллизаторе. На выходе из кристаллизатора ромбичность слитка не может быть более ромбичности самой гильзы, то есть, ее величина очень небольшая, однако, ввиду высоких напряжений, она может значительно развиться по мере продвижения НЛЗ вдоль технологической оси ручья МНЛЗ.

Разнотолщинная корочка слитка на выходе из кристаллизатора при дальнейшем интенсивном охлаждении слитка будет способствовать развитию высокой ромбичности заготовки (рис. 4.10).

Образование неоднородной корки слитка в кристаллизаторе может быть связано с неточной центровкой струи металла из промежуточного ковша, износом или деформацией профиля гильзы, неравномерным охлаждением слитка ввиду переменного зазора между обечайкой и гильзой кристаллизатора.

На выходе из кристаллизатора одни углы слитка будут острыми и более холодными, другие - тупыми (более горячими). Холодные углы будут охлаждаться быстрее чем горячие, и НЛЗ будет принимать ром-бичную форму.

В случае высокого износа или деформации профиля гильзы кристаллизатора (а также наличии переменного кипения охлаждающей воды на внешних стенках гильзы) угловые участки слитка могут попеременно прилегать то к одной то к другой грани гильзы, что приведет к колебаниям величины теплоотвода по различным сторонам НЛЗ.

Данный эффект может вызвать изменение направления ромбичности НЛЗ в течение небольшого промежутка времени в ходе разливки плавки. Причиной данного феномена является переменный контакт корочки слитка со стенками гильзы ввиду неравномерного теплоотвода и образованного им газового зазора.

Для того, чтобы минимизировать газовый зазор в кристаллизаторе, гильзы выполняют многоконусными или с выпуклыми стенками.

Профиль гильзы "ВМ sin" (с выпуклыми стенками) способствует увеличению интенсивности и равномерности теплоотвода от слитка, обеспечивает меньшую разнотолщинность корочки и значительно ограничивает развитие ромбичности НЛЗ.

Для ограничения развития данного дефекта, под кристаллизатором иногда устанавливают, так называемые, поддерживающие или про-тиворомбичные ролики.

Поддерживающие ролики оказывают положительное воздействие на уровень ромбичности НЛЗ, однако, они существенно усложняют обслуживание МНЛЗ. В случае прорыва металла подготовка ручья МНЛЗ значительно затягивается, так как требуется дополнительное время на очистку роликов, порезку и уборку «захоложенного» слитка. Кроме того, после прорыва слиток может застрять в кристаллизаторе из-за сцепления вылившегося металла с роликами, что не позволит осуществить перезапуск ручья МНЛЗ во время разливки серии плавок.

Другими причинами, влияющими на развитие ромбичности НЛЗ, являются:

— химический состав разливаемого металла;

— отклонения при вторичном охлаждении заготовок;

— разливка с повышенной температурой металла;

— не параллельность роликов ТПМ.

В случае, если не обеспечена соосность кристаллизатора и зоны вторичного охлаждения НЛЗ (особенно 1-й зоны), выставка коллекторов относительно оси слитка неудовлетворительная, часть форсунок ЗВО засорена или работает в неоптимальном режиме, то возможно развитие ромбичности отливаемых заготовок. В данном случае ромб НЛЗ будет односторонним.

Ромбичность заготовок наиболее выражена при производстве марок стали с содержанием углерода более 0,15%.

Повышенное содержание примесей в стали Р, S, Си, Sn, также оказывает влияние на прочность корки слитка и ослабляет ее сопротивление ромбичной деформации.

При развитии ромбичности НЛЗ выше допустимых значений необходимо проведение следующих мероприятий:

— проверка износа и деформации гильз кристаллизаторов, при необходимости - замена кристаллизатора;

— проверка соосности выставки кристаллизатора относительно технологической оси ручья МНЛЗ;

— проверка (при необходимости регулировка) поддерживающих роликов под кристаллизатором;

— ревизия выставки зон вторичного охлаждения и работоспособности форсунок ЗВО;

— оптимизация химического состава стали (в случае, если это возможно).

Ужимины на поверхности НЛЗ. Обычная причина образования ужимин — деформация профиля гильзы. Первичная корка в кристаллизаторе на участках возле углов очень тонкая и при усадке образует вогнутый продольный желоб - ужимину. Тонкая горячая корка слитка может привести к образованию продольной трещины.

Данный дефект НЛЗ в виде ужимины, является первым предупреждением о том, что гильза кристаллизатора стала негодной к эксплуатации.

Результатом дальнейшего использования кристаллизатора, с изношенной или деформированной гильзой, могут стать повторяющиеся прорывы металла по продольным трещинам. Образование ужимин на поверхности НЛЗ может быть вызвано, также, неравномерным вторичным охлаждением, когда интенсивность охлаждения в районе углов недостаточна (ввиду неточной центровки коллекторов, засорения форсунок).

Подобная ситуация может возникнуть только в верхних участках ЗВО, где корочка слитка еще сравнительно тонкая и восприимчива к напряжениям. Если деформация корки достаточно сильная, то может образоваться продольная трещина на поверхности НЛЗ.

Отклонения от заданных размеров сечения НЛЗ. Обычно, причиной отклонений размеров сечения является повышенное обжатие НЛЗ в клетях тянуще-правильной машины при превышении допустимого усилия давления на валки. Данные отклонения часто сопровождаются повышенным выпучиванием боковых граней заготовок.

Выпучивание граней НЛЗ. Данный дефект образуется при деформации корочки слитка за счет ферростатического давления жидкого металла при чрезмерной скорости разливки, недостаточном вторичном охлаждении слитка, высоком перегреве металла или вследствие повышенного обжатия заготовок в ТПМ.

Вогнутость граней НЛЗ может возникать при неравномерном вторичном охлаждении по граням слитка.

Повышенная кривизна НЛЗ. Причиной отклонений профиля заготовок могут явиться неравномерное вторичное охлаждение НЛЗ по технологической оси ручья МНЛЗ (при неточной выставке коллекторов или засорении форсунок ЗВО), неточная выставка центрирующих и поддерживающих роликов в ЗВО, механические деформации, неверно выбранный режим вторичного охлаждения заготовок.

Повышенное сплющивание концов ("приков"), косина реза НЛЗ. Дефекты образуются при порезке заготовок на мерные длины на ножницах. Необходимы точная настройка и регулярный контроль за работой устройств порезки НЛЗ.

Дефекты поверхности НЛЗ

Среди дефектов поверхности НЛЗ выделяют следующие:

— продольные трещины (по углам и граням);

— поперечные трещины;

— пояса;

— завороты корки;

— заливины;

— шлаковые включения;

— газовые пузыри.

Продольные поверхностные трещины.

Трещины представляют собой нарушения сплошности в виде разрывов металла. Образование трещин в непрерывнолитом слитке связано с напряжениями, возникающими в процессе его формирования, и обусловлено пониженной прочностью и пластичностью в различных температурных интервалах.

Поверхностные продольные трещины, связанные с искажением профиля слитка, являются результатом повышенной ромбичности заготовок, ужимин на поверхности или выпучивания граней НЛЗ. Трещины данного вида распространяются изнутри заготовки вдоль диагонали между тупыми углами. Обычно такая трещина сворачивает в сторону от диагонали непосредственно перед углом и появляется на поверхности около угла, где корка слитка наиболее тонкая (рис. 4.9).

Данный дефект НЛЗ, при его грубом развитии, может привести к прорыву металла при нахождении слитка в ЗВО.

Продольные трещины, не связанные с искажением профиля НЛЗ, могут иметь вид от коротких нитевидных (иногда не видимых без зачистки поверхности) до грубых со значительной шириной раскрытия. Данные трещины могут располагаться непосредственно по углам, на некотором смещении от углов или по граням заготовок (рис. 4.11).

Основной причиной появления продольных трещин является износ или деформация профиля гильз кристаллизаторов. По мере эксплуатации кристаллизаторов происходит износ и деформация рабочих стенок гильз по граням и углам, что снижает эффективность и равномерность первичного охлаждения слитка, ведет к появлению локальных утонченных участков корки НЛЗ, в районе которых могут образовываться продольные трещины.

При значительном расширении трещины металл может прорываться из жидкой середины наружу, и если это происходит в кристаллизаторе, образуются наплывы на поверхности НЛЗ.

Грубые трещины могут явиться причиной разрыва оболочки слитка под кристаллизатором (прорыва металла). По данной причине необходим строгий контроль за изменением профиля гильз кристаллизаторов в ходе эксплуатации, для определения момента их предельного износа и замены.

Опыт показывает, что проблемы с растрескиванием НЛЗ возникают после содержания углерода в стали около 0,15 % и достигают своего максимума при [С] = 0,40 %. При содержании углерода около 0,40 % усадка приближается к максимуму, прочность на растяжение падает, в то время как пластичность все еще относительно низкая.

Для нелегированных углеродистых марок стали с содержанием углерода около ОД 8 % (0,174-0,24 %) пластичность минимальная. Этим можно объяснить высокую трещиночувствительность данных сталей.

Присутствие вредных и остаточных элементов в стали (например, повышенное содержание Р, S, Си, Sb, Sn, As) при углероде в диапазоне 0,30 + 0,50 % оказывает дополнительное существенное ослабляющее влияние на прочность корки слитка.

Для ограничения растрескивания НЛЗ отношение Mn/S в стали рекомендуется поддерживать на уровне не менее 25.

Температура разливаемого металла оказывает высокое влияние на растрескивание заготовок и должна быть максимально возможно приближена к температуре ликвидуса.

На образование трещин на НЛЗ определенное влияние оказывает величина углового радиуса гильз кристаллизаторов.

Считается, что при угловом радиусе гильз выше оптимального на заготовках могут появляться трещины по вершинам углов, при пониженном угловом радиусе - околоугловые трещины.

При использовании ШОС в качестве засыпки зеркала металла в кристаллизаторе, ввиду образования шлакового гарнисажа, снижения величины и повышения равномерности теплоотвода, развитие ромбич-ности и трещин НЛЗ может быть снижено.

Среди прочих факторов, которые могут усиливать развитие продольных трещин на поверхности НЛЗ можно выделить следующие:

— неточная центровка струи металла из промковша в кристаллизатор;

— циклическое вторичное охлаждение НЛЗ;

— повышенная скорость разливки стали;

— неточная выставка поддерживающих роликов под кристаллизатором;

— механические дефекты на рабочей поверхности гильз кристаллизаторов (особенно в верхней части).

При обнаружении продольных трещин необходимо:

— провести проверку сохранности профиля гильзы кристаллизатора, оценку качества поверхности (при необходимости кристаллизатор заменить);

— проверить выставку кристаллизатора относительно технологической оси ручья МНЛЗ;

— проверить равномерность и чистоту зазора для протока охлаждающей воды между гильзой и обечайкой кристаллизатора;

— проверить выставку поддерживающих роликов под кристаллизатором;

— по возможности оптимизировать химический состав разливаемой стали, для снижения ее трещиночувствительности.

Поперечные поверхностные трещины. Данные трещины располагаются по углам или граням НЛЗ в поперечном направлении, то есть, перпендикулярно направлению разливки металла. Грубые поперечные трещины могут привести к обрывам слитка под кристаллизатором или в ЗВО (рис. 4.12).

Выделяют ряд факторов, оказывающих влияние на поперечное растрескивание НЛЗ.

Высокое содержание фосфора, серы, меди, олова, сурьмы, мышьяка в стали вызывают ослабляющий эффект на прочность корки непрерывнолитого слитка. При содержании углерода в стали более 0,2 % присутствие хрома, ванадия, ниобия увеличивает склонность к появлению поперечных трещин на поверхности слитка. Если только их содержание не является крайне высоким, данные элементы в одиночку, обычно, не приводят к образованию трещин. Однако, в комбинации с другими отрицательными факторами, они могут вызвать поперечное растрескивание НЛЗ. Низкое отношение Mn/S в стали ведет к повышению хрупкости слитка в горячем состоянии.

Избыточная конусность гильзы или деформация ее профиля, недостаточное количество смазки в кристаллизаторе, отклонения в центровке кристаллизатора относительно технологической оси ручья, отклонения при движении кристаллизатора от траектории могут вызвать увеличение сил трения между слитком и гильзой, и привести к образованию поперечных трещин по углам или граням НЛЗ.

Равномерная конусность по всей длине гильзы кристаллизатора является очень важным фактором. Простого измерения размеров в верхней и нижней частях гильз недостаточно, так как конусность превышающая норму может отмечаться на отдельных, достаточно коротких участках и способствовать развитию трещин. Считается, что при повышенных скоростях разливки и малых сечениях отливаемых заготовок, целесообразно использование гильз кристаллизаторов с меньшей конусностью.

Деформация профиля гильзы, вызванная механическими или термическими факторами, может явиться реальной причиной растрескивания слитка. Важно, чтобы уплотнение в нижней части гильзы не ограничивало ее температурное удлинение в процессе разливки стали, так как в противном случае это вызовет деформацию.

Настройка режима качания кристаллизатора является одним из основных факторов определяющих возможность образования поперечных трещин на поверхности заготовок.

Частота качания кристаллизатора должна обеспечивать оптимальную и постоянную величину опережения кристаллизатора относительно Движущегося слитка.

Отклонения в работе механизма качания (люфты, биения), могут привести к изменению времени опережения. Данные отклонения повлекут за собой уменьшение времени опережения, что может стать причиной обрыва слитка под кристаллизатором.

Одной из причин образования поперечных трещин может явиться выпрямление переохлажденного слитка, поэтому важна оптимальная настройка режимов охлаждения заготовок в зоне вторичного охлаждения.

Для устранения причин появления данного дефекта необходимо тщательно следить за состоянием гильзы кристаллизатора, режимом его качания, равномерной и достаточной подачей смазки или ШОС, равномерностью вторичного охлаждения заготовок и его соответствия скорости разливки.

Пояс.

Пояс - грубый дефект, охватывающий практически весь периметр слитка. Пояса образуются из-за перерыва в подаче металла в кристаллизатор, либо при чрезмерно резком понижении скорости разливки, особенно при низкой температуре металла.

При этом верхний край затвердевшей корки по всему периметру гильзы кристаллизатора окисляется и при возобновлении разливки в этом месте образуется пояс. Пояс является слабым местом в слитке, так как одновременно с окислением по контуру затвердевшей корки слитка происходит и окисление мениска.

Грубые пояса, как правило, не поддаются зачистке и приводят к браку заготовок (рис. 4.13).

Завороты корки.

Завороты корки образуются в тех случаях, когда окисленная корка металла увлекается с мениска на поверхность слитка. Чаще всего данный дефект возникает при разливке металла с пониженной температурой и скоростью разливки, а также при неудовлетворительной смазке стенок гильзы кристаллизатора. Значительное развитие дефект получает при разливке сталей с пониженной жидкотекучестью или содержащих легко окисляющиеся элементы (рис. 4.14).

Запивины.

Образуются в результате попадания жидкого металла в зазор между коркой слитка и стенкой гильзы кристаллизатора, образующийся вследствие усадки затвердевающей корки. Образование заливин наиболее вероятно при перерывах в подаче металла в кристаллизатор, недостаточной или неравномерной смазке стенок гильз, значительных колебаний уровня металла в кристаллизаторе, разливке металла с пониженной скоростью и температурой. Заливины образуются, также, в случае прорыва оболочки слитка.

Для предупреждения таких дефектов как пояса, завороты корки слитка, заливины необходимо предотвращение затягивания дозирующих узлов промежуточных ковшей, минимизация колебаний уровня металла в кристаллизаторе, соблюдение режима смазки гильз кристаллизаторов, обеспечение стабильной скорости разливки, работа МНЛЗ без резкого снижения скорости вытягивания и остановок.

Шлаковые включения. Шлаковые включения, встречающиеся на поверхности НЛЗ и проникающие внутрь металла, являются многофазными, преимущественно силикатного характера. В сортовых слитках крупные шлаковые включения чаще встречаются в районе ребер.

Шлаковые включения на поверхности НЛЗ появляются вследствие размыва огнеупоров ковшей, затягивания шлака из промежуточного ковша, всплывания в кристаллизаторе продуктов раскисления стали, ко-. лебаний уровня металла в кристаллизаторе.

Для углеродистых сталей, раскисленных при помощи кремния и марганца, существенную роль играет величина отношения марганца к кремнию. При низком отношении Mn/Si, образующийся шлак выпадает на зеркале металла в кристаллизаторе и загрязняет поверхность НЛЗ. При повышенном отношении Mn/Si в стали вынос шлака на поверхность металла в кристаллизаторе затруднен, и шлак может быть обнаружен в качестве макроскопических окисных включений внутри слитка.

Значительное количество шлаковых включений на мениске металла в кристаллизаторе может привести к массовым прорывам оболочки НЛЗ в зоне вторичного охлаждения.

Можно выделить основные меры, позволяющие снизить загрязненность непрерывнолитого слитка шлаковыми включениями:

— соблюдение заданных режимов раскисления стали;

— соблюдение температурных режимов;

— применение стойких огнеупорных материалов;

— поддержание постоянного уровня металла в промковше и кристаллизаторе;

— правильный подбор ШОС и равномерная подача ее в кристаллизатор.

Рекомендуется поддерживать отношение марганца к кремнию в стали на уровне около 3,0.

Поверхностные пузыри. Газовые пузыри - это дефект в виде единичных или групповых пор, пустот округлой или вытянутой формы.

Пузыри на поверхности НЛЗ могут быть результатом газовыделения при затвердевании слитка, при сгорании смазки в кристаллизаторе, при использовании огнеупоров с повышенной влажностью.

Наибольшее влияние на пораженность НЛЗ данным дефектом оказывает уровень «свободного» кислорода в стали. Ввиду высокой скорости охлаждения слитка, присущей процессу непрерывной разливки, в металле присутствует «свободный» кислород для образования окиси углерода. Чтобы избежать образования газовых пор, уровень «свободного» кислорода в стали должен быть снижен до минимального Уровня (особенно при разливке низкоуглеродистых марок стали), поэтому очень важно эффективное проведение операции раскисления стали.

Избыточное количество смазки в кристаллизаторе, повышенное содержание влаги в масле или ШОС могут привести к образованию поверхностных газовых пузырей.

Расход смазки в кристаллизаторы должен быть установлен на минимальном уровне, достаточном для исключения подвисаний слитка на стенках гильз. Необходим постоянный контроль за содержанием влаги в смазке, подаваемой в кристаллизаторы.

Резкие изменения уровня металла в кристаллизаторе, также приводят к образованию корковых пузырей в НЛЗ.

Причиной пузырей в НЛЗ может стать повышенное содержание влаги в футеровке промковша и засыпке зеркала металла.

Для исключения пораженности НЛЗ поверхностными пузырями необходимо проведение оптимального раскисления стали, минимизация содержания влаги в смазке кристаллизаторов, огнеупорах промковшей, применяемых теплоизолирующих засыпках (рис. 4.15).

Дефекты внутренней структуры НЛЗ Дефектами макроструктуры заготовок являются:

— ликвапионные полосы и трещины по сечению;

— угловые трещины;

— трещины в осевой зоне;

— центральная пористость;

— осевая ликвация;

— подкорковые пузыри;

— неметаллические включения

Трещины по сечению НЛЗ (перпендикулярные граням) (рис. 4.16). Внутренние трещины представляют собой надрывы, располагающиеся по межосным пространствам кристаллической структуры, обогащенной ликватами. Это трещины кристаллизационные и образуются на границе твердой и жидкой фаз в интервале температур, при которых металл имеет минимальную пластичность и прочность. Возникновение трещин связано с появлением растягивающих напряжений, превышающих допустимые.

Трещины могут располагаться в несколько рядов по сечению за готовки.

Одна из причин образования данных трещин - термические напряжения из-за неудовлетворительного охлаждения. Отклонения от монотонного снижения температуры поверхности слитка при его затвердевании, особенно разогрев, после интенсивного охлаждения, вызывав возникновение растягивающих напряжений внутренних слоев твердой оболочки, которые могут привести к трещинам.

Так как повышенная температура разливаемой стали благоприятствует росту столбчатой структуры НЛЗ, она способствует формированию трещин перпендикулярных граням.

Трещины по сечению могут возникать из-за повышенной скорости разливки металла и сверх, интенсивного вторичного охлаждения НЛЗ. При интенсивном вторичном охлаждении затвердевающие наружные слои слитка препятствуют усадке внутренних, в которых развиваются напряжения.

Чувствительность стали к образованию трещин увеличивается при наличии легирующих элементов, а также серы, фосфора, меди, олова, сурьмы. Наиболее вредным элементом в стали, способствующим образованию трещин, считается сера. Исходя из отрицательного влияния серы на деформационную способность углеродистой стали, рекомендуется иметь ее содержание в металле менее 0,020 % (особенно для стали с содержанием углерода в диапазоне 0,18 -г 0,30 %).

Для снижения пораженности заготовок трещинами по сечению необходимо ограничивать содержание вредных химических элементов в стали, поддерживать минимально возможный перегрев разливаемого металла над температурой ликвидуса, обеспечивать равномерное вторичное охлаждение НЛЗ, соответствующее скорости разливки стали.

Угловые трещины. Угловые внутренние трещины (рис. 4.17), так-• -е как и поверхностные, определяются отклонениями геометрической формы НЛЗ (ромбичность, выпуклость граней). Данные трещины располагаются по стыкам кристаллов слитка против его тупых углов.

Эти трещины появляются в результате неравномерного охлаждения слитка в кристаллизаторе и зоне вторичного охлаждения.

Основные причины данного дефекта и контрмеры по его предупреждению аналогичны обозначенным для угловых поверхностных трещин.

Осевые трещины. Осевые трещины (рис. 4.18) образуются под Действием растягивающих напряжений, возникающих в конце затвердевания слитка. Напряжения в данной зоне, в основном, обусловлены скоростью разливки металла, режимом и работой системы вторичного охлаждения.

К развитию осевых трещин может привести повышенное обжатие заготовок в ТПМ.

Осевые трещины зависят также от процесса кристаллизации осевой зоны заготовки. Металл в осевой зоне заготовки в ходе кристаллизации обогащается ликватами и неметаллическими включениями, здесь наиболее развита пористость,.

По данным причинам металл осевой зоны имеет более низкие механические свойства, чем другие участки сечения НЛЗ.

Центральная пористость (ЦП). Это сосредоточение крупных и мелких пор вдоль теплового центра слитка (рис. 4.19).

Причинами образования ЦП являются специфические условия формирования непрерывнолитого слитка, связанные с образованием относительно глубокой лунки жидкого металла. Фронт кристаллизации по высоте слитка, ввиду значительной протяженности лунки жидкого металла, сходится к концу затвердевания под очень малым углом, что определяет наличие мостов и перехватов в центре слитка, при которых образуются усадочные раковины.

В зависимости от величины и скорости усадки металла в осевой зоне, а это, в свою очередь, определяется маркой стали, скоростью разливки, интенсивностью вторичного охлаждения, размерами сечения ститка и рядом других факторов усадочные полости приобретают различные формы и размеры.

Наибольшее развитие ЦП получает при отливке заготовок малого сечения.

Повышенная температура и скорость разливки способствуют развитию центральной пористости, так как при этом увеличивается длина жидкой лунки металла.

Нарушения режимов вторичного охлаждения (чрезмерно интенсивное охлаждение) ведут к образованию концентрированной пористости.

Центральная пористость в НЛЗ имеет тенденцию к увеличению при разливке высокоуглеродистых марок стали.

Существует зависимость между видом пористости и кристаллической структурой заготовки. Сосредоточенная пористость обычно обнаруживается при развитой столбчатой структуре и концентрируется вдоль вертикальной оси в виде прерывистых пустот.

Рассеянная пористость получает развитие при равноосных кристаллах и ограниченной зоне столбчатых дендритов. При таком строении непрерывнолитой заготовки усадочная пористость образуется в виде многочисленных небольших пор.

Развитие ЦП может быть ограничено за счет обеспечения оптимальной температуры разливаемого металла, постоянной скорости разливки стали и соответствующего скорости оптимально подобранного вторичного охлаждения заготовок.

Величина центральной пористости в НЛЗ существенно снижается при воздействии электромагнитного перемешивания металла в зоне окончательного затвердевания слитка.

Осевая ликвация. Осевая ликвация (ОЛ) (рис. 4.20) обусловлена двумя факторами: ликвационным обогащением центральных зон примесями и усадкой осевой зоны при затвердевании.

Так как примеси и неметаллические включения имеют более низкую температуру затвердевания, то в процессе разливки они вытесняются в центр слитка и затвердевают в последнюю очередь. При прокатке металла осевая ликвация трансформируется в ликвационные полосы, которые, при их грубом развитии, могут приводить к расслоениям проката.

Среди химических элементов, которые увеличивают склонность НЛЗ к ликвации, выделяются углерод, сера, марганец.

В сортовых заготовках, особенно мелких сечений из высокоуглеродистой стали, в осевой зоне, наряду с концентрированной пористостью наблюдается значительная неоднородность по содержанию углерода.

Скорость разливки не оказывает прямого влияния на величину ОЛ в заготовках (за исключением случаев, когда возникают нарушения формы НЛЗ). Влияние интенсивности вторичного охлаждения заготовок также ограничено, так как при толстой корке охлаждение воздействует преимущественно на наружную поверхность слитка.

Наиболее эффективной мерой против ОЛ является снижение перегрева металла в промковше. При приближении температуры разливаемого металла к температуре ликвидуса зона равноосных кристаллов наиболее развита, и осевая ликвация будет минимальной.

Ужесточение технологических требований к подготовке металла Для разливки, снижение содержания серы и фосфора в стали, а также стабильный процесс непрерывной разливки позволяют значительно снизить степень развития осевой ликвации.

Для сокращения осевой ликвации целесообразно проводить меро-РИятия, обеспечивающие расширение зоны твердожидкого состояния, есть снижать температуру разливаемого металла, уменьшать интен-

сивность вторичного охлаждения НЛЗ и увеличивать сечение отливаемого слитка.

Подкорковые пузыри. Образование подкорковых пузырей (рис. 4.21) происходит в результате скачкообразного снижения растворимости газов (кислорода, водорода, азота) при кристаллизации стали.

Величина и глубина образующихся пузырей будет определяться превышением фактических концентраций газов над критическими.

Возникновение подкорковых пузырей в непрерывнолитых слитках чаще всего связывают с недостаточной раскисленностью металла.

К образованию пузырей, также, могут привести повышенное содержание влаги в смазке кристаллизатора, завороты окисленной корки слитка, прожигания дозатора промковша.

При деформации пузыри, близко расположенные к поверхности, в результате окисления при нагреве слитков могут не свариваться и вызывать образование волосовин и плен на поверхности проката (в случае единичных пузырей) или рванин (в случае группового расположения крупных пузырей).

Для предупреждения данного дефекта в НЛЗ необходимо соблюдение режима раскисления стали, поддержание оптимальных температурных режимов доводки и разливки стали, постоянного уровня металла в кристаллизаторе, стабильной скорости разливки, ограничение содержания влаги в смазке, подаваемой в кристаллизаторы.

Неметаллические включения в НЛЗ.

В непрерывнолитых заготовках встречаются те же виды неметаллических включений, что и в слитках: оксиды, сульфиды, нитриды.

На загрязненность стали включениями существенное влияние оказывают особенности формирования слитка при непрерывной разливке.

Большое отношение длины непрерывнолитого слитка к его толщине, приводящее к увеличению глубины жидкой фазы, непрерывное опускание жидкого металла с его твердой оболочкой и непрерывное наращивание сверху новых слоев затрудняют процесс отстаивания и всплывания неметаллических включений.

Более длительный контакт разливаемого металла с атмосферой окружающего воздуха активизирует процессы вторичного окисления в ходе разливки.

В то же время, при непрерывной разливке скорость кристаллизации выше, ширина 2-х фазной зоны и время пребывания металла в 2-х фазном состоянии меньше. В отличие от слитка, отлитого в изложницу, каждое поперечное сечение непрерывнолитой заготовки по ее высоте формируется при постоянных теплофизических условиях.

Эти отличия благоприятно сказываются на содержании и характере распределения неметаллических включений в объеме НЛЗ.

Технология производства стали, то есть раскисление, и уровень содержания кислорода до раскисления оказывают определяющее влияние на уровень загрязненности НЛЗ включениями.

Один из значимых источников неметаллических включений в стали являются огнеупоры, применяемые для футеровки сталеразливочных и промежуточных ковшей. Включения образуются при химических реакциях огнеупорных материалов с жидкой сталью. Повышенная загрязненность продуктами эрозии огнеупоров отмечается в НЛЗ из стали с повышенной окисленностью.

После эффективно проведенных операций раскисления и доводки стали на УКП важна надежная защита стали от вторичного окисления в ходе разливки.

При неблагоприятных гидродинамических условиях в промковше крупные включения могут затягиваться в дозирующий узел и попадать в кристаллизаторы.

При определении чистоты непрерывнолитых заготовок используют такой оценочный параметр, как краевые точечные загрязнения (КТЗ).

Краевые точечные загрязнения проявляются в виде точечных скоплений ликватов (в основном сульфидов и шлаков) по сечению НЛЗ и определяются величиной точек и плотностью их расположения. Для МНЛЗ криволинейного типа характерно сосредоточение точечных загрязнений по грани заготовки, соответствующей малому радиусу установки (рис.4.22).

Основными мерами, позволяющими снизить загрязненность стали неметаллическими включениями являются:

— тщательное раскисление стали (минимизация содержания кислорода в металле, подаваемом для разливки);

— обработка металла кальцием для оптимизации формы и состава

включений;

— использование износостойких огнеупоров для футеровки стале-

разливочного и промежуточного ковшей;

— обеспечение надежной защиты струй металла из сталеразли-вочного и промежуточного ковшей (применение погружных труб и стаканов, использование инертного газа);

— изоляция зеркала металла в промковше и кристаллизаторах;

— обеспечение оптимальных условий всплывания включений в промежуточном ковше (обеспечение оптимальной формы промковша, поддержание высокого уровня металла, установка специальных перегородок, применение рафинирующих смесей для ассимиляции включений, продувка металла инертным газом через пористые пробки в днище ковша);

— применение электромагнитного перемешивания металла для облегчения всплывания включений в кристаллизаторах и их более равномерного распределения в НЛЗ.

На загрязненность стали неметаллическими включениями, также, могут оказывать влияние точность и быстрота выполнения технологических операций в процессе разливки стали на МНЛЗ:

— наполнение промежуточного ковша металлом, в начале разливки, должно производится максимально быстро, при этом, зеркало металла в ковше должно быть быстро и эффективно защищено с помощью изолирующей засыпки;

— количество шлака из стальковша, попадающего в промковш во время перековшовок плавок, должно быть минимизировано;

— при перековшовках плавок нельзя допускать существенного падения уровня металла в промковше, так как это может привести к ухудшению организации струй металла и затягиванию в металл шлака с поверхности;

— по возможности должно быть ограничено количество случаев . использования кислорода для прожигания каналов дозирующих узлов

ковшей и обрезки возможных настылей;

— операции по замене защитных труб, стаканов, сильфонов должны производится максимально оперативно;

— при разливке без защиты стали от вторичного окисления должна быть обеспечена удовлетворительная плотность и минимальная длина струй металла.