- •Введение.

- •Глава 1. Первый уровень иерархии систем автоматизации и управления – логические элементы Лабораторная работа №1. Логические элементы малой степени интеграции.

- •1.1 Формальный язык описания логических элементов.

- •1.2. Функционально полные наборы логических элементов.

- •Элемент и – не Элемент или – не

- •1.4 Работа в среде графического программирования LabView.

- •Типа не и и-не.

- •1.5. Порядок выполнения лабораторной работы №1.

- •Лабораторная работа №2. Логические элементы средней степени интеграции.

- •1.8. Порядок выполнения лабораторной работы №2.

- •Глава 2. Первый уровень иерархии систем автоматизации и управления – элементы памяти Лабораторная работа №3. Изучение принципов работы элементов памяти

- •2.1 Элементы памяти.

- •2.2 Конечные автоматы средней степени интеграции – двоичные счетчики и регистры

- •2.2.1. Счётчики импульсов

- •2.3. Работа в среде визуального редактора Visual Basic 6.0.

- •2.3.1. Интерфейс и форма

- •2.3.2. Программа выполнения логических операций с переменными типа «Byte».

- •2.3.3. Программа выполнения логических операций с переменными типа «Boolean».

- •2.4. Порядок выполнения лабораторной работы №3.

- •Глава 3. Первый уровень иерархии систем автоматизации и управления – элементы силовой электроники

- •3.1 Элементы силовой электроники систем управления

- •3.2 Устройства связи с объектами (усо).

- •Глава 4. Второй и третий уровни иерархии систем автоматизации и управления – микропроцессоры и контроллеры Лабораторная работа №4. Изучение принципов работы контроллера

- •4.1 Контроллер.

- •4.3 Создание управляющей программы контроллера.

- •4.3. Порядок выполнения лабораторной работы №4.

- •Глава 5. Создание программы управления объектом Лабораторная работа №5. Изучение процесса проектирования системы автоматизированного управления 5-го уровня иерархии.

- •5.1 Некоторые положения языка с, наиболее часто применяемые при программировании контроллеров.

- •If (выражение) оператор_1 else оператор_2

- •5.2 Программа обмена информацией между управляющей эвм и контроллером

- •Текст программы управления обменом информацией для контроллера через универсальный асинхронный приёмопередатчик – uart.

- •5.3 Порядок выполнения лабораторной работы №5

- •Заключение

- •Библиографический список

- •Глава 1. Первый уровень иерархии систем автоматизации и

- •Глава 2. Первый уровень иерархии систем автоматизации

- •2.2 Конечные автоматы средней степени интеграции – двоичные счетчики и регистры…………………………………..24

- •Глава 3. Первый уровень иерархии систем автоматизации

- •Глава 4. Второй и третий уровни иерархии систем автоматизации

- •Глава 5. Создание программы управления объектом……………………...52

Введение.

Производственный процесс ставит перед инженером две равноценные задачи:

1 – создать объект (или систему объектов) по некоторому критерию более совершенный, чем существовавший ранее,

2 – обеспечить бесперебойную работу существующих объектов и систем .

Для решения этих задач необходимо использовать:

– высокоэффективные технологические процессы,

–эффективные и высокоавтоматизированные системы управления производством,

– производительное и высокоавтоматизированное оборудование с системами контроля и диагностики неисправностей,

– автоматизированные средства проектирования .

При разработке таких систем следует учитывать следующие основополагающие обстоятельства [1]:

1. Процессы проектирования и производства систем управления, процессы передачи и обработки информации и другие могут протекать последовательно или параллельно. Чем более процесс распараллелен, тем быстрее может быть получен результат, но тем больше затраты ресурсов.

2. Любая система может быть построена из минимального набора элементов или алгоритмов. Такой набор называется функционально полным. При дальнейшем изучении систем будем выделять такие наборы элементов и рассматривать их более тщательно.

3. Достаточный объём информации для проектирования или эксплуатации любой системы может быть получен только в процессе работы путём накопления знаний об исследуемом объекте, как в техническом, так и в историческом плане.

Для решения этих задач необходима лабораторная проверка работоспособности элементов и целых устройств. На ранних этапах развития электронных систем для этого применялись различные расчётные методы, результаты которых проверялись на макетах будущих изделий. После появления электронно-вычислительных машин у инженеров появились новые методы, ускоряющие разработку проектов – автоматизация расчётов, программная реализация алгоритмов работы изделия с возможностью их отладки с помощью математических моделей. Эти методы позволяют первоначальное решение задачи описать на каком либо формальном языке, для проверки работоспособности использовать программную модель, на которой отлаживается алгоритм работы управляющего устройства, а затем этот алгоритм записать в память управляющего контроллера. Причём, в случае необходимости, эта программа может быть заменена другой, так как в современных контроллерах обычно используется флеш-память, допускающая многократную перезапись данных. Более того, современные достижения электроники в области производства программируемых логических интегральных схем (ПЛИС), позволяют создать опытный образец управляющего устройства программными методами. Специалист-разработчик системы управления может взять изготовленную в заводских условиях интегральную микросхему и записать в неё нужную программу с помощью обычного персонального компьютера.

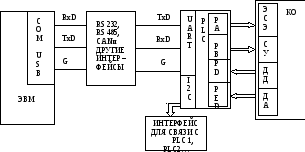

Для проверки законов функционирования и отладки более сложных систем управления иногда программных средств бывает недостаточно. В некоторых случаях формальное описание производственного процесса бывает настолько сложным, что целесообразно часть разрабатываемой системы реализовывать с помощью программных средств, в то время как другая часть представляет собой макет (прототип) реального оборудования компоновкой и некоторыми деталями отличающийся от реального опытного образца. В современных литературных источниках эти методы получили название «ускоренного прототипирования и полунатурного моделирования» [2]. Создание такого прототипа требует от инженера глубоких знаний об устройстве и методах проектирования системы управления техническим объектом. Рассмотрим функциональную схему системы управления (рис. В.1)

Рис. В.1. Функциональная схема автоматизированной системы управления техническим объектом: ЭВМ – центральная управляющая вычислительная машина, COM,USB– порты последовательной передачи информации,RxD-линия связи для приёма информации,TxD- линия связи для передачи информации,G– линия заземления,PLC– ведущий программируемый логический контроллер,UART,I2C– порты последовательной передачи информации,PA,PB,PD,PE–портыпараллельной передачи информации, КО – контролируемый объект, ЭСЭ – элементы силовой электроники, СУ – сервоусилитель, ДД – датчик дискретной величины, ДА – датчик аналоговой величины,PLC1,PLC2 – ведомые программируемые логические контроллеры.

Общая программа управления всеми устройствами контролируемого объекта и необходимые исходные данные технологического процесса хранятся в управляющей ЭВМ. Эта информация по линии связи через интерфейс RS 232 (или какой либо другой интерфейс) передаётся ведущему программируемому контроллеру ПЛК (PLC). ПЛК через порты параллельной передачи информации (PA,PB) управляет с помощью силовых ключей (ЭСЭ) агрегатами контролируемого объекта. В процессе управления контроллер собирает информацию от дискретных (ДД) и аналоговых (ДА) датчиков состояния объекта через порты ввода дискретной (PD) и аналоговой (PE) и после её обработки использует для выработки корректирующих управляющих воздействий. Далее через порты последовательной передачи информации (UART – COM, USB) информация о состоянии объекта передаётся управляющей ЭВМ. Кроме того, ведущий контроллер управляет работой ведомых контроллеров (PLC1, PLC2) по линии с внутренним интерфейсом I2C., которые свою очередь управляют различными вспомогательными операциями. Управляющая ЭВМ, приняв по линии обратной связи информацию о состоянии объекта, принимает решение о дальнейших шагах управления.

Таким образом, современный информационно-управляющий комплекс имеет иерархическую структуру. Признаком существования уровня иерархии является наличие формального языка описания законов функционирования и принципов проектирования элементов или подсистем. Для цифровой системы управления можно выделить следующие уровни иерархии и языки их описания [1]:

1 уровень – элементы (логические элементы, элементы памяти, датчики и элементы силовой электроники) – булева алгебра, теория конечных автоматов, некоторые разделы высшей математики, теория электронных схем,

2 уровень – микропроцессоры – система команд,

3 уровень – контроллеры – язык ассемблера,

4 уровень – ЭВМ – операционные системы и алгоритмические языки высокого уровня,

5 уровень – информационно - управляющий комплекс с ЭВМ в контуре управления – алгоритмические языки высокого уровня и специализированные проблемно ориентированные языки,

6 уровень – сеть ЭВМ – специализированные проблемно ориентированные языки и языки общечеловеческого общения.

Принципы построения и функционирования устройств 1, 2, 3 и частично 5 уровня иерархии изучаются в этих лабораторных работах.