- •Аналоги скоростей и ускорений

- •7. Синтез передаточных механизмов. Простые зубчатые механизмы

- •7.1. Основные понятия

- •7.2. Классификация зубчатых механизмов

- •7.3. Основная теорема зацепления

- •7.4. Эвольвента и её свойства

- •7.5. Эвольвентное зацепление

- •7.7. Методы изготовления зубьев

- •7.8.3. Установка рейки при нарезании и виды зубчатых колес

- •7.9.3. Определение угла зацепления

- •7.10. Виды зацеплений двух зубчатых колес

- •7.11. Основные факторы зацепления

- •7.11.1. Основные понятия

- •7.11.2. Коэффициент перекрытия

- •7.11.3. Коэффициент скольжения

- •7.11.4. Коэффициент удельного давления

- •7.13. Особенности внутреннего зацепления

- •7.14. Свойства внутреннего зацепления

- •7.15. Особенности конического зацепления

- •7.16. Свойства конического зацепления

- •8. Сложные зубчатые механизмы

- •8.1. Основные понятия

- •8.2. Сложные зубчатые механизмы с неподвижными осями

- •8.3. Сложные зубчатые механизмы с подвижными осями

- •8.4. Определение передаточных отношений простых планетарных механизмов

- •8.4.1. Планетарный однорядный -механизм

- •8.4.2. Планетарный двухрядный аj-механизм

- •8.4.3. Планетарный двухрядный jj-механизм

- •8.4.4. Планетарный aa-механизм

- •8.5. Подбор чисел зубьев простых планетарных механизмов

- •8.6. Планы линейных и угловых скоростей планетарных механизмов

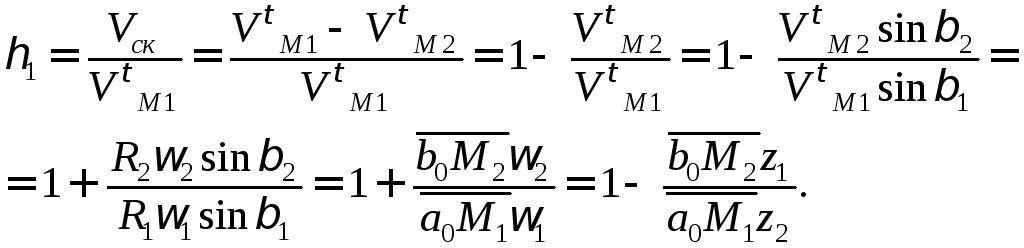

7.11.3. Коэффициент скольжения

Коэффициент скольжения характеризует степень стирания поверхности зубьев и является отношением скорости скольжения к тангенциальной составляющей скорости рассматриваемой точки (см. рис. 70), т. е.:

Для эвольвентных колес:

![]() и

и

![]() ,

,

следовательно, получаем

.

(7.17)

.

(7.17)

Аналогично имеем:

.

.

На

рис. 83 показаны эти зависимости графически

вдоль всего теоретического участка

линии зацепления a0b0

(с учетом,

что![]() ).

).

Действительные значения коэффициента скольжения заключены в промежутке a1b1 (активный участок линии зацепления) и указывают на то, что самое интенсивное стирание происходит у основания зуба (в момент выхода а1).

Применяя смещение инструмента при нарезании, изменяем значение радиусов (ra, rf) и смещаем положение точек а1 и b1 (например, в зону наименьших скольжений).

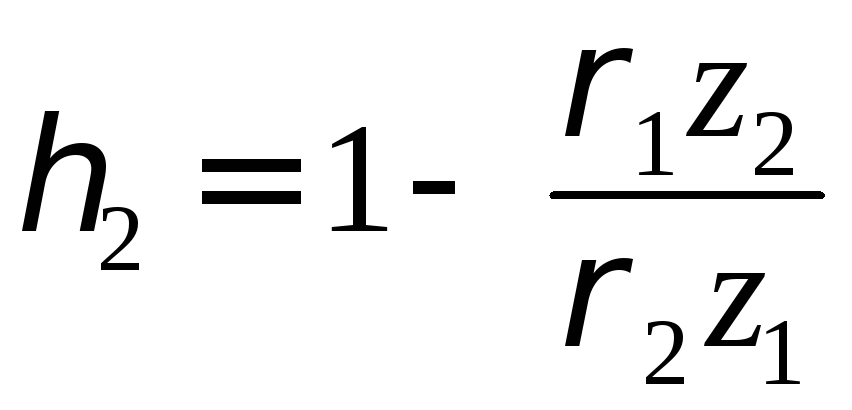

7.11.4. Коэффициент удельного давления

Как известно, контактные напряжения определяются по формуле Герца-Беляева:

.

.

Для зубчатых колес можно написать, что

.

.

Первый радикал не зависит от формы зубьев, второй целиком является функцией формы и кривой профиля, оказывающей влияние на величину контактных напряжений.

Выражение

называется коэффициентом

удельного давления.

Следовательно,

для эвольвентных колес:

называется коэффициентом

удельного давления.

Следовательно,

для эвольвентных колес:

.

(7.18)

.

(7.18)

Зависимость

![]() показана на рис. 83 и указывает также на

полезность применения смещенных колес

и зацеплений, из-за изменения rа

и rf

смещаются

точки а1

и

b1.

показана на рис. 83 и указывает также на

полезность применения смещенных колес

и зацеплений, из-за изменения rа

и rf

смещаются

точки а1

и

b1.

Устранение подрезания зубьев

Выбор коэффициентов смещения для достижения указанных целей представляет собой сложную и трудоемкую инженерную задачу. Решение осложняется тем, что при больших смещениях режущего инструмента (как в процессе нарезания, так и при зацеплении зубчатых колес) возникает ряд отрицательных явлений:

-

заострение зуба;

-

срезание вершины зуба;

-

заклинивание зацепления;

-

малый коэффициент перекрытия (даже

)

и т. п.

)

и т. п.

В

настоящее время под руководством И.Л.

Болотовского разработаны так называемые

блокирующие контуры, дающие в системе

координат (![]() ,

,

![]() )

зону возможных коэффициентов смещения

без отрицательных явлений и с указанием

необходимых качеств зацепления.

)

зону возможных коэффициентов смещения

без отрицательных явлений и с указанием

необходимых качеств зацепления.

7.13. Особенности внутреннего зацепления

Внутреннее эвольвентное зацепление также удовлетворяет основной теореме зацепления, имеет для круглых колес постоянное, но положительное передаточное отношение:

.

(7.23)

.

(7.23)

Полюс

зацепления Р

(рис. 86) находится вне межосевого

расстояния

![]() ,

начальные окружности rω1

и rω2

касаются друг друга внутренним образом.

,

начальные окружности rω1

и rω2

касаются друг друга внутренним образом.

7.14. Свойства внутреннего зацепления

Можно отметить следующие свойства внутреннего зацепления:

-

коэффициент перекрытия при внутреннем зацеплении больше, чем при внешнем, и определяется по формуле:

;

(7.24)

;

(7.24)

-

коэффициент скольжения при внутреннем зацеплении, а следовательно, и износ профилей меньше, чем во внешнем (график зависимости

приведен на рис. 86);

приведен на рис. 86); -

коэффициент удельного давления также меньше (рис. 86); передача выдерживает более высокие нагрузки, так как происходит касание выпуклого профиля с вогнутым и радиусы кривизны обоих профилей направлены в одну сторону;

-

внутреннее зацепление более компактно, имеет меньшие габариты;

-

внутреннее зацепление трудно осуществить для передаточного отношения, близкого к единице;

-

внутреннее зацепление очень чувствительно к различного рода интерференциям (заклиниванию в зацеплении и срезам (подрезам) при нарезании);

-

внутреннее зацепление всегда требует тщательного геометрического расчета, при этом стандартные размеры зубьев в данных передачах возможны только при смещенном зацеплении;

-

нулевое внутреннее зацепление (

),

изготовленное стандартным инструментом

(долбяком), вообще невозможно, так как

всегда дает заклинивание от упора

вершин зубьев

венца z2

в

галтель зуба z1.

Для ликвидации этого явления и

возможности нулевого зацепления

приходится вершины зубьев z2

срезать на некоторую величину

),

изготовленное стандартным инструментом

(долбяком), вообще невозможно, так как

всегда дает заклинивание от упора

вершин зубьев

венца z2

в

галтель зуба z1.

Для ликвидации этого явления и

возможности нулевого зацепления

приходится вершины зубьев z2

срезать на некоторую величину

m,

зависящую от числа зубьев колес и

долбяка.

m,

зависящую от числа зубьев колес и

долбяка.

Тогда

(7.25)

(7.25)

Если

шестерня z1

нарезана реечным инструментом, то

величину дельта

(![]() )

можно определить из табл. 1.

)

можно определить из табл. 1.

Таблица 1

Величина

дельта (![]() )

в зависимости от числа зубьев колеса

)

в зависимости от числа зубьев колеса

|

|

35 |

40 |

50 |

60 |

70 |

80 |

100 |

120 |

150 |

|

|

0,226 |

0,2 |

0,15 |

0,13 |

0,11 |

0,1 |

0,075 |

0,065 |

0,05 |