- •Содержание

- •1 Лекция №1 Задачи и перспективы автоматизации механосборочного производства План

- •1.1 Автоматизация производственных процессов в машиностроении, основные положения

- •1.2 Значение автоматизации в механосборочном производстве

- •1.3 Этапы развития автоматизации

- •1.4 Перспективы развития автоматизации

- •1.5 Основные понятия и определения

- •1.6 Полуавтомат, автомат, автоматические линии, ртк, гпм:

- •Автоматизированный технологический процесс (атп) План

- •2.1 Особенности автоматизированного технологического процесса

- •2.2 Требования к технологичности конструкции детали в автоматизированном технологическом процессе

- •2.3 Специфика проектирования автоматизированного технологического процесса

- •2.4 Особенности инструмента и приспособлений в автоматизированном технологическом процессе

- •2.5 Автоматические устройства для дробления и удаления стружки

- •2.6 Области рационального применения оборудования в автоматизированных технологических процессах.

- •Производительность автоматов. Надежность автоматов План

- •3.2 Экономическая эффективность автоматов

- •3.3 Производительность автоматов

- •3.4 Надежность автоматов

- •Целевые механизмы автоматов План

- •4.2 Целевые механизмы холостых ходов автоматов

- •Автоматические транспортные устройства План

- •5.2 Классификация автоматических транспортных средств

- •5.3 Взаимосвязь автоматических станков и автоматических транспортных средств

- •5.4 Конвейеры

- •5.5 Передвижение транспортного устройства

- •5.6 Подъемники

- •5.7 Накопители

- •5.8 Лотки, спуски

- •5.9 Расчет производительности автоматических транспортных устройств и скорости передвижения в них заготовок

- •Автоматические загрузочные устройства План

- •6.2 Загрузка штучных заготовок

- •6.3 Бункерные загрузочные устройства – (бзу)

- •6.4 Вибрационные загрузочные устройства (взу)

- •6.5 Роботы

- •Автоматизация контроля и сортировки деталей План

- •7.2 Устройство автоматического контроля

- •7.3 Классификация устройств автоматического контроля

- •7.4 Средства автоматического контроля

- •7.5 Автоматический контроль перед обработкой заготовок

- •7.6 Автоматический контроль в процессе обработкизаготовок

- •Блокирующее устройстве в отличие от автоподналадчика только останавливает станок, если размер детали выходит за поля допуска.

- •7.7 Контрольно-измерительные машины (ким)

- •7.7 Контрольно-сортировочные автоматы

- •Применение асу в механосборочном производстве План

- •8.2 Автоматическая система стабилизации сил резания и температуры в зоне резания

- •8.3 Следящие автоматические системы

- •8.4 Автоматические системы программного управления

- •8.5 Автоматические системы оптимального управления

- •8.6 Автоматические системы адаптивного управления

- •Автоматическое управление станками и станочными комплексами План

- •9.1 Общие положения

- •9.2 Аналоговые программные устройства

- •9.3 Системы циклового программного управления

- •9.4 Системы числового программного управления

- •9.5 Классификация станков чпу по виду движения инструмента

- •Комплексная автоматизация механосборочного производства План

- •10.1.1 Цели и задачи технологического процесса сборки

- •10.1.2 Требования к технологичности конструкции деталей

- •10.1.3 Структура и план технологического процесса сборки

- •10.1.4 Средства автоматической сборки

- •10.2 Автоматическое управление станочными комплексами

- •10.2.1 Асу роботизированными комплексами (ртк)

- •10.2.2 Асу автоматической линией

- •10.2.3 Асу гибким производственным модулем ( гпм )

- •10.3 Автоматизированные системы управления производством (асуп) и технологическими процессами (асутп)

- •Список рекомендуемой литературы

3.2 Экономическая эффективность автоматов

Экономическую эффективность внедрения автомата в общем виде можно оценить по формуле

![]() ,

(3.3)

,

(3.3)

где Зпр1 – затраты действующего автомата;

Зпр2 – затраты создаваемого автомата;

С1,С2 – себестоимость единицы продукции;

К1,К2 – капиталовложения в производственные фонды;

Ен – нормативный коэффициент эффективности капиталовложений.

С учетом параметров нового автомата экономическая эффективность определяется по формуле:

![]() ,

(3.4)

,

(3.4)

где m1 – расходы на инструмент и вспомогательные материалы;

(γ2-γ1) – разница брака изделий между новым и действующим автоматом;

M1 – количество материала, затраченного на брак.

3.3 Производительность автоматов

Все автоматы делятся на четыре группы:

1 Автоматы, которые имеют только рабочий ход (tр). Например, автоматы для протяжки, барабанно-фрезерные автоматы, автоматы бесцентрового шлифования.

2 Автоматы, которые имеют рабочий и холостой ход (tр+tх). Например, большинство автоматов, имеющих операции закрепления и раскрепления.

3 Автоматы, которые имеют рабочие, холостые ходы, собственные потери (tр+tх+Σtс). Например, автоматы, имеющие устройства, регулирующие настройку инструмента.

4 Автоматы, имеющие рабочие, холостые ходы, организационные потери (tр+tх+Σtn). Например, автоматы, при работе которых наблюдаются потери на брак.

Производительность 1-й группы автоматов можно определить по формуле

![]() ,

(3.5)

,

(3.5)

где Qk – технологическая производительность; tp – рабочий ход.

Производительность 2 группы автоматов можно определить по формуле

,

(3.6)

,

(3.6)

где Qц – цикловая производительность;

Т – время цикла;

tх – время холостого хода;

η – коэффициент производительности, характеризующий степень непрерывности технологического процесса автомата.

![]() , (3.7)

, (3.7)

В реальных условиях отдельные периоды бесперебойной работы автомата чередуются с простоями. Они связаны со сменой и регулированием инструмента, наладкой механизмов, уборкой автоматов и потерями по организационным причинам (отсутствие заготовок, инструмента, брак изделий).

По функциональным признакам все потери автоматов можно условно разделить на пять видов:

1 Простои по инструменту: смена, регулировка, наладка на размер и др.

2 Простои по оборудованию: поломки, отказы в работе, загрязнения и связанные с этим работы, ремонт и т.д.

3 Простои по организационным причинам: отсутствие заготовок, электроэнергии и т.д.

4 Простои из-за брака: учитывается время затрачиваемое на выпуск бракованной продукции.

5 Простои при переналадке на обработку новых деталей: замена программоносителей, технологической оснастки и других устройств.

В производительности 3-й группы автоматов учитываются собственные потери. Под собственными потерями понимаем время на операции, которые технолог нормирует (замена инструмента, уборка и т.д.).

Производительность 3-й группы автоматов можно определить по формуле

,

(3.8)

,

(3.8)

где Qтехнич – техническая производительность;

Σtc – сумма собственных потерь;

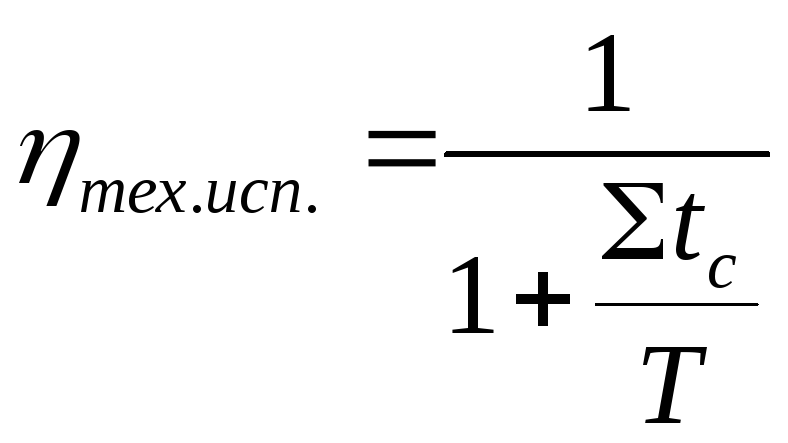

ηтех.исп – коэффициент технического использования, показывает какую долю времени автомат работает при обеспечении его всем необходимым.

.

(3.9)

.

(3.9)

В производительности четвертой группы автоматов учитываются все потери, которые включают собственные потери и потери по организационным причинам:

![]() .

(3.10)

.

(3.10)

Таким образом, производительность автоматов четвертой группы можно определить по формуле

,

(3.11)

,

(3.11)

где Qфактич – фактическая производительность;

Σtп – сумма всех потерь;

ηисп – коэффициент использования, характеризует отношение времени бесперебойной работы автомата к суммарному времени его работы,

.

(3.12)

.

(3.12)

Отношение коэффициентов ηисп и ηтех.исп есть коэффициент загрузки автомата, характеризующий, сколько автомат работает, а сколько простаивает, определяется по формуле

![]() .

(3.13)

.

(3.13)

Для наглядного представления резервов повышения производительности автоматов целесообразно строить баланс производительности, рис. 3.3.

Производительность

(в масштабе)

Qk Qц Qтехнич Qфактич

Потери

Потери

Потери

Потери

Рисунок 3.3 – Баланс производительности автомата

При наибольших потерях разрабатывается план мероприятий их снижения.