- •Содержание

- •1 Лекция №1 Задачи и перспективы автоматизации механосборочного производства План

- •1.1 Автоматизация производственных процессов в машиностроении, основные положения

- •1.2 Значение автоматизации в механосборочном производстве

- •1.3 Этапы развития автоматизации

- •1.4 Перспективы развития автоматизации

- •1.5 Основные понятия и определения

- •1.6 Полуавтомат, автомат, автоматические линии, ртк, гпм:

- •Автоматизированный технологический процесс (атп) План

- •2.1 Особенности автоматизированного технологического процесса

- •2.2 Требования к технологичности конструкции детали в автоматизированном технологическом процессе

- •2.3 Специфика проектирования автоматизированного технологического процесса

- •2.4 Особенности инструмента и приспособлений в автоматизированном технологическом процессе

- •2.5 Автоматические устройства для дробления и удаления стружки

- •2.6 Области рационального применения оборудования в автоматизированных технологических процессах.

- •Производительность автоматов. Надежность автоматов План

- •3.2 Экономическая эффективность автоматов

- •3.3 Производительность автоматов

- •3.4 Надежность автоматов

- •Целевые механизмы автоматов План

- •4.2 Целевые механизмы холостых ходов автоматов

- •Автоматические транспортные устройства План

- •5.2 Классификация автоматических транспортных средств

- •5.3 Взаимосвязь автоматических станков и автоматических транспортных средств

- •5.4 Конвейеры

- •5.5 Передвижение транспортного устройства

- •5.6 Подъемники

- •5.7 Накопители

- •5.8 Лотки, спуски

- •5.9 Расчет производительности автоматических транспортных устройств и скорости передвижения в них заготовок

- •Автоматические загрузочные устройства План

- •6.2 Загрузка штучных заготовок

- •6.3 Бункерные загрузочные устройства – (бзу)

- •6.4 Вибрационные загрузочные устройства (взу)

- •6.5 Роботы

- •Автоматизация контроля и сортировки деталей План

- •7.2 Устройство автоматического контроля

- •7.3 Классификация устройств автоматического контроля

- •7.4 Средства автоматического контроля

- •7.5 Автоматический контроль перед обработкой заготовок

- •7.6 Автоматический контроль в процессе обработкизаготовок

- •Блокирующее устройстве в отличие от автоподналадчика только останавливает станок, если размер детали выходит за поля допуска.

- •7.7 Контрольно-измерительные машины (ким)

- •7.7 Контрольно-сортировочные автоматы

- •Применение асу в механосборочном производстве План

- •8.2 Автоматическая система стабилизации сил резания и температуры в зоне резания

- •8.3 Следящие автоматические системы

- •8.4 Автоматические системы программного управления

- •8.5 Автоматические системы оптимального управления

- •8.6 Автоматические системы адаптивного управления

- •Автоматическое управление станками и станочными комплексами План

- •9.1 Общие положения

- •9.2 Аналоговые программные устройства

- •9.3 Системы циклового программного управления

- •9.4 Системы числового программного управления

- •9.5 Классификация станков чпу по виду движения инструмента

- •Комплексная автоматизация механосборочного производства План

- •10.1.1 Цели и задачи технологического процесса сборки

- •10.1.2 Требования к технологичности конструкции деталей

- •10.1.3 Структура и план технологического процесса сборки

- •10.1.4 Средства автоматической сборки

- •10.2 Автоматическое управление станочными комплексами

- •10.2.1 Асу роботизированными комплексами (ртк)

- •10.2.2 Асу автоматической линией

- •10.2.3 Асу гибким производственным модулем ( гпм )

- •10.3 Автоматизированные системы управления производством (асуп) и технологическими процессами (асутп)

- •Список рекомендуемой литературы

7.5 Автоматический контроль перед обработкой заготовок

Задача – исключить из автоматической обработки заготовки или детали, размеры которых не соответствуют техническим требованиям.

Измерительное устройство настраивается на чертежный размер заготовки. В случае несоответствия подается сигнал в катушку,которая открывает шторку, и заготовка поступает в тару бракованных заготовок. Иногда устанавливается еще одна шторка для сбора заготовок, которые по размеру больше (брак исправимый). В случае соответствия размеров заготовки по лотку 3 поступает в тару годных заготовок (рис.7.5).

1–измерительное устройство; 2 – заготовки;3 – лоток;4 – шторка;5 – катушка;6– тара бракованных заготовок; 7– тара годных заготовок

Рисунок 7.5 – Структурная схема контроля заготовок перед обработкой

7.6 Автоматический контроль в процессе обработкизаготовок

Изменение режима обработки в зависимости от текущего значения размера

1 -индуктивный

преобразователь;

-индуктивный

преобразователь;

2-измерительный стержень;

3 –заготовка;

4–система управления станком

Рисунок 7.6 – Структурная схема системы контроля в процессе обработки заготовки

В процессе обработки заготовки измерительная система(1,2,3) отслеживает размер и при достижении заданного отключает станок с помощью системы управления (рис.7.6).

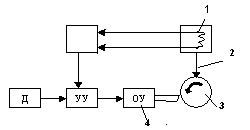

Автоподналадка (рис.7.7)

1 – заготовка;

– заготовка;

2 – устройство активного контроля(АК);

3 – деталь;

4 – призмы;

Д,ПР,УУ,ОУ – система управления;

ПУУ – преобразующее

усилительное устройство;

КУ – командное устройство;

5 – контактное устройство АК

Рисунок 7.7 – Структурная схема автоподналадчика

Процесс обработки заготовки 1 заложен в программе ПР и управляется системой Д,УУ,ОУ. Обработанная деталь 3 устанавливается в призму 4 и измеряется устройством активного контроля 2. Если размер детали укладывается в поля допуска, то процесс обработки заготовки не корректируется. В случае отклонения размера детали от заданного замыкаются контакты устройства контроля, сигнал от которых через преобразующее усилительное устройство ПУУ подается на командное устройство КУ. Последнее останавливает процесс обработки заготовки и корректирует программу ПР. После корректировки программы процесс обработки заготовки продолжается. Таким образом, задача автоподналадки состоит в том, чтобы по результатам контроля обработанной детали скорректировать технологический процесс и работу станка.

Автоблокирующее устройство (рис 7.8) для контроля размера отверстий

1 – деталь;

1 – деталь;

2–обработанные отверстия;

3 – пробка-калибр;

4 – привод;

5-подвижный контакт;

6- неподвижный контакт

Рисунок 7.8 – Структурная схема блокирующего устройства

Блокирующее устройстве в отличие от автоподналадчика только останавливает станок, если размер детали выходит за поля допуска.

С помощью привода 4 пробки-калибры 3 подаются к обработанным отверстиям 2 детали 1. Вместе с пробками-калибрами перемещается подвижный контакт 5. Если диаметры отверстий совпадают с заданными пробки-калибры перемещаются внутрь отверстий на полную глубину А. Если размер по глубине А совпадает с заданным, то подвижный контакт замыкается с неподвижным и сигнал поступает на систему управления для выполнения следующей операции. В случае несоответствия размеров следующая операция блокируется.

Аналогичное автоматическое блокирующее устройство для контроля положения отверстий представлено на рис. 7.9.

1 – деталь;

– деталь;

2 – калибр-пробка;

3 – стойка;

4 – шарнир;

5 – контакты,связанные с системой управления.

Рисунок 7.9 – Структурная схема блокирующего устройства