- •Содержание

- •1 Лекция №1 Задачи и перспективы автоматизации механосборочного производства План

- •1.1 Автоматизация производственных процессов в машиностроении, основные положения

- •1.2 Значение автоматизации в механосборочном производстве

- •1.3 Этапы развития автоматизации

- •1.4 Перспективы развития автоматизации

- •1.5 Основные понятия и определения

- •1.6 Полуавтомат, автомат, автоматические линии, ртк, гпм:

- •Автоматизированный технологический процесс (атп) План

- •2.1 Особенности автоматизированного технологического процесса

- •2.2 Требования к технологичности конструкции детали в автоматизированном технологическом процессе

- •2.3 Специфика проектирования автоматизированного технологического процесса

- •2.4 Особенности инструмента и приспособлений в автоматизированном технологическом процессе

- •2.5 Автоматические устройства для дробления и удаления стружки

- •2.6 Области рационального применения оборудования в автоматизированных технологических процессах.

- •Производительность автоматов. Надежность автоматов План

- •3.2 Экономическая эффективность автоматов

- •3.3 Производительность автоматов

- •3.4 Надежность автоматов

- •Целевые механизмы автоматов План

- •4.2 Целевые механизмы холостых ходов автоматов

- •Автоматические транспортные устройства План

- •5.2 Классификация автоматических транспортных средств

- •5.3 Взаимосвязь автоматических станков и автоматических транспортных средств

- •5.4 Конвейеры

- •5.5 Передвижение транспортного устройства

- •5.6 Подъемники

- •5.7 Накопители

- •5.8 Лотки, спуски

- •5.9 Расчет производительности автоматических транспортных устройств и скорости передвижения в них заготовок

- •Автоматические загрузочные устройства План

- •6.2 Загрузка штучных заготовок

- •6.3 Бункерные загрузочные устройства – (бзу)

- •6.4 Вибрационные загрузочные устройства (взу)

- •6.5 Роботы

- •Автоматизация контроля и сортировки деталей План

- •7.2 Устройство автоматического контроля

- •7.3 Классификация устройств автоматического контроля

- •7.4 Средства автоматического контроля

- •7.5 Автоматический контроль перед обработкой заготовок

- •7.6 Автоматический контроль в процессе обработкизаготовок

- •Блокирующее устройстве в отличие от автоподналадчика только останавливает станок, если размер детали выходит за поля допуска.

- •7.7 Контрольно-измерительные машины (ким)

- •7.7 Контрольно-сортировочные автоматы

- •Применение асу в механосборочном производстве План

- •8.2 Автоматическая система стабилизации сил резания и температуры в зоне резания

- •8.3 Следящие автоматические системы

- •8.4 Автоматические системы программного управления

- •8.5 Автоматические системы оптимального управления

- •8.6 Автоматические системы адаптивного управления

- •Автоматическое управление станками и станочными комплексами План

- •9.1 Общие положения

- •9.2 Аналоговые программные устройства

- •9.3 Системы циклового программного управления

- •9.4 Системы числового программного управления

- •9.5 Классификация станков чпу по виду движения инструмента

- •Комплексная автоматизация механосборочного производства План

- •10.1.1 Цели и задачи технологического процесса сборки

- •10.1.2 Требования к технологичности конструкции деталей

- •10.1.3 Структура и план технологического процесса сборки

- •10.1.4 Средства автоматической сборки

- •10.2 Автоматическое управление станочными комплексами

- •10.2.1 Асу роботизированными комплексами (ртк)

- •10.2.2 Асу автоматической линией

- •10.2.3 Асу гибким производственным модулем ( гпм )

- •10.3 Автоматизированные системы управления производством (асуп) и технологическими процессами (асутп)

- •Список рекомендуемой литературы

8.3 Следящие автоматические системы

Алгоритм этой системы построен на жестком повторении следящей системой задающего сигнала (рис.8.4)

n

n

5 4

8

6

Рисунок 8.4 Структурная схема следящей автоматической системы

Схема обеспечивает стабилизацию скорости резания при изменении диаметра обработки детали 4 . Изменение диаметра обеспечивается индуктивным датчиком 5 , кинематически связанным с суппортом станка и профилированной линейкой 6 . Сигнал, зафиксмрованный датчиком, усиливается усилителем 7 и подается в сравнивающее устройство 8. В сравнивающее устройство подается также сигнал от датчика 1. Последний в результате сравнения вырабатывает сигнал коррекции, который усиливается 2 и подается в привод двигателя станка 3 для регулирования n.

Такие системы повышают стойкость инструмента и производительность станка.

8.4 Автоматические системы программного управления

На рисунке 8.5 представлена укрупненная структурная схема числового программного устройcтва класса CNC .

Микропроцессор реализует логические параметрические операции, функции которых заданы программным путем. Программа хранится в блоке памяти . Переработка исходной информации, содержащейся в управляющей программе , ведется в соответствии с программой функционирования. Согласно этой программе формируются команды на приводы станка и его электроавтоматические устройства. Цифровые входы и выходы обеспечивают управление и связь со станком.

Основные достоинства процессорной техники, обуславливающие их применение для управления металлорежущими станками, следующие: низкая стоимость, гибкость, надежность, малые размеры и вес , малое время разработки СЧПУ, быстровозрастающие вычислительные возможности (объем памяти, скорость вычислений). Это открывает широкие перспективы для автоматизации путем непосредственного встраивания микропроцессорной управляющей техники в станки.

На

станок Со станка

Память

На

станок Со станка

Память

Рисунок 8.5 – Структурная схема программного устройства ЧПУ класса CNC

8.5 Автоматические системы оптимального управления

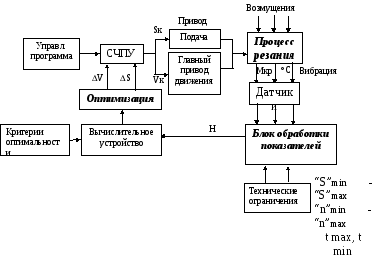

Такая система (рис.8.6) осуществляет автоматический поиск и поддерживание S (подачи) и V (скорости), которые обеспечивают экстремальное значение целевой функции H обработки при наличии технических ограничений t (глубины резания), Мкр, tС, Р (силы резания).

При обработке заготовок по заданной управляющей программе осуществляется автоматический поиск и поддержание таких сочетаний скорости резания V и подачи S которые обеспечивают обработку заготовки (детали) с заданной точностью при наличии технических и возмущающих воздействий (колебаний припуска, твёрдости материала заготовки, режущих свойств инструмента и др.).

Замеренные датчиком значения параметров процесса резания поступают в блок обработки показателей, куда одновременно поступают значения параметров ограничения процесса резания. Показатель целевой функции H поступает в вычислительное устройство, куда одновременно поступает заданное значение критерия оптимальности. Вычислительное устройство по заложенной в нём программе вычисляет сигнал оптимального управления, которое подаётся в оптимизатор. Последний определяет значение Y и S, с помощью которых корректируется процесс резания.

Рис.8.6 – Структурная схема оптимальной автоматической системы управления

Оптимальные системы особенно эффективно работают на фрезерных станках при обработке сложных заготовок, а также на токарных операциях.