- •Конспект лекций по курсу Металловедение и сварка Для специальности

- •Введение

- •1. Основы металловедения

- •1.1. Общие представления о строении металлов

- •1.1.1. Общие сведения

- •1.1.2. Понятие о плавлении и кристаллизации металлов и сплавов

- •1.1.3. Строение слитка

- •1.2. Структурное строение металлов

- •1.3. Полиморфизм (аллотропия)

- •1.4. Реальное строение металлов

- •1.4.1.Точечные дефекты

- •1.4.2. Линейные дефекты

- •1.5 Диаграмма прочность – плотность дефектов

- •1.6 Строение сплавов

- •1.7 Твердые растворы

- •1.8 Химические соединения

- •1.9 Механические смеси

- •1.10 Правило фаз (закон Гиббса)

- •1.11 Правило обрезков или правило рычага

- •1.12 Диаграмма состояния 1-го рода для сплавов, образующих механические смеси из чистых компонентов

- •1.13 Диаграмма состояния 2-го рода для сплавов с полной растворимостью компонентов в твердом и жидком состоянии

- •1.14 Диаграмма состояния 3 рода для сплавов с ограниченной растворимостью в твердом состоянии

- •1.15 Диаграмма состояния 4 рода сплавов образующих химические соединения

- •1.16 Диаграммы состояния системы с наличием полиморфного превращения

- •1.17 Связь между типом диаграммы состояния и свойствами сплавов

- •2. Железо и его соединение с углеродом

- •2.1 Диаграмма состояния Fe – цементит (метастабильная)

- •2.2 Классификация сталей

- •3 Физико-механические свойства материалов

- •3.1 Общие сведения

- •3.2 Определение механических свойств при растяжении

- •3.3 Ударная вязкость

- •3.4 Твердость материалов

- •3.4.1 Статические методы определения твердости

- •3.4.2 Динамические методы определения твердости

- •4. Сварка

- •4.1 Классификация способов сварки

- •4.2 Сварные соединения

- •4.2.1 Основные типы сварных соединений

- •4.2.2 Условные изображения и обозначения швов сварных соединений

- •4.3 Расчет сварных соединений на прочность

- •4.4 Понятие о свариваемости

- •4.5 Сварочные материалы

- •4.5.1 Проволока стальная сварочная

- •4.5.2 Порошковая проволока

- •4.5.3 Стальные покрытые электроды

- •4.54 Сварочные флюсы

- •4.5.5 Газы для сварки

- •4.5.6 Сварочные материалы для сварки арматурных и закладных изделий

- •4.6 Источники питания сварочной дуги

- •4.6.1 Свойства электрической сварочной дуги

- •4.6.2 Электрические характеристики источников питания

- •4.6.4 Требования к источникам питания

- •4.6.5 Классификация источников питания

- •4.6.6 Обозначение источников питания

- •4.6.7 Сварочные трансформаторы

- •4.6.3 Регулирование силы сварочного тока в трансформаторе

- •4.6.8 Сварочные генераторы

- •4.6.9 Сварочные выпрямители

- •4.6.10 Классификация сварочных полуавтоматов

- •4.6.12 Конструктивные особенности основных узлов сварочных полуавтоматов

- •4.6.13 Инструменты и приспособления сварщика

- •4.6.14 Обслуживание сварочного оборудования

- •5. Контроль сварных соединений

- •5.1 Дефекты сварных соединений

- •5.2 Методы контроля сварных швов

- •5.2.1 Внешний осмотр и измерения

- •5.2.2 Контроль аммиаком

- •5.2.3 Капиллярная дефектоскопия

- •5.2.4 Радиационная дефектоскопия

- •5.2.5 Ультразвуковой метод контроля

- •5.2.6 Магнитный метод дефектоскопии

- •5.2.7 Магнитографический метод контроля

- •5.2.8 Контроль плотности соединений

- •5.2.9 Методы контроля с разрушением сварных соединений

- •5.3 Устранение дефектов сварки

- •5.4 Последствия дефектов сварки

- •Литература

- •Приложение а – Выбор электродов

- •Приложение б – Выбор проволоки при сварке закладных изделий

- •Приложение в – Выбор проволоки для монтажных соединений

5.2.5 Ультразвуковой метод контроля

Этот метод основан на способности высокочастотных колебаний частотой около 20 000 Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т.е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8 – 2,5 МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров.

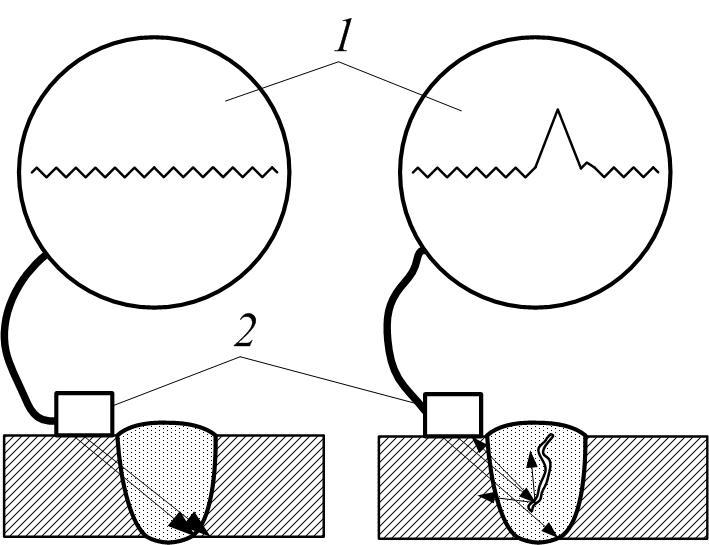

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений показана на рисунке.

1 – экран, 2 – щуп

Рисунок 73 – Ультразвуковой метод контроля сварных соединений

Ультразвуковой контроль сварных соединений проводится по ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» и позволяет осуществлять ультразвуковую диагностику качества сварных соединений, выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т.е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла, глицерин или специальный G-гел.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ, «ТОМОГРАФИК УД4-Т» и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4 – 15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).