- •Конспект лекций по курсу Металловедение и сварка Для специальности

- •Введение

- •1. Основы металловедения

- •1.1. Общие представления о строении металлов

- •1.1.1. Общие сведения

- •1.1.2. Понятие о плавлении и кристаллизации металлов и сплавов

- •1.1.3. Строение слитка

- •1.2. Структурное строение металлов

- •1.3. Полиморфизм (аллотропия)

- •1.4. Реальное строение металлов

- •1.4.1.Точечные дефекты

- •1.4.2. Линейные дефекты

- •1.5 Диаграмма прочность – плотность дефектов

- •1.6 Строение сплавов

- •1.7 Твердые растворы

- •1.8 Химические соединения

- •1.9 Механические смеси

- •1.10 Правило фаз (закон Гиббса)

- •1.11 Правило обрезков или правило рычага

- •1.12 Диаграмма состояния 1-го рода для сплавов, образующих механические смеси из чистых компонентов

- •1.13 Диаграмма состояния 2-го рода для сплавов с полной растворимостью компонентов в твердом и жидком состоянии

- •1.14 Диаграмма состояния 3 рода для сплавов с ограниченной растворимостью в твердом состоянии

- •1.15 Диаграмма состояния 4 рода сплавов образующих химические соединения

- •1.16 Диаграммы состояния системы с наличием полиморфного превращения

- •1.17 Связь между типом диаграммы состояния и свойствами сплавов

- •2. Железо и его соединение с углеродом

- •2.1 Диаграмма состояния Fe – цементит (метастабильная)

- •2.2 Классификация сталей

- •3 Физико-механические свойства материалов

- •3.1 Общие сведения

- •3.2 Определение механических свойств при растяжении

- •3.3 Ударная вязкость

- •3.4 Твердость материалов

- •3.4.1 Статические методы определения твердости

- •3.4.2 Динамические методы определения твердости

- •4. Сварка

- •4.1 Классификация способов сварки

- •4.2 Сварные соединения

- •4.2.1 Основные типы сварных соединений

- •4.2.2 Условные изображения и обозначения швов сварных соединений

- •4.3 Расчет сварных соединений на прочность

- •4.4 Понятие о свариваемости

- •4.5 Сварочные материалы

- •4.5.1 Проволока стальная сварочная

- •4.5.2 Порошковая проволока

- •4.5.3 Стальные покрытые электроды

- •4.54 Сварочные флюсы

- •4.5.5 Газы для сварки

- •4.5.6 Сварочные материалы для сварки арматурных и закладных изделий

- •4.6 Источники питания сварочной дуги

- •4.6.1 Свойства электрической сварочной дуги

- •4.6.2 Электрические характеристики источников питания

- •4.6.4 Требования к источникам питания

- •4.6.5 Классификация источников питания

- •4.6.6 Обозначение источников питания

- •4.6.7 Сварочные трансформаторы

- •4.6.3 Регулирование силы сварочного тока в трансформаторе

- •4.6.8 Сварочные генераторы

- •4.6.9 Сварочные выпрямители

- •4.6.10 Классификация сварочных полуавтоматов

- •4.6.12 Конструктивные особенности основных узлов сварочных полуавтоматов

- •4.6.13 Инструменты и приспособления сварщика

- •4.6.14 Обслуживание сварочного оборудования

- •5. Контроль сварных соединений

- •5.1 Дефекты сварных соединений

- •5.2 Методы контроля сварных швов

- •5.2.1 Внешний осмотр и измерения

- •5.2.2 Контроль аммиаком

- •5.2.3 Капиллярная дефектоскопия

- •5.2.4 Радиационная дефектоскопия

- •5.2.5 Ультразвуковой метод контроля

- •5.2.6 Магнитный метод дефектоскопии

- •5.2.7 Магнитографический метод контроля

- •5.2.8 Контроль плотности соединений

- •5.2.9 Методы контроля с разрушением сварных соединений

- •5.3 Устранение дефектов сварки

- •5.4 Последствия дефектов сварки

- •Литература

- •Приложение а – Выбор электродов

- •Приложение б – Выбор проволоки при сварке закладных изделий

- •Приложение в – Выбор проволоки для монтажных соединений

3.4.2 Динамические методы определения твердости

Метод Польди. Измерение твердости методом ударного отпечатка. Применяется для массивных деталей и конструкций, когда другие способы неприменимы (ГОСТ 18661-73).

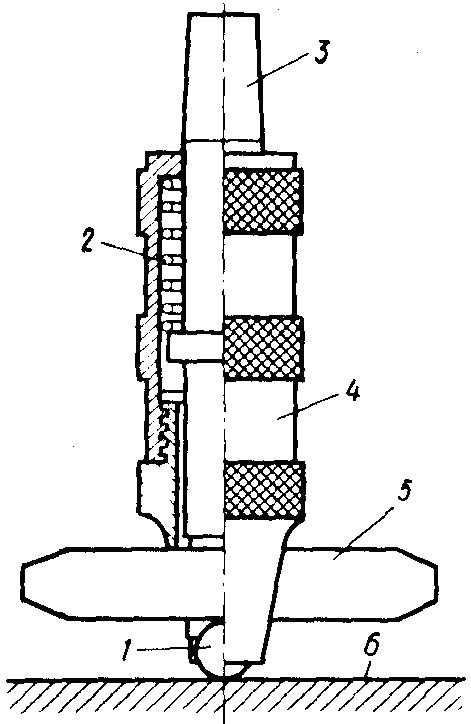

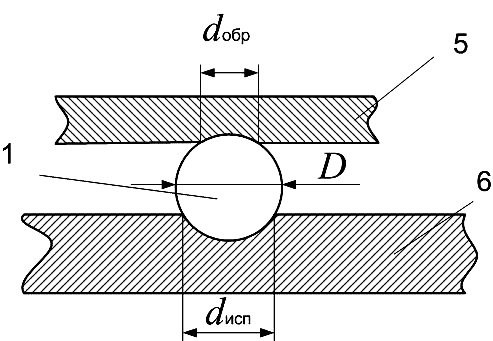

Для измерения твердости служит прибор (рисунок 40, а), состоящий из корпуса 4, бойка 3, шарика 1, пружины 2. В прибор закладывают эталон 5 (стальной брусок, твердость которого известна), а прибор устанавливают на поверхность исследуемой детали 6. При ударе молотка по верхней части бойка 3 шарик диаметром 10 мм вдавливается одновременно в испытуемую деталь и эталон, образуя при вдавливании лунки (рисунок 40, б).

а б

Рисунок 40 – Прибор (а) для испытания твердости и схема (б) испытания металлов методом ударного отпечатка

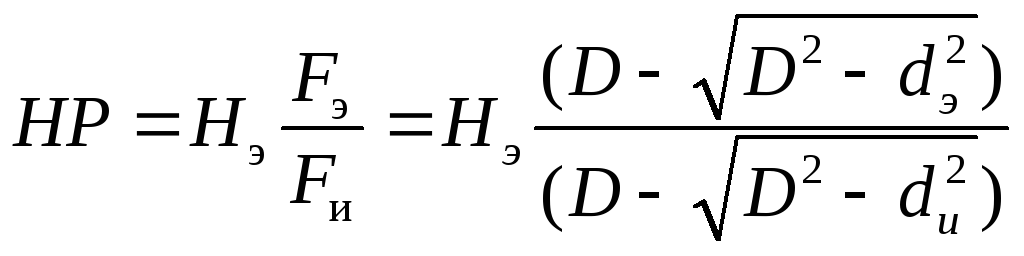

Чтобы вычислить твердость, измеряют диаметры отпечатков на образце и эталоне и сравнивают их. Твердость детали будет тем выше, чем меньше на ней поверхность отпечатка в сравнении с отпечатком на эталон. Число твердости HP, определенное методом ударного отпечатка, выражается в единицах Бринелля [Н/мм2 (кгс/мм2 )].

,

(17)

,

(17)

где Hэ – значение твердости по Бринеллю эталона,

Fэ и Fи – площадь поверхности отпечатка на эталоне и испытуемом образце, мм2

D – диаметр шарика, (10 мм)

dэ и dи – диаметр отпечатка эталона и испытуемого образца, мм

Определение твердости материалов по методу упругого отскока (метод Шора). Твердость оценивается в условных единицах, пропорционально высоте отскока бойка (ГОСТ 23273-78). Шкала имеет 140 делений для оценки высоты отскока. Достоинствами этого метода являются простота обращения с прибором, высокая производительность, возможность проверки шлифованных деталей без нарушения качества поверхности.

Важным

является тот факт, что существует

взаимосвязь всех механических свойств

материалов. Например, предел прочности

связан с твердостью

![]() .

.

4. Сварка

4.1 Классификация способов сварки

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми деталями при их местном нагреве и (или) пластическом деформировании (ГОСТ 2601-84). Национальная версия стандарта СТБ ИСО 857-1 устанавливающая однозначность терминов в области сварки в соответствии с международными нормами. Это позволяет обеспечить сопоставимость терминологии национального и международного уровня.

Все способы сварки по определению можно разделить на две группы: сварка плавлением и сварка давлением. Для сварки давлением характерно сжатие свариваемых деталей, которое обеспечивает пластическое деформирование металла в зоне сварки. Сварка плавлением выполняется без давления, а нагрев металла производится выше температуры плавления. К сварочным процессам относятся также наплавка – нанесение посредством сварки слоя металла на поверхность изделия, пайка и резка.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

При классификации процессов сварки выделяют три основных физических признака: форму вводимой энергии, наличие давления и вид инструмента носителя энергии. В зависимости от вводимой в изделие энергии сварочные процессы разделены на три класса:

термический – к нему относятся виды сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, газовая, высокочастотная, термитная, электрошлаковая, плазменная, электронно-лучевая, лазерная;

термомеханический - к нему относятся виды сварки, которые осуществляются с использованием тепловой энергии и давления: контактная, диффузионная;

механический – к нему относятся такие виды сварки, которые осуществляются с использованием механической энергии давления: трением, холодная, ультразвуковая.

К техническим признакам относятся способ защиты зоны сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла сварного шва различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, с комбинированной защитой. В качестве защитных могут быть применены активные газы (углекислый газ, азот, водород, водяной пар, смесь активных газов), инертные газы (аргон, гелий, смеси аргона с гелием), а также смеси инертных и активных газов.

По непрерывности процесса различают непрерывные и прерывистые виды сварки; по степени механизации – ручные, механизированные, автоматизированные и автоматические.

Краткая характеристика основных видов сварки.

При дуговой сварке расплавление основного и присадочного металла осуществляется электрической дугой, горящей между электродом и свариваемым металлом. Расплавленный основной и присадочный металл (электрод, проволока или лента) образуют сварочную ванну, в результате кристаллизации которой образуется сварной шов. Для получения полного проплавления свариваемых кромок, когда свариваемые элементы нельзя проплавить на всю толщину, перед сборкой под сварку выполняют разделку (скос) кромок.

Ручная дуговая сварка производится плавящимся покрытым электродом или неплавящимся электродом с газовой защитой.

При механизированной сварке в среде защитных газов сварочная проволока подается в зону дуги подающим механизмом. При использовании самозащитных сплошного сечения и ли порошковых сварочных проволок механизированная сварка выполняется без газовой защиты.

При сварке под флюсом сварочная проволока и гранулированный флюс подаются в зону дуги, горящей в полости, образованной парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывая на поверхность сварочной ванны, остывает и образует шлаковую корку, которая защищает расплавленный металл от вредного воздействия воздуха и замедляет охлаждение металла шва. Это обеспечивает получение качественного металла сварного шва при высокой производительности процесса.

Газовая сварка основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем. В качестве горючего газа для сгорания в кислороде применяют ацетилен, водород, пропанбутановую смесь, пары керосина, бензина, МАФ и другие газы.

При термитной сварке свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит - порошкообразную смесь алюминия с железной окалиной. При горении термита развивается высокая температура (более 2000С), образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий и заполняет зазор, кристаллизуется, образуя сварной шов.

Электрошлаковая сварка основана на плавлении свариваемого и присадочного металлов теплотой, выделяемой при прохождении электрического тока через расплавленный шлак в период установившегося процесса сварки. В начале процесса возникает дуга, которая, расплавив небольшое количество флюса, шунтируется, прекращается горение дуги и начинается прохождение тока через расплавленный шлак с большим выделением теплоты.

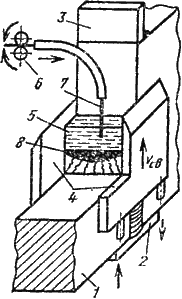

Рисунок Схема электрошлаковой сварки

Свариваемые заготовки 1 устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными ползунами 4 и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку 7 при помощи специального механизма подачи 6.

В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак 5. Шлак шунтирует дугу, она гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к раславлению кромок основного металла и электрода. Расплав стекает вниз и образует сварочную ванну 8, выжимая шлак вверх, и затвердевает.

Преимущества: возможна сварка металла любой толщины (с 16 мм). Заготовки с толщиной до 150 мм можно сваривать одним электродом, совершающим поперечное колебание в плоскости стыка, при толщине более 150 мм используются нескольких проволок. Есть опыт сварки толщиной до 2 м.

Недостаток способа – образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. Необходимо проведение термической обработки: нормализации или отжига для измельчения зерна.

Плазменная сварка основана на сжатии электрической дуги газом, находящимся под некоторым давлением, в результате чего газ получает ионизированное состояние, называемое плазмой. Температура плазменной сжатой дуги достигает 20000 - 25000с.

Электронно-лучевую сварку выполняют в вакуумных камерах. Теплота, расплавляющая металл, выделяется в результате бомбардировки поверхности металла электронами, имеющими большие скорости; анодом служит свариваемая деталь, катодом – вольфрамовая спираль электронной пушки.

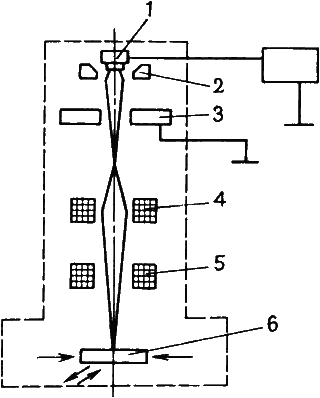

Рисунок Схема установки для электронно-дуговой сварки

Электроны, испускаемые катодом 1 электронной пушки, формируются в пучок электродом 2, расположенным непосредственно за катодом, ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей 20…150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системой 5 на обрабатываемое изделие 6. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность луча. Ток электронного луча невелик – от нескольких миллиампер до единиц ампер.

Лазерная сварка осуществляется мощным световым лучом, получаемым от оптического квантового генератора – лазера. Вакуум при сварке лазером не нужен, и ее можно выполнять на значительном расстоянии от генератора.

При контактной сварке разогрев и расплавление места соединения осуществляется теплотой, выделяемой при прохождении электрического тока через контакт свариваемых деталей; при приложении в этом месте сжимающего усилия образуется сварное соединение. По форме сварного соединения различают точечную, шовную, рельефную, стыковую контактную сварку. Точечная сварка в свою очередь подразделяется на одно-, двух- и многоточечную. Стыковая сварка по характеру протекания процесса делится на сварку с прерывистым и непрерывным оплавлением и сварку сопротивлением. Контактную сварку можно выполнять постоянным, переменным и пульсирующим током.

Диффузионную сварку осуществляют в вакууме за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации.

Газопрессовая сварка основана на нагреве концов стержней или труб по всей длине окружности многопламенными горелками до пластического состояния или плавления и последующего сдавливания стержней внешним усилием.

Ультразвуковая сварка основана на совместном воздействии на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

Сварка трением – сварка давлением при которой нагрев осуществляется теплотой, выделяющейся при трении, вызываемом при вращении свариваемых частей друг относительно друга. Место контакта разогревается и после приложения осевого усилия образуется сварное соединение.

Сварка взрывом – сварка при которой соединение осуществляется в результате вызванного взрывов соударения быстро движущихся частей.

Холодная сварка – сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей.