- •Конспект лекций по курсу Металловедение и сварка Для специальности

- •Введение

- •1. Основы металловедения

- •1.1. Общие представления о строении металлов

- •1.1.1. Общие сведения

- •1.1.2. Понятие о плавлении и кристаллизации металлов и сплавов

- •1.1.3. Строение слитка

- •1.2. Структурное строение металлов

- •1.3. Полиморфизм (аллотропия)

- •1.4. Реальное строение металлов

- •1.4.1.Точечные дефекты

- •1.4.2. Линейные дефекты

- •1.5 Диаграмма прочность – плотность дефектов

- •1.6 Строение сплавов

- •1.7 Твердые растворы

- •1.8 Химические соединения

- •1.9 Механические смеси

- •1.10 Правило фаз (закон Гиббса)

- •1.11 Правило обрезков или правило рычага

- •1.12 Диаграмма состояния 1-го рода для сплавов, образующих механические смеси из чистых компонентов

- •1.13 Диаграмма состояния 2-го рода для сплавов с полной растворимостью компонентов в твердом и жидком состоянии

- •1.14 Диаграмма состояния 3 рода для сплавов с ограниченной растворимостью в твердом состоянии

- •1.15 Диаграмма состояния 4 рода сплавов образующих химические соединения

- •1.16 Диаграммы состояния системы с наличием полиморфного превращения

- •1.17 Связь между типом диаграммы состояния и свойствами сплавов

- •2. Железо и его соединение с углеродом

- •2.1 Диаграмма состояния Fe – цементит (метастабильная)

- •2.2 Классификация сталей

- •3 Физико-механические свойства материалов

- •3.1 Общие сведения

- •3.2 Определение механических свойств при растяжении

- •3.3 Ударная вязкость

- •3.4 Твердость материалов

- •3.4.1 Статические методы определения твердости

- •3.4.2 Динамические методы определения твердости

- •4. Сварка

- •4.1 Классификация способов сварки

- •4.2 Сварные соединения

- •4.2.1 Основные типы сварных соединений

- •4.2.2 Условные изображения и обозначения швов сварных соединений

- •4.3 Расчет сварных соединений на прочность

- •4.4 Понятие о свариваемости

- •4.5 Сварочные материалы

- •4.5.1 Проволока стальная сварочная

- •4.5.2 Порошковая проволока

- •4.5.3 Стальные покрытые электроды

- •4.54 Сварочные флюсы

- •4.5.5 Газы для сварки

- •4.5.6 Сварочные материалы для сварки арматурных и закладных изделий

- •4.6 Источники питания сварочной дуги

- •4.6.1 Свойства электрической сварочной дуги

- •4.6.2 Электрические характеристики источников питания

- •4.6.4 Требования к источникам питания

- •4.6.5 Классификация источников питания

- •4.6.6 Обозначение источников питания

- •4.6.7 Сварочные трансформаторы

- •4.6.3 Регулирование силы сварочного тока в трансформаторе

- •4.6.8 Сварочные генераторы

- •4.6.9 Сварочные выпрямители

- •4.6.10 Классификация сварочных полуавтоматов

- •4.6.12 Конструктивные особенности основных узлов сварочных полуавтоматов

- •4.6.13 Инструменты и приспособления сварщика

- •4.6.14 Обслуживание сварочного оборудования

- •5. Контроль сварных соединений

- •5.1 Дефекты сварных соединений

- •5.2 Методы контроля сварных швов

- •5.2.1 Внешний осмотр и измерения

- •5.2.2 Контроль аммиаком

- •5.2.3 Капиллярная дефектоскопия

- •5.2.4 Радиационная дефектоскопия

- •5.2.5 Ультразвуковой метод контроля

- •5.2.6 Магнитный метод дефектоскопии

- •5.2.7 Магнитографический метод контроля

- •5.2.8 Контроль плотности соединений

- •5.2.9 Методы контроля с разрушением сварных соединений

- •5.3 Устранение дефектов сварки

- •5.4 Последствия дефектов сварки

- •Литература

- •Приложение а – Выбор электродов

- •Приложение б – Выбор проволоки при сварке закладных изделий

- •Приложение в – Выбор проволоки для монтажных соединений

4.2 Сварные соединения

4.2.1 Основные типы сварных соединений

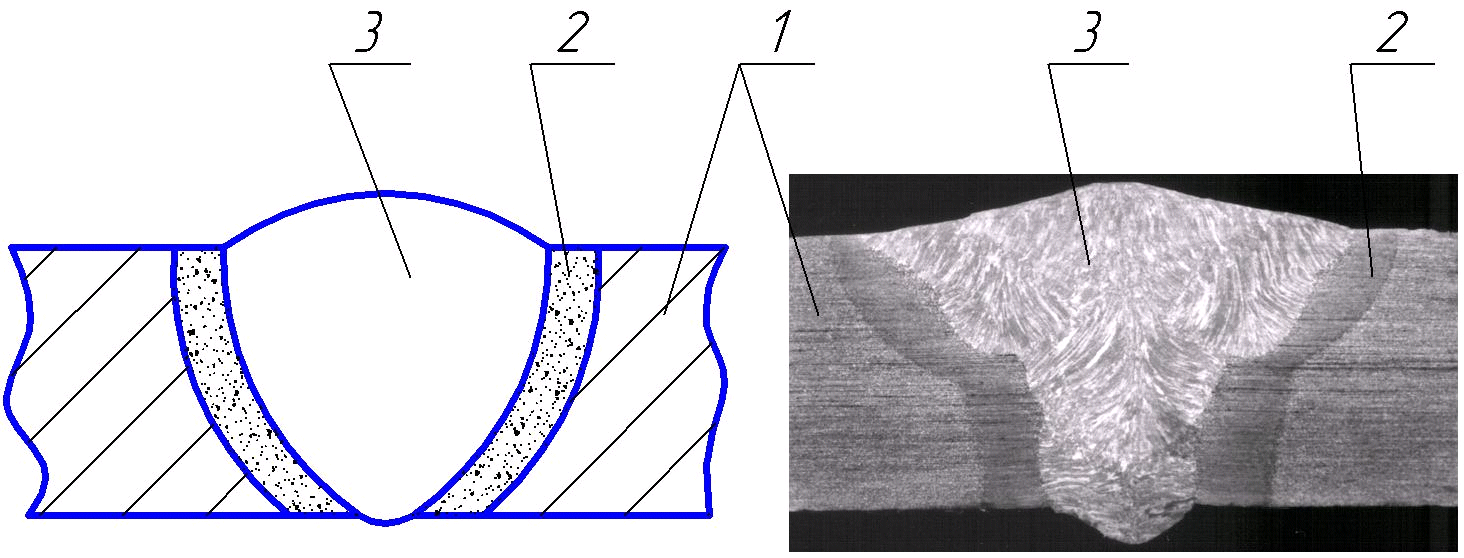

Сварным соединением называют конструкцию или ее часть, в которой отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла с изменениями от термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла. При дуговой сварке плавлением сварной шов представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии. Свойства сварного соединения определяются свойствами металла самого шва и зоны термического влияния.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации (затвердевания) жидкого металла сварочной ванны.

Рисунок – Химическая неоднородность сварного соединения (а – схема, б – микроструктура): 1 – свариваемые детали, 2 – зона термического влияния (ЗТВ), 3 – сварной шов

Сварные швы классифицируют по ряду признаков:

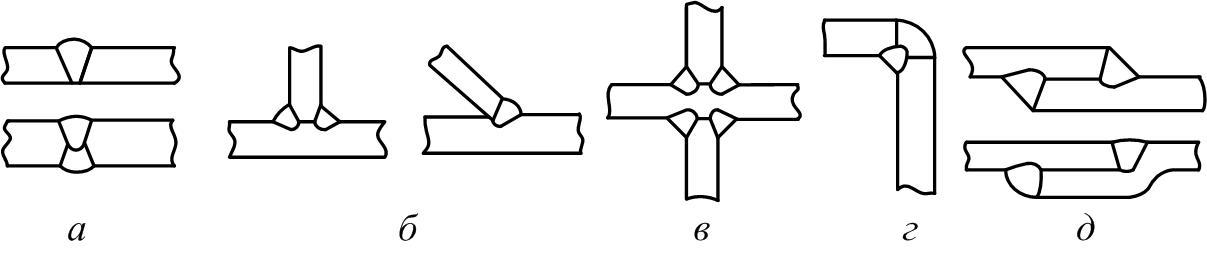

По типу соединений

Стыковое соединение (рисунок 41, а) – сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Угловое соединение (рисунок 41, б) – сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Нахлесточное соединение (рисунок 41, в) – сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Тавровое соединение (рисунок 41, г) – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Торцовое соединение (рисунок 41, д) – сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Рисунок 41 – Основные типы сварных соединений

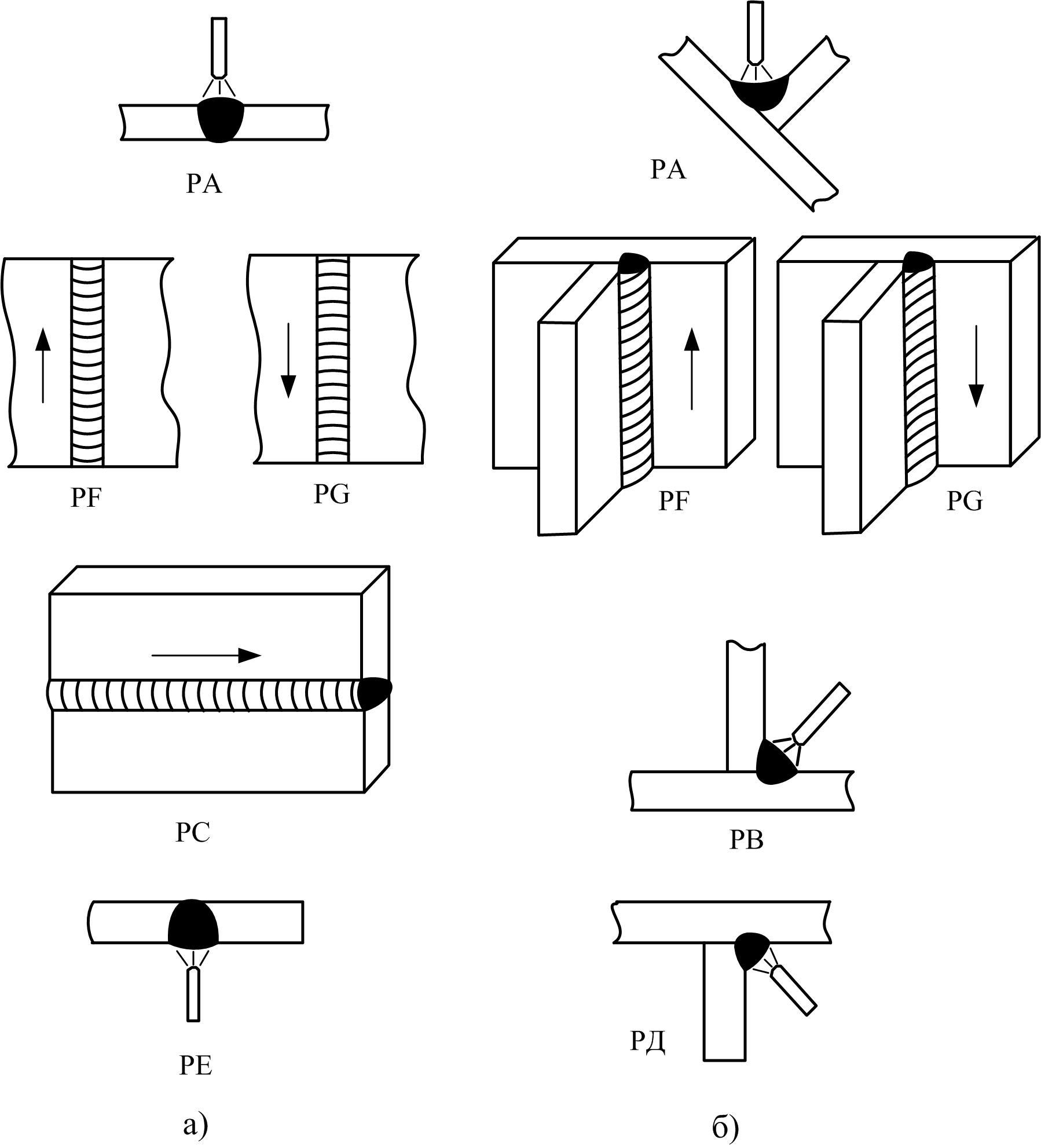

По положению в пространстве

нижние (т.е. швы, расположенные в нижнем пространственном положении), вертикальные (расположенные в вертикальном положении),

горизонтальные (расположенные в горизонтальном положении) и потолочные (расположенные в потолочном положении).

Горизонтальные угловые швы дополнительно подразделяют на горизонтально-вертикальные (расположенные на стыке горизонтального и нижнего положений) и горизонтально-потолочные (расположенные на стыке горизонтального и потолочного положений). Необходимо отметить, что кроме понятия «положение швов в пространстве» существует родственное ему понятие «положение швов при сварке» (или «положение сварки»).

Положение швов при сварке определяет не только расположение швов в пространстве, но и направление сварки. На рисунке 42 показаны базовые положения стыковых и угловых швов при ручной дуговой сварке по ГОСТ 11969-93 (ISO 6947:1990) «Сварные швы. Положения при сварке. Определения и обозначения углов наклона и поворота».

РА – нижнее; PF – вертикальное снизу вверх; PG – вертикальное сверху вниз; PC – горизонтальное; РЕ – потолочное; РВ – горизонтально-вертикальное; РД – горизонтально-потолочное

Рисунок 42 – Положения сварки при выполнении стыковых (а) и угловых (б) швов при ручной дуговой сварке

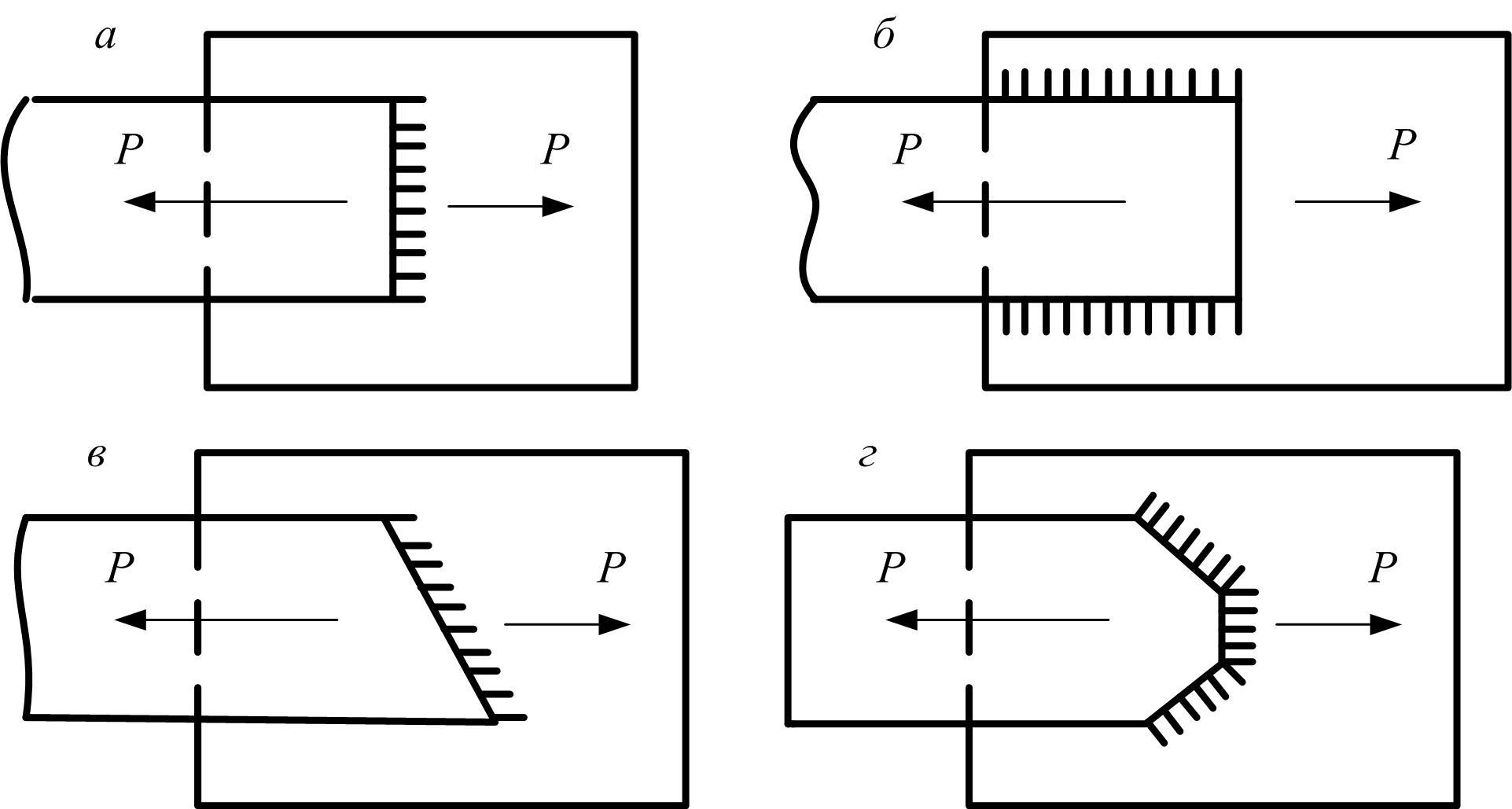

По положению относительно действующего усилия

лобовые, фланговые, косые и комбинированные (рисунок 43).

а – лобовое; б – фланговое; в – косое; г – комбинированное

Рисунок 43 – Положение сварных швов относительно действующего усилия Р

По протяженности угловые швы

Непрерывный шов – сварной шов без промежутков по длине.

Прерывистый шов – сварной шов с промежутками по длине.

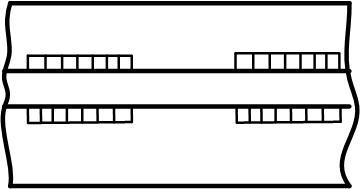

Цепной прерывистый шов – двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Рисунок 44 – Цепной прерывистый шов

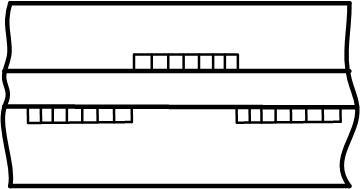

Шахматный прерывистый шов – двухсторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны

Рисунок 45 – Шахматный прерывистый шов

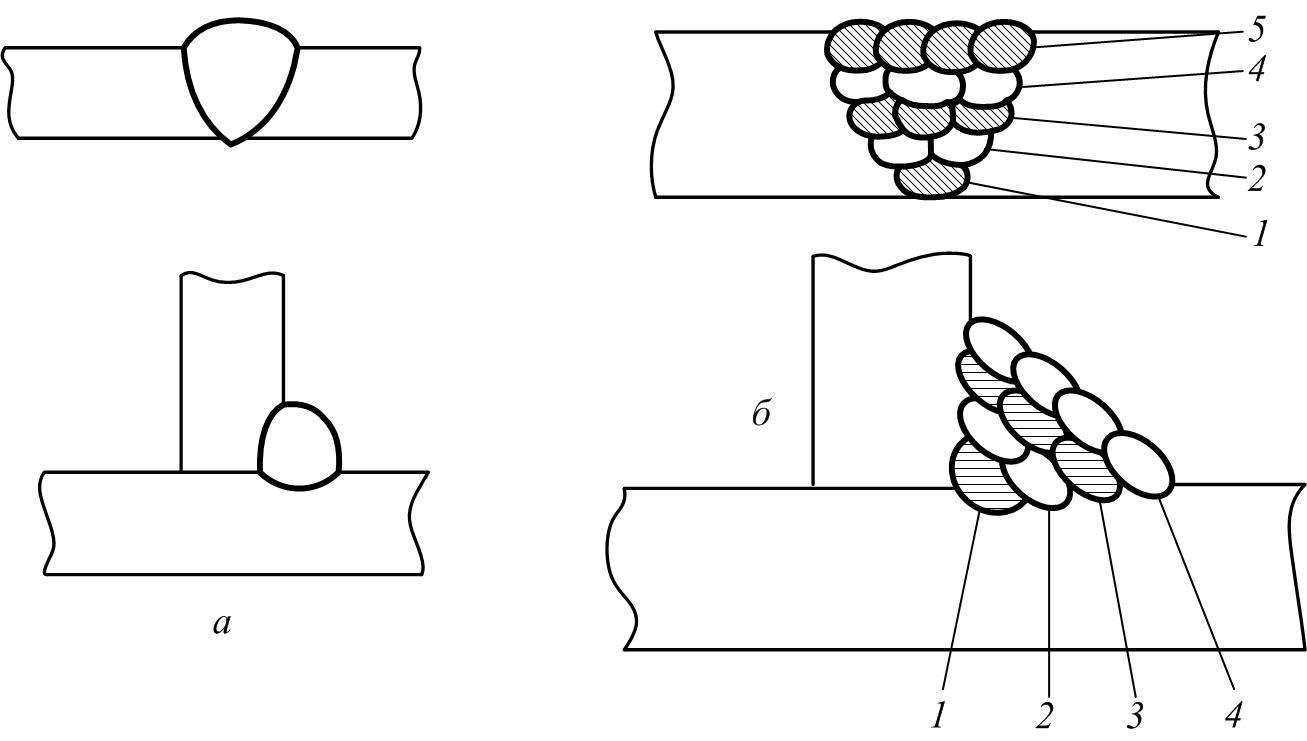

Многослойный шов – это шов выполненный за несколько проходов.

Подварочный шов – меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва.

Прихватка – короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

Монтажный шов – сварной шов, выполняемый при монтаже конструкции

Валик – Металл сварного шва, наплавленный или переплавленный за один проход.

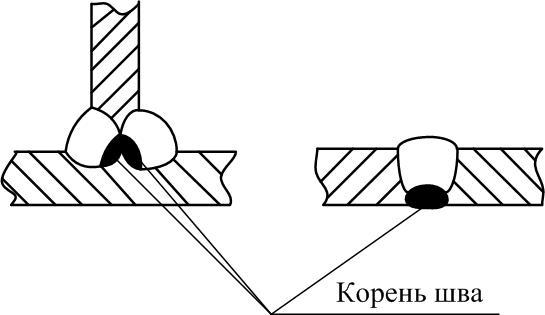

Корень шва – Часть сварного шва, наиболее удаленная от его лицевой поверхности (рисунок 46).

Рисунок 46 – Корень шва

По форме поверхности шва:

на выпуклые и прямые стыковые швы, а также выпуклые, вогнутые и прямые угловые швы. Прямые стыковые швы — это швы, поверхность которых заподлицо с основным металлом, прямые угловые — швы, ограниченные плоскостью, проходящей через видимые линии границы сварного шва с основным металлом. Прямые стыковые швы и вогнутые угловые швы с плавным переходом к основному металлу хорошо работают при динамических нагрузках.

а – выпуклая; б – прямая; в – вогнутая

Рисунок 47 – Форма поверхности сварных швов

По количеству слоев

однослойные (однопроходные) и многослойные (рисунок). Под слоем сварного шва понимают часть металла шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

цифрами показаны слои швов

Рисунок 48 – Однослойные (а) и многослойные (б) сварные швы

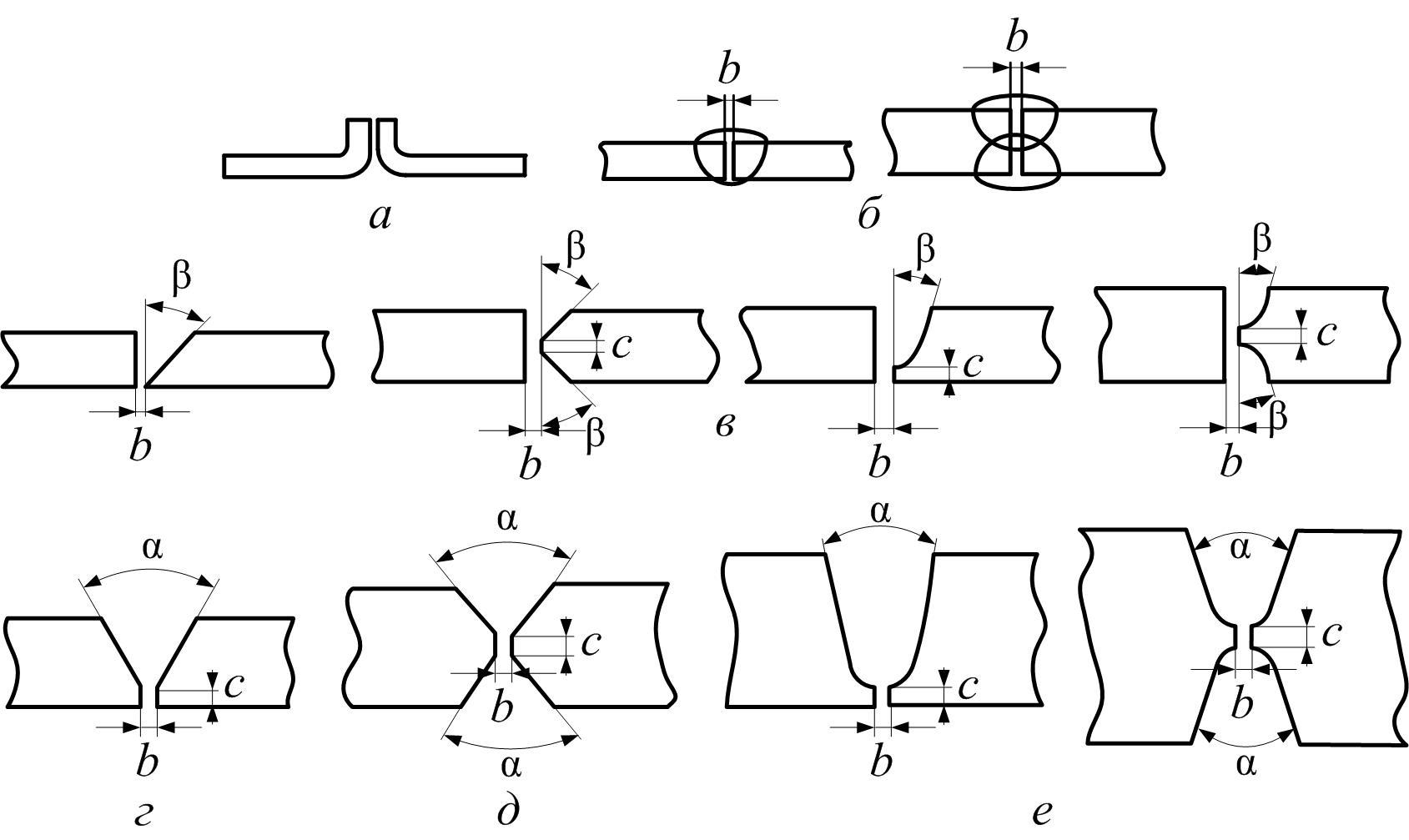

По форме разделки кромок соединяемых деталей различают следующие основные типы стыковых швов:

- с отбортовкой кромок (рисунок 49, а);

- без разделки кромок - односторонние и двусторонние (рисунок 49, б);

- с разделкой одной кромки – односторонней, двусторонней; с прямолинейной или криволинейной формой разделки (рисунок 49, в);

- с односторонней разделкой двух кромок;

- с V-образной разделкой (рисунок 49, г);

- с двусторонней разделкой двух кромок;

- Х-образной разделкой (рисунок 49, д).

Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U-образная разделка, (рисунок 49, е).

Рисунок 49 – Виды стыковых швов по форме подготовки кромок.

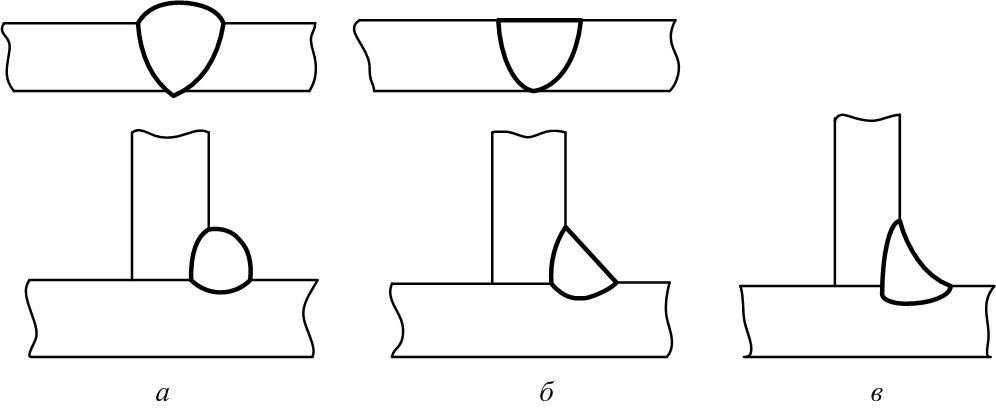

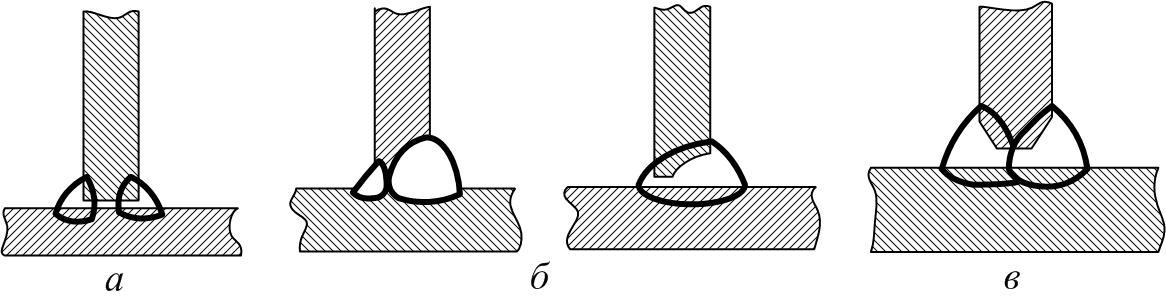

По форме поперечного сечения угловые и тавровые швы могут быть без разделки кромок (рисунок 50, а), с односторонней разделкой кромки (рисунок 50, б), с двусторонней разделкой кромок (рисунок 50, в). По протяженности угловые и тавровые швы могут быть непрерывными и прерывистыми с шахматным и цепным расположением отрезков шва. Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнежнего листов - их часто называют электрозаклепками, либо путем проплавления верхнего листа через предварительно проделанное в верхнем листе отверстие. Прорезные швы получают путем приварки верхнего (накрывающего) листа к нижнему угловым швом по периметру прорези.

Рисунок 50 – Виды швов тавровых соединений

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины (при односторонней ручной дуговой сварке до 4 мм, при двусторонней – до 6 мм, при сварке под флюсом до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в корень соединения и полного проплавления кромок на всю их толщину.

Подготовку кромок при ручной дуговой сварке конструкций из листового металла и сортового проката покрытыми электродами регламентирует ГОСТ 5264-80. Форму разделки кромок и их сборку под сварку (см.рисунок 49) характеризуют основные конструктивные элементы: зазор b, притупление с, угол скоса кромки и угол разделки кромок , равный или 2 в зависимости от того, односторонний или двусторонний скос кромки в соединении.

Стандартный угол скоса кромок в зависимости от способа сварки и типа соединения изменяется в пределах от 8-10° до 45-50. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок посравнению с У-образной позволяет уменьшить объем наплавленного металла в 1,6 - 1,7 раза и уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость кантовать свариваемые изделия или вести сварку с одной стороны шва в неудобном потолочном положении.

Притупление с обычно составляет (1-2)1 мм. Его назначение – обеспечить правильное формирование шва и предотвратить прожоги в корне шва. Зазор b обычно равен 1 – 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва.

Элементы геометрической формы сварного шва: при стыковых соединениях – ширина и высота шва, при угловых, тавровых и нахлесточных соединениях –катет шва и глубина проплавления.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой, так и с обратной стороны. В стыковых, особенно односторонних, швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также трудно проварить корень шва на всю его толщину (рисунок 50, б-в). Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.