- •Новосибирск

- •Лабораторная работа № 9. Макроскопический анализ сплавов…………..128 Лабораторная работа № 10. Микроскопический анализ сплавов…………135 Введение

- •Лабораторная работа № 1 определение твердости металлов и сплавов

- •1.1. Цель работы:

- •1.2. Теоретическое обоснование

- •Твердость по Бринеллю

- •1− Столик для центровки образца;2 − маховик; 3 − грузы; 4 − шарик; 5− электродвигатель

- •Метод Роквелла

- •Шкалы для определения твердости по Роквеллу

- •Метод Виккерса

- •1 − Столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

- •4− Педаль пускового рычага;5− подвеска с призмой;6− микроскоп

- •Метод микротвердости − метод Хрущева-Берковича

- •12− Грузы;13− ручка нагружения

- •Твердомер тэмп-2

- •1.3. Оборудование и материалы для выполнения лабораторной работы

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы:

- •Литература

- •Диаграмма растяжения

- •Определение твердости материалов

- •Определение твердости по шкале Мооса

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •2.3. Контрольные вопросы:

- •Лабораторная работа № 3 диаграммы состояния двойных сплавов

- •3.2. Теоретическое обоснование

- •Диаграмма с полной нерастворимостью компонентов в твердом состоянии

- •Диаграмма с полной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с ограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с образованием химического соединения между компонентами

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Литература

- •Диаграмма состояния железо-углерод

- •4.3. Порядок выполнения работы

- •4.4. Содержание работы

- •4.5. Контрольные вопросы

- •Литература

- •1 Индивидуальное задание по теме «Диаграмма состояния Fe- Fe3c»

- •Контрольные вопросы для защиты задания

- •Литература

- •Классификация углеродистых сталей

- •Углеродистые конструкционные стали

- •Углеродистые инструментальные стали

- •Микроисследование углеродистой стали

- •Химический и фазовый состав сталей

- •5.3. Порядок выполнения работы:

- •5.4. Содержание отчета:

- •5.6. Контрольные вопросы:

- •Литература Лабораторная работа № 6 микроструктура и свойства чугунов

- •6.2. Теоретическое обоснование

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Легированные чугуны

- •6.3. Порядок выполнения работы

- •6.4. Содержание отчета

- •6.5. Оборудование и материалы:

- •6.6. Контрольные вопросы

- •Литература

- •Лабораторная работа № 7 термическая обработка углеродистой стали

- •7.2. Теоретическое обоснование

- •7.3. Порядок выполнения работы:

- •Термообработка стали 50

- •Термообработка стали у12 (или стали у8)

- •9.4. Содержание отчета

- •9.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 8 исследование влияния термической обработки на механические свойства сплава на основе алюминия

- •8.2. Теоретическое обоснование

- •10.3. Порядок выполнения работы

- •Результаты проведенного эксперимента

- •8.4. Содержание отчета

- •8.5. Контрольные вопросы

- •Литература

- •Определение твердости по Бринеллю

- •Соотношение значений твердости, определяемых методами Бринелля и Роквелла

- •Соотношение значений твердости, определяемых разными методами

- •Химический состав (%) и некоторые свойства деформируемых и литейных сплавов на основе алюминия

- •Рекомендуемая литература Основная

- •Дополнительная и справочная

- •Лабораторная работа 9 макроскопический анализ сплавов

- •1.2. Теоретическое обоснование

- •Макроскопическое исследование металла, обработанного давлением

- •1.3. Порядок выполнения работы

- •1.4. Содержание отчета

- •1.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 10 микроскопический анализ (микроанализ)

- •2.2. Теоретическое обоснование

- •Основные характеристики полировальных алмазных паст

- •Последовательность работы на микроскопе

- •Определение величины зерна в стали

- •Характеристики структуры стали с разной величиной баллов

- •Пересчет номера зерна на стандартное увеличение (100×) при использовании увеличений от 25× до 800×

- •Изучение неметаллических включений

- •2.3. Порядок выполнения работы

- •2.4. Методические указания

- •2.5.Содержание отчета

- •2.6. Контрольные вопросы

- •Литература

- •Травление микрошлифов

Метод Роквелла

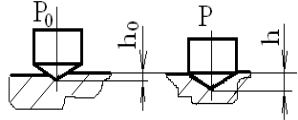

Определение твердости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса (рис. 1.4) или стального шарика с последующим измерением глубины вдавливания h.

Рис. 1.4. Схема измерения твердости алмазным конусом

В зависимости от природы материала используют три шкалы твердости (таблица 1.1):

Таблица 1.1

Шкалы для определения твердости по Роквеллу

|

Шкала |

Обозначение |

Индентор |

Нагрузка, кгс |

Пределы измерения твердости |

Область применения | ||

|

P0 |

P1 |

P | |||||

|

A |

HRA |

Алмазный конус с углом в вершине 120° |

10 |

50 |

60 |

70-85 |

Для особо твердых материалов для тонких листовых материалов или тонких (0,5-1,0 мм) слоев |

|

B |

HRB |

Стальной закаленный шарик Ø1,5875 |

10 |

90 |

100 |

25-100 |

Для относительно мягких материалов < 400 НВ |

|

C |

HRC |

Алмазный конус с углом в вершине 120° |

10 |

140 |

150 |

22-68 |

Для относительно твердых материалов > 450 НВ |

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (10 кгс) для плотного соприкосновения наконечника с образцом.

Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р (60, 100 или 150 кгс). После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0.

За единицу твердости по Роквеллу принята величина, соответствующая перемещению наконечника на 0,2 мм. Твердость по Роквеллу определяется по формуле (для шкал А и С):

![]() ,

(1.5)

,

(1.5)

где h1 – глубина внедрения (мм) наконечника под действием предварительной нагрузки 10 кг;

h − глубина внедрения (мм) наконечника под действием общей нагрузки 60, 100 или 150 кг после ее снятия и оставления нагрузки 10 кг;

К − постоянная величина, равная для шарика 0,26 и для конуса 0,2;

с − цена деления циферблата индикатора, соответствующая углублению шарика или конуса на 0,2 мм.

Прибор измеряет глубину отпечатка алмазного конуса (стального шарика) или, точнее, разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой. Поэтому чем тверже измеряемый материал и, следовательно, меньше h, тем больше должно быть число твердости. Наоборот, чем мягче измеряемый материал и больше величина h, тем меньше число твердости, т. е. числа твердости по Роквеллу возрастают с увеличением твердости материала, что позволяет сравнить числа Роквелла с числами Бринелля (соотношения неточные).

Твердость по Роквеллу − число отвлеченное и выражается в условных единицах. В зависимости от того, чей и при какой нагрузке производится испытание, то есть по какой шкале А, В или С, число твердости обозначается HRA, HRB, HRC.

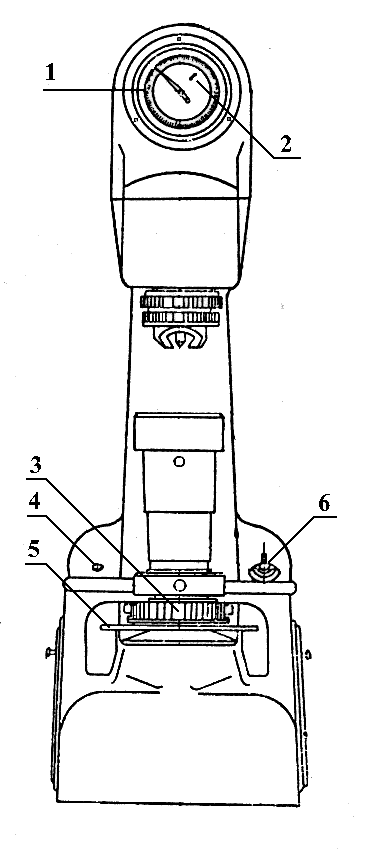

Внешний вид и кинематическая схема прибора показана на рис. 1.5.

1 – индикатор; 2 – точка для грубой настройки;

3 – барабан; 4 – лампа; 5 – клавиша; 6 − тумблер

а) б)

Рис. 1.5. Твердомер Роквелла (а) и кинематическая схема (б)

Порядок работы на приборе Роквелла. Подключают к сети и включают тумблер 6. При этом должна загореться красная лампочка 4. Электродвигатель и механизм прибора позволяет плавно прикладывать нагрузку в течение 4 с.

Выбрав образец для измерений, кладут его на измерительный стол и вращением барабана 3 совмещают нуль шкалы С (черная) с большой стрелкой индикатора 1. Сначала дают предварительную нагрузку. Для этого образец вместе со столиком, на котором он находится, путем ручного вращения винта по часовой стрелке поджимают к индентору с силой 10 кгс.

Признаком указанной нагрузки является установление маленькой стрелки шкалы индикатора на красной точке 2. При этом большая стрелка индикатора не должна отклоняться от нуля более чем на 5 делений. Если это отклонение больше, значит образец пружинит или индентор попал на неровность поверхности. При этом нужно опустить стол и начать испытание на новом месте. При отклонении большой стрелки при нагрузке 10 кг менее чем на 5 делений индикатор ставят на нуль путем вращения барабана 3. После этого дают основную нагрузку в 150 кгс путем нажатия клавиши 5. Под действием этой нагрузки индентор вдавливается в материал и стрелка индикатора передвигается на определенное число делений.

Когда стрелка индикатора останавливается, основная нагрузка автоматически снимается и на индентор действует только предварительная нагрузка. Стрелка индикатора показывает теперь разность между глубиной вдавливания под действием основной нагрузки (после снятия этой нагрузки) и предварительной нагрузкой (при действии этой нагрузки).

При измерении твердости по методу HRC шкала делится на 100 единиц твердости. Полная шкала соответствует разностному ходу индентора, равному 0,2 мм. Твердость испытуемого материала считывается непосредственно с индикатора прибора.

При решении вопроса о возможности проведения испытаний изделия следует учитывать состояние опорной поверхности этого изделия.

Так как испытание основано на измерении глубины отпечатка, то точных результатов нельзя получить в тех случаях, когда опорная поверхность изделия вследствие неровностей, грубой обработки, окалины, заусенцев или других пороков не может плотно прилегать к опорному столу.

На приборе не разрешается испытывать:

а) неоднородные по структуре сплавы (например, чугун);

б) хрупкие изделия и изделия, имеющие на поверхности раковины, следы грубой обработки и другие дефекты;

в) изделия, которые могут пружинить или деформироваться под действием нагрузки;

г) изделия с толщиной менее чем восьмикратная глубина отпечатка;

д) криволинейные поверхности.

К достоинствам метода Роквелла следует отнести:

− высокую производительность. Измерение твердости по Роквеллу требует меньше времени (30-60 с), чем по Бринеллю;

− простоту обслуживания. Здесь не нужно измерять размеры отпечатка, так как число твердости отсчитывают непосредственно по шкале твердомера (она указана стрелкой);

− сохранение качественной поверхности после испытания. Измерение твердости по Роквеллу оставляет меньший отпечаток на поверхности детали, что практически не связано с порчей поверхности изделия;

− точность измерения;

− возможность проведения испытаний деталей после поверхностного упрочнения и объемной закалки.

Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей, которые под действием нагрузки деформироваться.

Твердость очень тонких слоев металла (толщиной менее 0,3 мм) с указанными нагрузками 60 и 150 кгс измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев, и указывает, следовательно, твердость нижележащих областей. Вместе с тем с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего понижается точность измерения (особенно для металлов с твердостью более HRC 60). Для этих же целей иногда применяют приборы типа супер-роквелл, у которых твердость измеряют с меньшей нагрузкой и с меньшей глубиной вдавливания. Предварительная нагрузка составляет 3 кгс, а каждое деление (единица шкалы) индикатора соответствует глубине вдавливания, равной 1 мкм, Поэтому чувствительность этих приборов заметно выше.