- •Новосибирск

- •Лабораторная работа № 9. Макроскопический анализ сплавов…………..128 Лабораторная работа № 10. Микроскопический анализ сплавов…………135 Введение

- •Лабораторная работа № 1 определение твердости металлов и сплавов

- •1.1. Цель работы:

- •1.2. Теоретическое обоснование

- •Твердость по Бринеллю

- •1− Столик для центровки образца;2 − маховик; 3 − грузы; 4 − шарик; 5− электродвигатель

- •Метод Роквелла

- •Шкалы для определения твердости по Роквеллу

- •Метод Виккерса

- •1 − Столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

- •4− Педаль пускового рычага;5− подвеска с призмой;6− микроскоп

- •Метод микротвердости − метод Хрущева-Берковича

- •12− Грузы;13− ручка нагружения

- •Твердомер тэмп-2

- •1.3. Оборудование и материалы для выполнения лабораторной работы

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы:

- •Литература

- •Диаграмма растяжения

- •Определение твердости материалов

- •Определение твердости по шкале Мооса

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •2.3. Контрольные вопросы:

- •Лабораторная работа № 3 диаграммы состояния двойных сплавов

- •3.2. Теоретическое обоснование

- •Диаграмма с полной нерастворимостью компонентов в твердом состоянии

- •Диаграмма с полной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с ограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с образованием химического соединения между компонентами

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Литература

- •Диаграмма состояния железо-углерод

- •4.3. Порядок выполнения работы

- •4.4. Содержание работы

- •4.5. Контрольные вопросы

- •Литература

- •1 Индивидуальное задание по теме «Диаграмма состояния Fe- Fe3c»

- •Контрольные вопросы для защиты задания

- •Литература

- •Классификация углеродистых сталей

- •Углеродистые конструкционные стали

- •Углеродистые инструментальные стали

- •Микроисследование углеродистой стали

- •Химический и фазовый состав сталей

- •5.3. Порядок выполнения работы:

- •5.4. Содержание отчета:

- •5.6. Контрольные вопросы:

- •Литература Лабораторная работа № 6 микроструктура и свойства чугунов

- •6.2. Теоретическое обоснование

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Легированные чугуны

- •6.3. Порядок выполнения работы

- •6.4. Содержание отчета

- •6.5. Оборудование и материалы:

- •6.6. Контрольные вопросы

- •Литература

- •Лабораторная работа № 7 термическая обработка углеродистой стали

- •7.2. Теоретическое обоснование

- •7.3. Порядок выполнения работы:

- •Термообработка стали 50

- •Термообработка стали у12 (или стали у8)

- •9.4. Содержание отчета

- •9.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 8 исследование влияния термической обработки на механические свойства сплава на основе алюминия

- •8.2. Теоретическое обоснование

- •10.3. Порядок выполнения работы

- •Результаты проведенного эксперимента

- •8.4. Содержание отчета

- •8.5. Контрольные вопросы

- •Литература

- •Определение твердости по Бринеллю

- •Соотношение значений твердости, определяемых методами Бринелля и Роквелла

- •Соотношение значений твердости, определяемых разными методами

- •Химический состав (%) и некоторые свойства деформируемых и литейных сплавов на основе алюминия

- •Рекомендуемая литература Основная

- •Дополнительная и справочная

- •Лабораторная работа 9 макроскопический анализ сплавов

- •1.2. Теоретическое обоснование

- •Макроскопическое исследование металла, обработанного давлением

- •1.3. Порядок выполнения работы

- •1.4. Содержание отчета

- •1.5. Контрольные вопросы

- •Литература

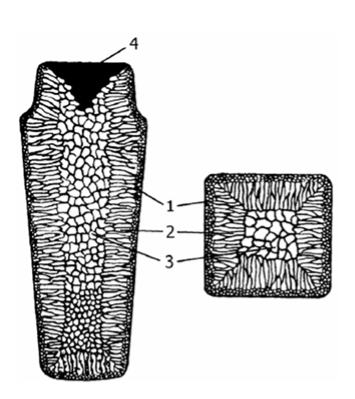

- •Лабораторная работа № 10 микроскопический анализ (микроанализ)

- •2.2. Теоретическое обоснование

- •Основные характеристики полировальных алмазных паст

- •Последовательность работы на микроскопе

- •Определение величины зерна в стали

- •Характеристики структуры стали с разной величиной баллов

- •Пересчет номера зерна на стандартное увеличение (100×) при использовании увеличений от 25× до 800×

- •Изучение неметаллических включений

- •2.3. Порядок выполнения работы

- •2.4. Методические указания

- •2.5.Содержание отчета

- •2.6. Контрольные вопросы

- •Литература

- •Травление микрошлифов

Химический состав (%) и некоторые свойства деформируемых и литейных сплавов на основе алюминия

|

Сплав |

Сu |

Si |

Mg |

Mn |

Ni |

Fe |

Режим термической обработки |

НВ |

σв, МПа/м2 (кгс/мм2) |

δ, % |

Назначение сплава |

|

АК-4 |

1,9-2,5 |

0,5-1,2 |

1,4-1,8 |

− |

0,8-1,3 |

0,8-1,3 |

Закалка 500-520 ºС в воде |

100 |

38 |

6 |

Для поршней |

|

АК6 |

1,8-2,6 |

0,7-1,2 |

0,4-0,8 |

0,4-0,8 |

≤ 0,1 |

≤ 0,7 |

Отпуск 150-175 ºС, 12–15 ч. |

100 |

40 |

12 |

Для штамповки фасонных деталей |

|

Д1 |

3,8-4,8 |

0,7 |

0,4-0,8 |

0,4-0,8 |

≤ 0,1 |

≤ 0,7 |

Закалка 495-515ºС в воде |

100 |

40 |

15 |

Листы, трубы, фасонные профили, винты |

|

Д16 |

3,8-4,9 |

0,6 |

1,2-1,8 |

0,3-0,9 |

≤ 0,1 |

≤ 0,5 |

Естественное старение 8-10 суток |

120 |

47 |

15 |

То же |

|

В95 |

1,4-2,0 |

– |

1.8-2,8 |

0,2-0,6 |

Zn ~ 5,0−7,0 |

Сr ~ 0,1-0,25 |

Закалка 460-480 ºС, 3 ч., кипящая вода; отпуск 150-120 ºС, 20 ч. |

100 |

60 |

12 |

Листы, трубы, фасонные профили, винты |

|

АЛ4 |

– |

8,0-10,5 |

0,17-0,3 |

0,25-0,5 |

– |

0,6-1,2 |

1,0-1,5 |

4,5-5,5 |

0,35-0,6 |

3 |

Картеры и блоки цилиндров, корпуса карбюраторов и др., отливки |

|

АЛ5 |

|

|

|

– |

– |

0,6-1,5 |

Закалка 520-530 ºС, 15 ч, кипящая вода; отпуск 225-235 ºС, 5 ч. |

65 |

20 |

1,0 |

То же |

Рекомендуемая литература Основная

Материаловедение и технология металлов. Учеб. Для студентов вузов/ Фетисов Г.П. и др. - М. Высшая школа, 2001,- 637 с.

Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М. Машиностроение, 1990.-528 с.

Тарасов В.В, Малышко С.Б. Лабораторный практикум по материаловедению. Учеб. пособие - Владивосток: МГУ им. адм. Г.И. Невельского, 2003. - 117 с.

Кривошеева Г .Б., Тарасов В.В., Герасимов А.П. Материаловедение. Учеб. пособие для орган, самост. работы. Владивосток. ДВГМА. 1999.-110с.

Тарасов В.В., Кривошеева Г.Б., Герасимов А.П. Справочник - экзаменатор по материаловедению. Учеб. пособие. Владивосток. ДВГМА. 2000. - 70 с.

Дополнительная и справочная

Гуляев А.П. Металловедение. М. Металлургия. 1986, - 541 с.

Лахтин Ю.М. Металловедение и термическая обработка. М., Металлургия, 1983.-359 с.

Марочник сталей и сплавов. М., Машиностроение. 2001.

Лабораторная работа 9 макроскопический анализ сплавов

1.1. Цель работы. Провести макроанализ шлифов. Для каждого макрошлифа указать технологический процесс его изготовления.

Получить серные отпечатки по методу Бауману. По фотографиям объяснить причины неравномерного распределения серы в металле.

1.2. Теоретическое обоснование

Металлографический анализ проводится с целью изучения влияния химического состава и различных видов обработки на структуру металла.

Различают макро- и микроструктуру. Соответственно, металлографический анализ подразделяется на макроанализ и микроанализ.

Макроструктура – это строение металла, видимое невооруженным глазом или при небольшом увеличении (до 30 крат).

Микроструктура – это строение металла или сплава, видимое при больших увеличениях (более 50 крат) с помощью микроскопа.

Макроанализ дает представление об общем строении металла и позволяет оценить его качество после различных видов обработки: литья, обработки давлением, сварки, термической и химико-термической обработки.

Макроструктурой называется строение металла или сплава, видимое невооруженным глазом или при небольших увеличениях (~ до 30 раз).

Не выявляя подробностей строения, макроанализ позволяет определить участки металла, требующие дальнейшего микроскопического исследования. Макроанализом можно определить:

1. Нарушения сплошности металла: центральную пористость, свищи, подкорковые пузыри, трещины, непровары и газовые пузыри при сварке;

2. Дендритное строение, размеры и ориентацию зерен в литом состоянии (рис. 1.1);

3. Химическую неоднородность литого металла – ликвацию (исследуется макрошлиф);

4. Волокнистое строение деформированного металла;

5. Вид излома: вязкий, хрупкий, нафталинистый, камневидный и т.д.;

6. Глубину слоя после химико-термической обработки (исследуется излом).

Макроанализ проводят на продольных и поперечных макрошлифах (темплетах) и изломах. Для успешного выполнения макроанализа необходим выбор наиболее характерного для изучаемого изделия сечения или излома. Вырезанные темплеты подвергают механической обработке, химическому травлению и исследованию. Макроскопический анализ проводится тремя способами:

- осмотром поверхности детали или металла;

- изучением изломов (изломом называют поверхность разрушенных (при эксплуатации или специально)) образцов или деталей;

- изучением специально подготовленных образцов - макрошлифов.

Рис.1.1. Схема дендрита по Чернову Д.К.

Исследование поверхности детали или заготовки проводят редко, так как этот способ макроанализа малоинформативен. На поверхности можно увидеть трещины или дефект металлургического производства.

Исследование изломов (фрактография) - один из распространенных способов анализа металлов. На изломе можно наблюдать трещины, газовые и усадочные раковины, шлаковые включения, глубину поверхностной термической обработки: незакаленная зона внешне отличается от закаленной. По строению излома можно сделать вывод о причинах поломки детали, о качестве термической обработки, о хрупком или вязком состоянии металла.

Вязкое состояние металла характеризуется матовым волокнистым изломом, который образуется в результате предшествующей разрушению значительной пластической деформации (рис 1.2, а).

а) вязкий б) хрупкий

Рис. 1.3. Виды изломов

Хрупкое состояние металла отличает кристаллический (зернистый) излом, образующийся в результате отрыва одной части от другой по кристаллографической плоскости без предварительной пластической деформации. Хрупкий излом имеет блестящую поверхность (рис 1.3, б).

Хрупкое и вязкое разрушение происходит в результате однократного превышения предела прочности металла (в).

Вязкое или хрупкое состояние металлического материала зависит от химического состава, внутреннего строения, действующих напряжений и температуры эксплуатации. Вязкое состояние свидетельствует о хороших свойствах материала, а хрупкое - о его ненадежности.

Особое место занимает разрушение металла в результате усталости. Усталостью называют распространенное в практике разрушение металла под действием длительных повторно-переменных напряжений, меньших предела текучести (s). Считается, что большая часть разрушений при эксплуатации является следствием усталости металла.

Рис. 1.4. Схема усталостного излома:

1 - очаг зарождения трещины;

2 - зона медленного развития трещины;

3 - зона долома.

Усталостный излом состоит из трех зон (рис. 1.4 и 1.5):

Очаг разрушения - место зарождения разрушения из-за наличия какого-либо концентратора напряжений.

Участок распространения или развития усталостной трещины.

Зона долома (имеет хрупкий или вязкий излом, характерный для данного материала, разрушенного в результате однократного нагружения).

Рис. 1.5. Усталостный излом

Наибольшая информация при макроскопическом анализе может быть получена в процессе исследования поверхности макрошлифов. Макрошлиф представляет собой пластину толщиной 15 - 30 мм, которую вырезают в том месте, где нужно исследовать металл. В некоторых случаях макрошлиф готовят из целой детали или её части. С одной стороны пластину (деталь) обрабатывают на станке до получения ровной поверхности, а затем шлифуют наждачной бумагой или абразивным камнем. Для выявления макроструктуры проводят травление, используя концентрированные растворы кислот (холодных или горячих). Время травления 10 - 60 мин.

Анализ макрошлифов дает возможность получить достаточно полное представление о качестве металла. Анализом макрошлифов можно обнаружить:

Дефекты литого металла.

Дефекты металла после обработки давлением.

Дефекты металла после сварки.

МАКРОСКОПИЧЕСКОЕ ИССЛЕДОВАНИЕ ЛИТОГО МЕТАЛЛА

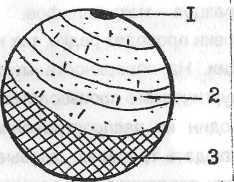

На рис. 1.6 показано продольный и поперечный макрошлифы литого металла. Макроструктура слитка состоит из трех зон.

1) мягких кристаллов на поверхности, где имеет место высокая скорость охлаждения 2) столбчатых кристаллов, которые растут нормально к поверхности отвода теплоты 3) равноосных крупных кристаллов в центре слитка, где скорость охлаждения мала.

Рис. 1.6. Характерные зоны слитка:

1 – корка (зона мелких по-разному ориентированных кристаллов);

2 – зона столбчатых кристаллов, растущих в направлении,

обратном направлению теплоотвода;

3 – зона крупных, произвольно ориентированных кристаллов;

4 – усадочная раковина в верхней части слитка.

Первая зона - тонкий слой мелких равноосных кристаллов. Затем идет слой вытянутых, столбчатых кристаллов. В центральной части слитка расположена зона крупных равноосных кристаллов. Наличие трех кристаллических зон в литом металле связано с различной скоростью охлаждения металла при затвердении.

Размер этих зон существенно меняется в зависимости от состава металла и условий кристаллизации.

Аналогичное кристаллическое строение металла существует у любой отливки, меняется лишь соотношение между размерами кристаллических зон.

Обязательным дефектом литого металла является усадочная раковина. При охлаждении и затвердевании объём металла уменьшается. В результате этого в верхней части отливки образуется незаполненное металлом пространство, которое называется усадочной раковиной. В жидком металле может быть много растворенных газов: кислорода, азота, водорода, окиси углерода. При затвердевании газы выделяются из металла и образуют большие и мелкие зоны, заполненные газом - газовые пузыри.

Углерод и вредные примеси в стали: сера и фосфор обладают повышенной склонностью к ликвации. Ликвацией называют неравномерное распределение элементов (в первую очередь примесей) по сечению или объёму затвердевшего металла. В слитке большая часть примесей находится в центральной и верхней областях (рис.1.6). Ликвация, которая возникает при затвердевании металла, сохраняется и в готовых деталях после обработки давлением и резанием. В местах скопления серы и фосфора металл обладает пониженной пластичностью и ударной вязкостью.

Качественную оценку распределения серы в металле можно получить при помощи т.н. метода Баумана. Фотобумагу смачивают в 10% растворе H2SO4 в воде, кладут на ровную поверхность слоем эмульсии вверх и на эмульсию ставят готовый макрошлиф. Выдерживают его на бумаге в течение 5 - 10 мин.

Сера присутствует в металле не в чистом виде, а в виде сульфидов железа или марганца. В результате на поверхности металла проходят реакции:

FeS + H2SO4 = FeSO4 + H2S,

MnS + H2SO4 = MnSO4 + H2S.

Образующийся сероводород взаимодействует с бромистым серебром, входящим в состав фотобумаги: H2S + 2AgBr = Ag2S + 2НВг. Сульфид серебро имеет коричневый цвет. Отпечаток промывают в воде, фиксируют 20 - 30 мин. в растворе гипосульфида, вновь промывают и сушат. По образующимся на фотобумаге темным участкам можно судить о характере распределения серы в исследуемой стали (или чугуне).