- •Материалы для лекции строение и свойства металлов. Фазовые превращения строение и свойства металлов. Фазовые превращения

- •3. Диаграммы состояния

- •1 Диаграммы состояния с неограниченной растворимостью компонентов в жидком и твердом состояниях

- •2 Диаграммы состояния сплавов, имеющих структуру механической смеси.

- •3 Диаграмма состояния сплавов для случая ограниченной взаимной растворимости компонентов в твердом состоянии и образования эвтектики

- •2.6. Связь между свойствами сплавов и типом диаграммы состояния

- •5.9.1. Строительные стали

- •3.1. Железо и его соединения с углеродом

- •3.2. Компоненты, фазы, линии и точки диаграммы (fe – Fe3c)

- •3.3. Превращения, происходящие при нагреве и охлаждении сталей и чугунов

Материалы для лекции строение и свойства металлов. Фазовые превращения строение и свойства металлов. Фазовые превращения

Общие сведения

Металлы — наиболее распространенные и используемые материалы в деятельности человека. Их отличают высокая прочность, способность к значительным пластическим деформациям, что позволяет обрабатывать их давлением (прокатка, ковка и т.п.), хорошие литейные свойства, свариваемость и т. д. Первыми плавильными агрегатами для получения железа из руд были неглубокие земляные ямы (горны), в которые загружали железную руду и древесный уголь. При переплавке руды она превращалась в сыродутное железо в виде комков (железных криц), после чего подвергалась ковке. В XIII—XIV вв. нашей эры сыродутные горны заменили круглыми шахтными печами —домницами. В них развивались более высокие температуры и происходило насыщение железа углеродом. В результате в нижней части домницы получался жидкий металл — чугун. Из него затем получали простые отливки (плиты, шары и т.д.). Примерно в середине XIV в. стали перерабатывать хрупкий чугун в ковкий и прочный металл — сталь, выжигая углерод из жидкого чугуна в так называемых кричных горнах, которые впоследствии были заменены более совершенными способами передела чугуна, такими как пудлинговый, бессемеровский, томасовский, мартеновский. Последние три вместе с разработанным в середине XX в. кислородно-конверторным являются основными способами производства стали в настоящее время.

К черным металлам относятся чугуны и стали, представляющие собой сплавы железа с углеродом, в состав которых входят еще и кремний, марганец, сера и другие элементы.

Чугун — железоуглеродистый сплав, в котором содержание углерода превышает 2%. В состав его также входят кремний, марганец, фосфор и сера. Чугун выплавляется в доменных печах из железных руд. Исходными материалами для его получения кроме руды служат топливо и флюсы.

Железная руда представляет собой горную породу, в которой содержатся соединения железа и примеси других элементов. Чугун получают из красного, бурого и магнитного железняков.

В качестве топлива используют главным образом каменно-угольный кокс. Флюсы применяют для отделения от железной руды пустой породы (оксиды кремнезема, кальция, марганца), которая, способствуя образованию шлаков, оказывает вредное влияние на процесс выплавки чугуна.

В чугуне углерод содержится в свободном состоянии в виде графита или в связанном состоянии в виде карбида железа или цементита.

Чугуны, в которых углерод находится в виде графита, имеют в изломе серый цвет и крупнозернистое строение. Они хорошо обрабатываются режущим инструментом, имеют высокие литейные качества, относительно невысокую температуру плавления (1100—1200°С), небольшую усадку (1%) и применяются для изготовления многих деталей машин и механизмов. Эти чугуны называются серыми или литейными.

Чугуны, в которых углерод содержится только в виде химического соединения с железом, имеют в изломе белый цвет. Они плохо обрабатываются режущим инструментом и обычно используются для получения стали. Эти чугуны называются белыми или передельными. Кроме белого и серого чугунов для отливки деталей в тракторной, автомобильной и других отраслях промышленности употребляется еще и так называемый ковкий чугун, который получается из белого чугуна специальным отжигом (томлением) его в особых нагревательных печах при температуре 950—1000°С. При этом чрезмерная хрупкость в твердость, характерные для белого чугуна, намного снижаются. Ковкий чугун, как и серый, не куется, а название «ковкий» указывает лишь на значительную его пластичность.

Для повышения прочности чугуны легируют, т. е. вводят в их состав никель, хром, молибден, медь и другие элементы (легированный чугун), а также модифицируют, т.е. добавляют магний, алюминий, кальций, кремний (модифицированный чугун).

Наибольшее применение получили чугуны следующих марок: отливки из серого чугуна: СЧ-10, СЧ-15, СЧ-18, СЧ-20 и др. (ГОСТ 1412—79); отливки из ковкого чугуна: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12 и др. (ГОСТ 1215—79).

Буквы и цифры марок чугуна обозначают: СЧ — серый чугун, КЧ — ковкий чугун.

Чугун маркируется буквами СЧ и цифрами, первая из которых характеризует предел прочности чугуна данной марки при растяжении, вторая - при изгибе (кг/мм2).

Цифры после букв у серого чугуна указывают на предел прочности при растяжении.

Сталь — сплав железа с углеродом, содержащий углерода не более 2%. По сравнению с чугуном сталь обладает значительно более высокими физико-механическими свойствами. Она отличается высокой прочностью, хорошо обрабатывается резанием, ее можно ковать, прокатывать, закаливать. Кроме того, сталь в расплавленном состоянии жидкотекуча, из нее изготовляют различные отливки. Поэтому она широко применяется во всех областях народного хозяйства, особенно в машиностроении.

Сталь получают из передельного чугуна его переплавкой и удалением избытка углерода, кремния, марганца и других примесей и выплавляют в мартенах, электропечах и конверторах

СТРОЕНИЕ МЕТАЛЛОВ

http://twt.mpei.ru/ochkov/TM/lection1.htm

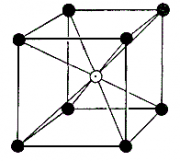

Все вещества в твердом состоянии имеют кристаллическое или аморфное строение. В аморфном веществе атомы или молекулы расположены хаотично, в то время как в кристаллическом веществе — в строго определенном порядке, и каждая элементарная кристаллическая ячейка представляет собой пространственную геометрическую фигуру. Параметр кристаллической ячейки измеряется в нанометрах (нм). Каждый металл имеет свою кристаллическую структуру и, следовательно, элементарную кристаллическую ячейку. Металлы, в основном, имеют 3 вида кристаллических решеток — кубические (объемно- и гранецентрированные) и гексагональные.

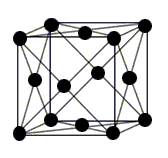

Объемноцентрированная кубическая решетка

Атомы расположены в центрах и вершинах кубов, плотно заполняющих пространство. Этой решеткой обладает железо (при не слишком высокой температуре), щелочные металлы, а также барий, ванадий, вольфрам, молибден, хром и др

Гранецентрированная кубическая решетка

Атомы расположены в центрах граней и вершинах кубов, плотно заполняющих пространство. Соответствует одной из возможных плотных упаковок шаров в пространстве. Этой решеткой обладает ряд металлов(алюминий, золото, медь, серебро, никель, платина и др.) ее образуют при конденсации инертные газы.

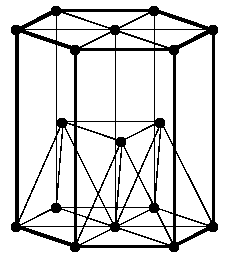

Гексагональная плотноупакованная решетка

Гексагональная плотноупакованная решетка, сокращенно ГПУ, отличается от простой гексагональной тем, что в центр объема каждой второй треугольной призмы помещен дополнительный узел. При этом весь кристалл оказывается составлен из правильных тетраэдров.

Все металлы имеют принадлежащую только им кристаллическую решетку, однако некоторые металлы (железо, олово, титан, цирконий, кобальт и др.) способны менять свою решетку в твердом состоянии при изменении температуры, т.е. подвергаться вторичной кристаллизации. Существование одного и того же металла в нескольких кристаллических формах называется аллотропией, или полиморфизмом, а процесс изменения кристаллической решетки носит название аллотропического, или полиморфного превращения.

Все реальные кристаллические тела (металлы) имеют дефекты кристаллической структуры, что влияет на их свойства. Дефектами кристалла называют всякое нарушение трансляционной симметриикристалла— идеальной периодичностикристаллической решётки. Различают несколько разновидностей дефектов поразмерности. А именно, бывают нульмерные(точечные),одномерные(линейные),двумерные(плоские) итрёхмерные(объемные) дефекты.

К нульмерным (или точечным) дефектам кристалла относят все дефекты (вакансии), которые связаны со смещением или заменой небольшой группы атомов (собственные точечные дефекты), а также с примесями. Они возникают при нагреве, легировании, в процессе роста кристалла и в результате радиационного облучения. Могут вноситься также в результатеимплантации. Свойства таких дефектов и механизмы их образования наиболее изучены, включая движение, взаимодействие, аннигиляцию, испарение.

Одномерные (линейные) дефекты представляют собой дефекты кристалла, размер которых по одному направлению много больше параметра решетки, а по двум другим — соизмерим с ним. К линейным дефектам относят дислокацииидисклинации. Общее определение: дислокация — граница области незавершенного сдвига в кристалле. Дислокации характеризуются вектором сдвига(вектором Бюргерса)и углом φ между ним и линией дислокации. При φ=0 дислокация называется винтовой; при φ=90° — краевой; при других углах — смешанной и тогда может быть разложена на винтовую и краевую компоненты. Дислокации возникают в процессе роста кристалла; при его пластической деформации и во многих других случаях. Их распределение и поведение при внешних воздействиях определяют важнейшие механические свойства, в частности такие как прочность, пластичность и др. Дисклинация — граница области незавершенного поворота в кристалле. Характеризуется вектором поворота.

Основной дефект-представитель этого класса — поверхность кристалла. Другие случаи — границы зёрен материала, в том числе малоугловые границы (представляют собой ассоциации дислокаций), плоскости двойникования, поверхности раздела фаз и др. Поверхностные дефекты. Это дефекты малы только в одном измерении. Они представляют поверхность раздела между отдельными зернами или субзернами в поликристаллическом металле; к ним относятся так же дефекты упаковки. Поликристалл состоит из большого числа зерен, при этом в соседних зернах кристаллические решетки ориентированы различно. Границы между зернами называютбольшеугловыми, так как кристаллографические направления в соседних зернах образуют углы, достигающие десятков градусов. Каждое зерно состоит из отдельных субзерен, образующие так называемую субструктуру. Субструктура разориентированы относительно друг друга от нескольких долей до единиц градусов –малоугловые границы

Объёмные дефекты. К ним относятся скопления вакансий, образующие поры и каналы; частицы, оседающие на различных дефектах (декорирующие), например пузырьки газов, пузырьки маточного раствора; скопления примесей в виде секторов (песочных часов) и зон роста. Как правило, это поры или включения примесных фаз. Представляют собой конгломерат из многих дефектов. Происхождение — нарушение режимов роста кристалла, распад пересыщенного твердого раствора, загрязнение образцов. В некоторых случаях (например, при дисперсионном твердении) объемные дефекты специально вводят в материал, для модификации его физических свойств

Диффузия. Под диффузией понимают перемещения атомов в кристаллическом теле на расстояния больше средних межатомных для данного вещества. Процесс перемещения атомов одного рода в чистых металлах или атомов основного компонента в сплавах, не связанный с изменением концентрации в разных объемах тела, называется самодиффузией. Перенос разнородных атомов в сплавах или в металлах с повышенным содержанием примесей, сопровождающийся изменением концентрации, называется диффузией или гетеродиффузией

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Механические свойства характеризуют способность материала сопротивляться внешним механическим воздействиям. К основным механическим свойствам относятся прочность, пластичность, твердость, ударная вязкость и др.

Основные характеристики механических свойств сплавов цветных металлов:

Для стальных и железобетонных конструкций применяются углеродистые и низколегированные стали повышенной и высокой прочности. Стали для конструкций классифицируются по способу выплавки, технологии раскисления, химическому составу, способу упрочнения, качеству и назначению, а также по прочности.

По способу выплавки стали делятся на мартеновские, кислородно-конверторные и бессемеровские; по технологии раскисления - на спокойные, полуспокойные и кипящие (в том числе закупоренные кипящие); по способу упрочнения - на холоднодеформированные и термически обработанные (термоупрочненные).

Сталь по назначению подразделяется: на сталь общего назначения - углеродистая горячекатаная обыкновенного качества и сталь разных назначений - углеродистая горячекатаная повышенного качества (низколегированная) и высокой прочности.

Установлены следующие классы прочности стали (по значениям временного сопротивления и предела текучести): С 38/23, С 44/30, С 46/34, С 52/40, С 60/45, С 70/60.

Предел пропорциональности σпц - напряжение, при котором отступление от линейной зависимости между напряжениями и удлинениями достигает некоторой устанавливаемой техническими условиями или стандартом величины (например, уменьшения тангенса угла наклона касательной к диаграмме растяжения по отношению к оси деформаций на 20 или 33% своего первоначального значения).

Предел упругости σуп - напряжение, при котором остаточные удлинения достигают некоторой малой величины, устанавливаемой техническими условиями или стандартом (например, 0,001; 0,01% и т. д.). Иногда предел упругости обозначается соответственно допуску σ0,001; σ0,01 и т. д.

Предел текучести σт для материалов, имеющих площадку текучести (малоуглеродистая сталь), определяется как напряжение, соответствующее нижней точке площадки текучести; для материалов, не имеющих площадки текучести, определяется условный предел текучести σ0,2 - напряжение, при котором остаточное удлинение образца достигает 0,2%.

Временное сопротивление (предел прочности) σв - напряжение, равное отношению наибольшей нагрузки, предшествовавшей разрушению образца, к первоначальной площади сечения образца. Временное сопротивление можно отождествлять с пределом прочности только для хрупких материалов, разрушающихся без образования шейки. Для пластичных материалов это характеристика своеобразной потери устойчивости при растяжении, т. е. характеристика сопротивления значительным пластическим деформациям.

Относительное удлинение при разрыве δ - отношение (обычно в %) приращения расчетной длины образца после разрыва к ее исходной величине. Для длинного круглого образца (lрасч=10d) – δ10; для короткого образца (lрасч=5d) – δ5.

Относительное сужение при разрыве ψ - отношение уменьшения площади наименьшего поперечного сечения образца (после разрыва) к исходной площади поперечного сечения образца.

Условный предел текучести при изгибе σт.и - нормальное напряжение, вычисленное условно по формулам для упругого изгиба, при котором остаточное удлинение наиболее напряженного крайнего волокна достигает 0,2% или другой величины того же порядка соответственно требованиям технических условий.

Временное сопротивление (предел прочности) при изгибе σв.и - нормальное напряжение, вычисленное условно по формулам для упругого изгиба и соответствующее наибольшей нагрузке, предшествовавшей излому образца.

Условный предел текучести при кручении τ0,2, τт - касательное напряжение, вычисленное условно по формулам для упругого кручения, при котором остаточные деформации удлинения или сдвига по поверхности образца достигают 0,2% или другой величины того же порядка соответственно требованиям технических условий.

Временное сопротивление (предел прочности) при кручении τв - касательное напряжение, вычисленное условно по формулам для упругого кручения и соответствующее наибольшему скручивающему моменту, предшествовавшему разрушению образца.

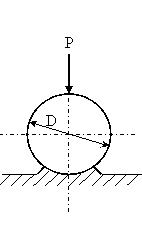

Твердость по Бринеллю НВ - твердость материала, определяемая путем вдавливания в него стального шарика и вычисляемая как частное от деления нагрузки на поверхность полученного отпечатка. Для некоторых материалов существует приблизительно прямая пропорциональность между твердостью НВ и временным сопротивлением; например, для углеродистых сталей σв ≈ 0,36 НВ.

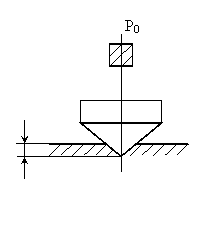

Твердость по Роквеллу HRC, HRB - твердость материала, определяемая путем вдавливания стального шарика или алмазного конуса стандартных размеров и измеряемая в условных единицах с помощью разных шкал по приращению оставшейся глубины погружения при переходе от малого стандартного груза к большому.

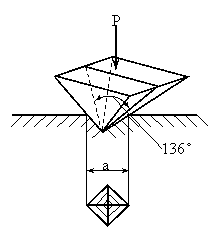

Твердость по Виккерсу HV - твердость материала, определяемая путем вдавливания алмазной четырехгранной пирамиды стандартных размеров и вычисляемая как частное от деления стандартной нагрузки на боковую поверхность полученного отпечатка.

Предел ползучести (условный) - длительно действующее напряжение, при котором скорость или деформация ползучести за определенный промежуток Бремени при данной температуре не превышает величины, установленной техническими условиями.

Предел длительной прочности - напряжение, вызывающее разрушение образца после заданного срока его непрерывного действия при определенной температуре.

Предел выносливости - наибольшее периодически изменяющееся напряжение, которое может выдержать материал без разрушения при большом числе циклов, заданном техническими условиями (например, 106; 107; 108). Обозначается при симметричном цикле σ-1 (изгиб), σ-1p (растяжение-сжатие), τ-1 (кручение), при пульсирующем цикле (напряжения меняются от нуля до максимума) соответственно σ0, σ0p и τ0.

Ударная вязкость ak - работа, затраченная на разрушение образца при ударном изгибе, отнесенная к рабочему поперечному сечению образца.

Упругое последействие: прямое - постепенное увеличение деформации после быстрого прекращения роста нагрузки; обратное - сохранение или медленное уменьшение деформации после быстрого снятия нагрузки или остановки разгрузки.

Наклеп - упрочнение металла, происходящее благодаря пластической деформации при процессах холодной обработки (холодной прокатке, вытяжке, волочении).

Старение (механическое) - самопроизвольное длительное изменение механических свойств стали после наклепа, вызванное фазовыми превращениями. Различают естественное старение, протекающее при комнатной температуре, и искусственное старение - при повышенных температурах.

Разрушение стали возможно вязкое (пластичное) - от сдвига, хрупкое - от отрыва. В обоих случаях разрушение состоит в нарушении целостности, в разрыве. Нарушение сплошности может возникнуть при условии накопления энергии, отвечающей величине поверхностной энергии на поверхностях нарушения целостности, и в соответствии с этим расстояние между атомами должно достичь критических величин, при которых происходит нарушение связи между ними.

Работа разрушения - величина всей площади диаграммы растяжения образца в координатах Р-∆l; упругая работа - площадь упругой части той же диаграммы; удельная работа - работа, приходящаяся на единицу объема рабочей части образца и соответствующая площади диаграммы растяжения в координатах σ-ε.

Удельный вес в расчетах принимают равным для стали 7,85, для чугуна 7,2; удельный вес стали с содержанием 0,1% С - 7,06 (в жидком состоянии).

Модуль упругости E стали и другие упругие константы практически не зависят от величины зерна, структуры, соотношений между объемами феррита и перлита, от содержания углерода и других легирующих добавок.

Модуль упругости для прокатной стали, литья, горячекатаной арматуры из сталей марок Ст.5 и Ст.3 Е=2,1·106 кГ/см2; для сталей 30ХГ2С и 25Г2С E=2·106 кГ/см2. Для холоднотянутой круглой и периодического профиля проволоки, а также для холодно-сплющенной арматуры E=1,8·106 кГ/см2.

Для пучков и прядей высокопрочной проволоки (с параллельным расположением проволок) Е=2·106 кГ/см2; для канатов стальных спиральных и канатов (тросов) с металлическим сердечником Е=1,5·104 кГ/см2; для тросов с органическим сердечником E=1,3·106 кГ/см2.

Для отливок из серого чугуна марок СЧ28-48, СЧ24-44, СЧ21-40 и СЧ18-36 E=1·106 кГ/см2.

Модуль сдвига для прокатной стали G=8,4·106 кГ/см2.

Коэффициент Пуассона (коэффициент поперечной деформации) μ=0,3.

Методы определения механических свойств металлов разделяют на:

- статические, когда нагрузка растет медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

- динамические, когда нагрузка растет с большой скоростью (испытания на ударный изгиб);

- циклические, когда нагрузка многократно изменяется по величине и направлению (испытания на усталость).

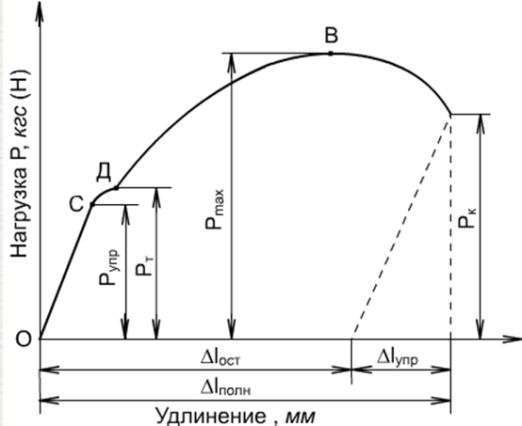

1. Испытание на растяжение

При испытании на растяжение определяют предел прочности (σв), предел текучести (σт), относительное удлинение (δ) и относительное сужение (ψ). Испытания проводят на разрывных машинах c использованием стандартных образцов с площадью поперечного сечения Fo и рабочей (расчетной) длиной lo. В результате проведения испытаний получают диаграмму растяжения (рис. 1). На оси абсцисс указывается значение деформации, на оси ординат – значение нагрузки, которая прилагается к образцу.

Предел прочности (σв) – это максимальная нагрузка, которую выдерживает материал без разрушения, отнесенная к начальной площади поперечного сечения образца (Pmax/Fo).

Рис. 1. Диаграмма растяжения

Необходимо отметить, что при растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение Fо образца остается неизменным.

Предел текучести (σт) – это нагрузка, при которой происходит пластическая деформация, отнесенная к начальной площади поперечного сечения образца (Рт / Fo). Однако при испытаниях на растяжение у большинства сплавов площадки текучести на диаграммах нет. Поэтому определяется условный предел текучести (σ0.2) - напряжение, которому соответствует пластическая деформация 0,2%. Выбранное значение 0,2% достаточно точно характеризует переход от упругих деформаций к пластическим.

К характеристикам материала относят также предел упругости (σпр), под которым подразумевают напряжение, при котором пластическая деформация достигает заданного значения. Обычно используют значения остаточной деформации 0,005; 0,02; 0,05%. Таким образом, σ0,05 = Рпр / Fo (Рпр – нагрузка, при которой остаточное удлинение составляет 0,05%).

Предел пропорциональности σпц = Рпц / Fo (Рпц – максимальная нагрузка, при действии которой еще выполняется закон Гука).

Пластичность характеризуется относительным удлинением (δ) и относительным сужением (ψ):

δ = [(lk - lo)/lo]∙100% ψ = [(Fo – Fk)/Fo]∙100%,

где lk - конечная длина образца; lo и Fo - начальные длина и площадь поперечного сечения образца; Fk - площадь поперечного сечения в месте разрыва.

Для малопластичных материалов испытания на растяжение вызывают затруднения, поскольку незначительные перекосы при установке образца вносят существенную погрешность в определение разрушающей нагрузки. Такие материалы, как правило, подвергают испытанию на изгиб.

2. Испытание на твердость

Нормативные документы:

ГОСТ 8.062—85 «Государственная система обеспечения единства измерений. Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля»

ГЭТ 33—85 «Государственный специальный эталон единиц твердости по шкалам Бринелля»

Твердость – способность материала оказывать сопротивление проникновению в него другого, более твердого тела – индентора. Твердость материала определяют методами Бринелля, Роквелла, Виккерса, Шора ид р. (рис.2).

|

|

|

|

|

а |

б |

в |

Рис. 2. Схемы определения твердости по Бринеллю(а), Роквеллу(б) и Виккерсу(в)

Твердость металла по Бринеллю указывается буквами НВ и числом. Для перевода числа твердости в систему СИ пользуются коэффициентом К = 9,8 • 106, на который умножают значение твердости по Бринеллю: НВ = НВ • К, Па.

Метод определения твердости по Бринеллю не рекомендуется применять для сталей с твердостью свыше НВ 450 и цветных металлов с твердостью более 200 НВ.

Для различных материалов установлена корреляционная связь между пределом прочности (в МПа) и числом твердости НВ: σв ≈ 3,4 НВ - для горячекатаных углеродистых сталей; σв ≈ 4,5 НВ - для медных сплавов, σв ≈ 3,5НВ - для алюминиевых сплавов.

Определение твердости методом Роквелла осуществляют путем вдавливания в металл алмазного конуса или стального шарика. Прибор Роквелла имеет три шкалы – А,В,С. Алмазный конус применяют для испытания твердых материалов (шкалы А и С), а шарик – для испытания мягких материалов (шкала В). В зависимости от шкалы твердость обозначается буквами HRB, HRC, HRA и выражается в специальных единицах.

При измерении твердости по методу Виккерса производят вдавливание в поверхность металла (шлифуемую или полируемую) четырехгранной алмазной пирамиды. Этот метод применяют для определения твердости деталей малой толщины и тонких поверхностных слоев, которые имеют высокую твердость (например, после азотирования). Твердость по Виккерсу обозначают HV. Перевод числа твердости HV в систему СИ производится аналогично переводу числа твердости НВ.

При измерении твердости по методу Шора шарик с индентором падает на образец, перпендикулярно его поверхности, а твердость определяется по высоте отскока шарика и обозначается HS.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

3. Испытание на ударную вязкость

Ударная вязкость характеризует способность материала оказывать сопротивление динамическим нагрузкам и проявляющейся при этом склонности к хрупкому разрушению. Для испытания на удар изготовляют специальные образцы с надрезом, которые потом разрушают на маятниковом копре (рис.3). По шкале маятникового копра определяют работу К, затраченную на разрушение, и рассчитывают основную характеристику, получаемую в результате этих испытаний – ударную вязкость. Она определяется отношением работы разрушения образца к площади его поперечного сечения и измеряется в МДж/м2.

Для обозначения ударной вязкости применяют буквы КС и добавляют третью, которая указывает на вид надреза на образце: U, V, T. Запись KCU означает ударную вязкость образца с U-подобным надрезом, KCV - с V-подобным надрезом, а KCT - с трещиной, созданной в основании надреза. Работа разрушения образца при проведении ударных испытаний содержит две составляющие: работу зарождения трещины (Аз) и работу распространения трещины (Ар).

Определение ударной вязкости особенно важно для металлов, которые работают при низких температурах и выявляют склонность к хладноломкости, то есть к снижению ударной вязкости при понижении температуры эксплуатации.

4. Испытание на усталость

Усталость – процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, которые приводят к образованию трещин и разрушений. Усталость металла вызывается концентрацией напряжений в отдельных его объемах (в местах скопления неметаллических и газовых включений, структурных дефектов). Свойство металла сопротивляться усталости называется выносливостью.

Испытания на усталость проводят на машинах для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, или на машинах для испытаний на растяжение-сжатие, или на повторно-переменное скручивание. В результате испытаний определяют предел выносливости, который характеризует сопротивление материала усталости.

Предел выносливости – максимальное напряжение, при действии которого не происходит усталостного разрушения после базового количества циклов нагружения.

Предел выносливости обозначается σR, где R - коэффициент асимметрии цикла.

Для определения предела выносливости проводят испытания не менее десяти образцов. Каждый образец испытывают только при одном напряжении до разрушения или при базовом числе циклов. Базовое число циклов должно быть не ниже 107 нагружений (для стали) и 108 (для цветных металлов).

ПЛАВЛЕНИЕ И КРИСТАЛЛИЗАЦИЯ ЧИСТЫХ МЕТАЛЛОВ

Плавление и кристаллизации вещества являются фазовым переходом первого рода и для чистых веществ плавление характеризуется определенной температурой, являющейся константой данного вещества.

Все металлы находятся в твердом состоянии до определенной температуры. Это значит, что до определенной температуры металл сохраняет свою кристаллическую структуру (решетку), в которой атомы, находящиеся в узлах кристаллической решетки, совершают колебательные движения с определенной амплитудой и частотой порядка 1013 периодов в секунду. При нагреве амплитуда перемещения атомов в узлах кристаллических решеток увеличивается и, наконец, достигает такого значения, при котором силы взаимодействия между атомами не обеспечивают их взаимного положения в решетке, и она разрушается. Этот момент и называют плавлением, и вещество переходит в жидкое состояние.

Переход металла из жидкого или парообразного состояния в твердое с образованием кристаллической структуры называется первичной кристаллизацией. Образование новых кристаллов в твердом кристаллическом теле называется вторичной кристаллизацией. Кристаллы могут как самопроизвольно зарождаться — гомогенная кристаллизация, так и расти на уже существующих центрах кристаллизации — гетерогенная кристаллизация.

Плавление

—

процесс, обратный кристаллизации, —

протекает при

температуре выше равновесной температуры

Тп,

т.е.

при перегреве. Разность реальной

температуры кристаллизации и температуры

плавления называется температурным

гистерезисом. Термические

кривые, характеризующие процесс

кристаллизации чистых металлов при

охлаждении с разной скоростью

![]() ,

показаны на рисунке

,

показаны на рисунке

Рисунок 1 – Кривые охлаждения металла

при

кристаллизации (![]() 1<

1<![]() 2<

2<![]() 3)

3)

Температура жидкого металла при охлаждении уменьшается плавно. При достижении реальных температур кристаллизации (Гь Тъ Тъ) на кривых охлаждения появляются горизонтальные площадки, так как отвод теплоты в окружающую среду компенсируется выделяющейся скрытой теплотой кристаллизации. По окончании кристаллизации температура закристаллизовавшегося металла опять плавно понижается до окончательного затвердевания и охлаждения. При медленном охлаждении со скоростью v\ степень переохлаждения А Г, мала и кристаллизация протекает при температуре, близкой к равновесной. С увеличением скоростей охлаждения кристаллизация протекает при более низких, чем в случае с vb температурах, при этом степень переохлаждения возрастает.

Процесс роста кристалла заключается в присоединении к его зародышу все новых атомов металла из жидкой фазы. Момент равновесной температуры кристаллизации (Гп), когда равновероятно существование металла как в жидком, так и в твердом состояниях, т.е. число зародышей и скорость их роста равны нулю, и кристаллизация не происходит.

Полиморфные превращения. Данные превращения имеют место при вторичной кристаллизации, когда новые кристаллы образуются из твердой фазы. Полиморфизм — способность твердого металла при разных температурах или давлениях иметь две или несколько кристаллических структур, которые называются аллотропическими формами или модификациями. Низкотемпературную модификацию обычно обозначают буквой а, а высокотемпературные — соответственно буквами р\ у и т.д.

Железо имеет четыре полиморфные модификации: α-Fe, p-Fe, γ-Fe и 5-Fe. Практическое значение имеют модификации α -Fe и γ -Fe. Переход железа из одной модификации в другую происходит при определенных критических температурах. Модификация α -Fe имеет кубическую объемно-центрированную кристаллическую решетку, γ -Fe — кубическую гранецентрированную кристаллическую решетку. Переход железа из одной аллотропической формы в другую схематически показан на кривой охлаждения (рис. 19.6). В процессе охлаждения расплавленного железа при температуре 1535°С образуется площадка, характеризующая формирование кристаллической модификации 5-Fe; при температуре 1392°С происходит полиморфная модификация б-Fe в модификацию γ -Fe, которая при температуре 898°С переходит в модификацию P-Fe; при температуре 768°С модификация P-Fe переходит в модификацию α -Fe. Изучение этих четырех форм существования кристаллического железа показало, что в модификации γ -Fe имеется межатомное расстояние в кристаллической решетке, меньшее, чем в модификации p-Fe, и поэтому переход γ -Fe в P-Fe сопровождается увеличением объема кристалла. Отмечено, что модификация α -Fe обладает магнитными свойствами (ферромаг-нит), тогда как модификация (З-Fe этими свойствами почти не обладает, хотя кристаллические решетки их сходны между собой.

ПРОЦЕСС КРИСТАЛЛИЗАЦИИ СПЛАВОВ

Фазы в металлических сплавах. В сплавах в зависимости от природы компонентов их атомы по-разному могут взаимодействовать между собой и образовывать следующие фазы: твердый раствор, химическое соединение и эвтектическую (механическую) смесь.

Фаза — это однородная часть системы или совокупность частей, имеющих одинаковый состав, строение и физико-химические свойства. Разные фазы всегда отделены друг от друга поверхностями раздела (межфазными поверхностями). Химический состав каждой фазы в сплаве можно выразить через концентрации компонентов.

Компонентами называют независимые индивидуальные вещества, наименьшее число которых достаточно для образования всех фаз системы. Компоненты могут переходить из одной фазы в другую, но не могут переходить друг в друга. Компонентами в металлических сплавах обычно являются чистые металлы и неметаллы, а также химические соединения.

Твердый раствор — фаза сплава, в которой один из компонентов, являющийся растворителем, сохраняет свою кристаллическую решетку, а атомы другого или других компонентов располагаются в решетке растворителя, изменяя ее периоды. Твердые растворы образуются в тех случаях, когда компоненты сплава способны растворяться один в другом в твердом состоянии. Твердый раствор образуется в некотором интервале концентраций компонентов. Различают твердый раствор замещения и твердый раствор внедрения.

При образовании твердого раствора замещения атомы растворенного компонента замещают часть атомов растворителя в узлах его кристаллической решетки Твердые растворы замещения образуются, если атомные радиусы растворителя и растворенного элемента различаются не более чем на 15% (слабое действие размерного фактора). В твердом состоянии сплава растворимость компонентов уменьшается по мере увеличения различия атомных радиусов компонентов и их валентности. При соблюдении размерного фактора и одинаковом типе кристаллической решетки образуются твердые растворы с неограниченной растворимостью компонентов.

При образовании твердых растворов внедрения часть межузельных полостей решетки растворителя занята атомами компонента сплава. Например, при внедрении атомов углерода в решетку железа образуются сплавы Fe —С (сталь или чугун), значительно более твердые, чем чистое железо. Причем обе аллотропические формы железа (α и γ) образуют твердый раствор внедрения. При заполнении всех промежутков между атомами растворителя достигается предел растворимости. Основным условием возможности образования твердого раствора внедрения является размерный фактор — то, что размер внедренного межузельного атома должен быть меньше межузельных промежутков, как, например, в твердых растворах при сплавлении переходных металлов с неметаллами (водород, кислород, азот, бор), имеющими малый радиус. Твердые растворы внедрения всегда имеют ограниченную растворимость.

Сплавляемые металлы могут образовывать между собой химические соединения. В металлических сплавах химические соединения образуются также между металлами и неметаллами, как, например, цементит Fe3C в стали и чугуне. Микроструктура химических соединений, как и твердых растворов, состоит из однородных зерен. Однако в отличие от твердых растворов химические соединения имеют обычно особую кристаллическую решетку, отличающуюся от кристаллической решетки компонентов. Химические соединения металлов отличаются от типичных химических соединений переменным составом, отличным от стехиометрического, что обусловлено наличием связи металлического типа.

Наконец, сплавы могут состоят из смеси индивидуальных кристаллических компонентов, образующихся при строго определенных соотношениях их количеств. Такие сплавы называются эвтектическими смесями. Примером является оловянный припой — третник (64 % Sn и 36 % РЬ), а также перлит в структуре стали.

В жидком состоянии большинство металлических материалов имеют неограниченную взаимную растворимость, образуют однофазный жидкий раствор. Исключение составляют такие пары, как Fe—РЬ, Си—РЬ, которые практически не растворяются один в другом в жидком состоянии и разделяются по плотности, образуя два несмешивающихся жидких слоя. Переход из жидкого состояния в твердое протекает, как и при кристаллизации чистых металлов, при наличии некоторого переохлаждения в результате образования центров кристаллизации (зародышей), которые растут в виде дендритных кристаллов.

Материаловедение позволяет предвидеть характер твердофазного взаимодействия компонентов в сплаве. Если атомные размеры и температуры плавления компонентов с одинаковым типом кристаллических решеток различаются незначительно, то образуются твердые растворы с неограниченной растворимостью (Fe — Ni, Fe —Co, Nb—Mo, W—Та). Напротив, ограниченную растворимость имеют металлы со значительной разностью атомных размеров и температур плавления (Al — Bi, Zn —Pb, Cu —Sn), причем чем больше разница, тем меньше растворимость. При очень большой разнице атомных размеров и разном типе кристаллических решеток растворимость может быть очень малой, а образующаяся структура может представлять собой механическую смесь.