- •Новосибирск

- •Лабораторная работа № 9. Макроскопический анализ сплавов…………..128 Лабораторная работа № 10. Микроскопический анализ сплавов…………135 Введение

- •Лабораторная работа № 1 определение твердости металлов и сплавов

- •1.1. Цель работы:

- •1.2. Теоретическое обоснование

- •Твердость по Бринеллю

- •1− Столик для центровки образца;2 − маховик; 3 − грузы; 4 − шарик; 5− электродвигатель

- •Метод Роквелла

- •Шкалы для определения твердости по Роквеллу

- •Метод Виккерса

- •1 − Столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

- •4− Педаль пускового рычага;5− подвеска с призмой;6− микроскоп

- •Метод микротвердости − метод Хрущева-Берковича

- •12− Грузы;13− ручка нагружения

- •Твердомер тэмп-2

- •1.3. Оборудование и материалы для выполнения лабораторной работы

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы:

- •Литература

- •Диаграмма растяжения

- •Определение твердости материалов

- •Определение твердости по шкале Мооса

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •2.3. Контрольные вопросы:

- •Лабораторная работа № 3 диаграммы состояния двойных сплавов

- •3.2. Теоретическое обоснование

- •Диаграмма с полной нерастворимостью компонентов в твердом состоянии

- •Диаграмма с полной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с ограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с образованием химического соединения между компонентами

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Литература

- •Диаграмма состояния железо-углерод

- •4.3. Порядок выполнения работы

- •4.4. Содержание работы

- •4.5. Контрольные вопросы

- •Литература

- •1 Индивидуальное задание по теме «Диаграмма состояния Fe- Fe3c»

- •Контрольные вопросы для защиты задания

- •Литература

- •Классификация углеродистых сталей

- •Углеродистые конструкционные стали

- •Углеродистые инструментальные стали

- •Микроисследование углеродистой стали

- •Химический и фазовый состав сталей

- •5.3. Порядок выполнения работы:

- •5.4. Содержание отчета:

- •5.6. Контрольные вопросы:

- •Литература Лабораторная работа № 6 микроструктура и свойства чугунов

- •6.2. Теоретическое обоснование

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Легированные чугуны

- •6.3. Порядок выполнения работы

- •6.4. Содержание отчета

- •6.5. Оборудование и материалы:

- •6.6. Контрольные вопросы

- •Литература

- •Лабораторная работа № 7 термическая обработка углеродистой стали

- •7.2. Теоретическое обоснование

- •7.3. Порядок выполнения работы:

- •Термообработка стали 50

- •Термообработка стали у12 (или стали у8)

- •9.4. Содержание отчета

- •9.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 8 исследование влияния термической обработки на механические свойства сплава на основе алюминия

- •8.2. Теоретическое обоснование

- •10.3. Порядок выполнения работы

- •Результаты проведенного эксперимента

- •8.4. Содержание отчета

- •8.5. Контрольные вопросы

- •Литература

- •Определение твердости по Бринеллю

- •Соотношение значений твердости, определяемых методами Бринелля и Роквелла

- •Соотношение значений твердости, определяемых разными методами

- •Химический состав (%) и некоторые свойства деформируемых и литейных сплавов на основе алюминия

- •Рекомендуемая литература Основная

- •Дополнительная и справочная

- •Лабораторная работа 9 макроскопический анализ сплавов

- •1.2. Теоретическое обоснование

- •Макроскопическое исследование металла, обработанного давлением

- •1.3. Порядок выполнения работы

- •1.4. Содержание отчета

- •1.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 10 микроскопический анализ (микроанализ)

- •2.2. Теоретическое обоснование

- •Основные характеристики полировальных алмазных паст

- •Последовательность работы на микроскопе

- •Определение величины зерна в стали

- •Характеристики структуры стали с разной величиной баллов

- •Пересчет номера зерна на стандартное увеличение (100×) при использовании увеличений от 25× до 800×

- •Изучение неметаллических включений

- •2.3. Порядок выполнения работы

- •2.4. Методические указания

- •2.5.Содержание отчета

- •2.6. Контрольные вопросы

- •Литература

- •Травление микрошлифов

Метод Виккерса

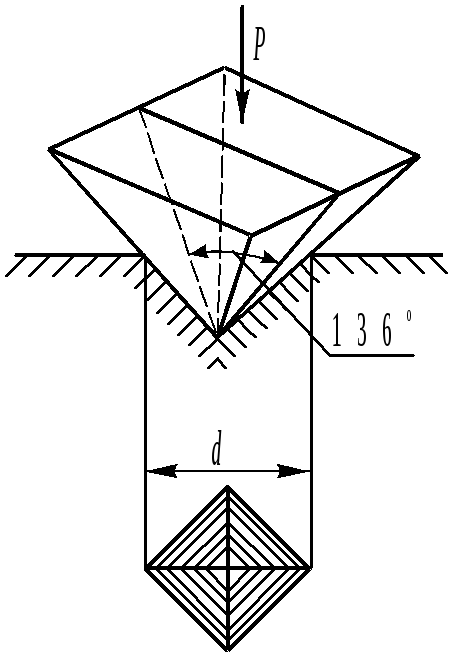

Метод заключается во вдавливании алмазного наконечника (индентора), имеющего форму правильной четырехгранной пирамиды с углом при вершине 136 °, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки (рис. 1.6).

а) б)

Рис. 1.6. Метод Виккерса: а − схема измерения; б − вид отпечатка

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс). Твердость по Виккерсу рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

![]() [МПа],

(1.6)

[МПа],

(1.6)

если Р выражена в Н, и

![]() [кгс/мм2],

(1.7)

[кгс/мм2],

(1.7)

если Р выражена в кгс.

Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе. Число твердости по Виккерсу HV определяют по специальным таблицам по измеренной величине d.

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Как правило, используют небольшие нагрузки: 10, 30, 50, 100, 200, 500 Н. Чем тоньше материал, тем меньше должна быть нагрузка.

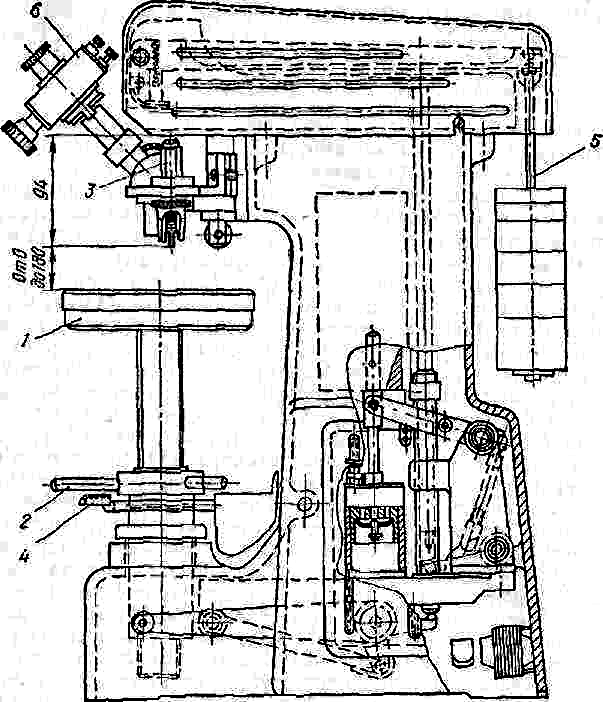

Кинематическая схема прибора для измерения твердости методом Виккерса показана на рис. 1.7.

Рис. 1.7. Схема прибора для измерения твердости по Виккерсу:

1 − Столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

4− Педаль пускового рычага;5− подвеска с призмой;6− микроскоп

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Числа твердости по Виккерсу и по Бринеллю для материалов, имеющих твердость до 450 НВ, практически совпадают.

Вместе с тем измерения пирамидой дают более точные значения для металлов с высокой твердостью, чем измерения шариком или конусом. Алмазная пирамида имеет большой угол в вершине (136 °) и диагональ ее отпечатка примерно в семь раз больше глубины отпечатка, что повышает точность измерения отпечатка даже при проникновении пирамиды на небольшую глубину и делает этот способ особенно пригодным для определения твердости тонких или твердых сплавов.

При испытании твердых и хрупких слоев (азотированного, цианированного) около углов отпечатка иногда образуются трещины (отколы), по виду которых можно судить о хрупкости измеряемого слоя.

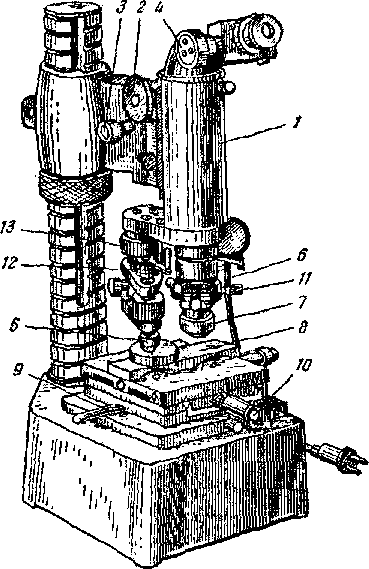

Метод микротвердости − метод Хрущева-Берковича

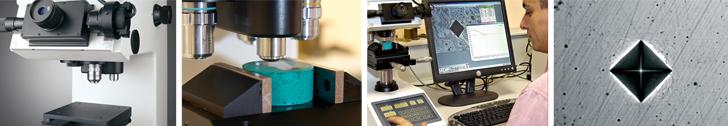

Измерение микротвердости (ГОСТ 9450-76) имеет целью определить твердость отдельных зерен, фаз и структурных составляющих сплава (рис. 1.8), очень тонких слоев (сотые доли миллиметра), а не «усредненную» твердость, как при измерении макротвердости.

Рис. 1.8.

Прибор для определения микротвердости типа ПМТ-3, разработанный М. М. Хрущевым и Е. С. Берковичем (рис. 1.9), имеет штатив 1 вертикального микроскопа с тубусом, перемещающимся вверх и вниз с помощью макрометрического винта 2 и микрометрического винта 3. На верхний конец тубуса насажен окулярный микрометр 4, а в нижнем конце закреплены шток 5 с алмазной пирамидой, опак-иллюминатор 6 и объективы 7, В опак-иллюминаторе имеется лампочка напряжением 6 В, питаемая от электросети через трансформатор.

Прибор снабжен двумя объективами для просмотра микрошлифа при увеличениях в 478× и 135×. Окуляр увеличивает в 15 раз.

Окулярный микрометр имеет неподвижную сетку, остаточный микрометрический барабанчик и каретку с подвижной сеткой. На неподвижной сетке длиной 5 мм нанесены штрихи с цифрами и угольник с прямым углом, вершина которого совпадает с цифрой 0. На подвижной сетке нанесен угольник с прямым углом и две риски.

Рис. 1.9. Схема прибора ПМТ-3 для измерения микротвердости:

1− микроскоп;2− микрометрический винт;3− микрометрический винт;4− окулярныймикрометр; 5 − шток с алмазной пирамидой; 6 – опак-иллюминатор;7− объектив;8− стол для установки микрошлифа;9− ручка стола;10− винт стола;11− регулировочные винты;