- •Новосибирск

- •Лабораторная работа № 9. Макроскопический анализ сплавов…………..128 Лабораторная работа № 10. Микроскопический анализ сплавов…………135 Введение

- •Лабораторная работа № 1 определение твердости металлов и сплавов

- •1.1. Цель работы:

- •1.2. Теоретическое обоснование

- •Твердость по Бринеллю

- •1− Столик для центровки образца;2 − маховик; 3 − грузы; 4 − шарик; 5− электродвигатель

- •Метод Роквелла

- •Шкалы для определения твердости по Роквеллу

- •Метод Виккерса

- •1 − Столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

- •4− Педаль пускового рычага;5− подвеска с призмой;6− микроскоп

- •Метод микротвердости − метод Хрущева-Берковича

- •12− Грузы;13− ручка нагружения

- •Твердомер тэмп-2

- •1.3. Оборудование и материалы для выполнения лабораторной работы

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы:

- •Литература

- •Диаграмма растяжения

- •Определение твердости материалов

- •Определение твердости по шкале Мооса

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •2.3. Контрольные вопросы:

- •Лабораторная работа № 3 диаграммы состояния двойных сплавов

- •3.2. Теоретическое обоснование

- •Диаграмма с полной нерастворимостью компонентов в твердом состоянии

- •Диаграмма с полной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с ограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с образованием химического соединения между компонентами

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Литература

- •Диаграмма состояния железо-углерод

- •4.3. Порядок выполнения работы

- •4.4. Содержание работы

- •4.5. Контрольные вопросы

- •Литература

- •1 Индивидуальное задание по теме «Диаграмма состояния Fe- Fe3c»

- •Контрольные вопросы для защиты задания

- •Литература

- •Классификация углеродистых сталей

- •Углеродистые конструкционные стали

- •Углеродистые инструментальные стали

- •Микроисследование углеродистой стали

- •Химический и фазовый состав сталей

- •5.3. Порядок выполнения работы:

- •5.4. Содержание отчета:

- •5.6. Контрольные вопросы:

- •Литература Лабораторная работа № 6 микроструктура и свойства чугунов

- •6.2. Теоретическое обоснование

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Легированные чугуны

- •6.3. Порядок выполнения работы

- •6.4. Содержание отчета

- •6.5. Оборудование и материалы:

- •6.6. Контрольные вопросы

- •Литература

- •Лабораторная работа № 7 термическая обработка углеродистой стали

- •7.2. Теоретическое обоснование

- •7.3. Порядок выполнения работы:

- •Термообработка стали 50

- •Термообработка стали у12 (или стали у8)

- •9.4. Содержание отчета

- •9.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 8 исследование влияния термической обработки на механические свойства сплава на основе алюминия

- •8.2. Теоретическое обоснование

- •10.3. Порядок выполнения работы

- •Результаты проведенного эксперимента

- •8.4. Содержание отчета

- •8.5. Контрольные вопросы

- •Литература

- •Определение твердости по Бринеллю

- •Соотношение значений твердости, определяемых методами Бринелля и Роквелла

- •Соотношение значений твердости, определяемых разными методами

- •Химический состав (%) и некоторые свойства деформируемых и литейных сплавов на основе алюминия

- •Рекомендуемая литература Основная

- •Дополнительная и справочная

- •Лабораторная работа 9 макроскопический анализ сплавов

- •1.2. Теоретическое обоснование

- •Макроскопическое исследование металла, обработанного давлением

- •1.3. Порядок выполнения работы

- •1.4. Содержание отчета

- •1.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 10 микроскопический анализ (микроанализ)

- •2.2. Теоретическое обоснование

- •Основные характеристики полировальных алмазных паст

- •Последовательность работы на микроскопе

- •Определение величины зерна в стали

- •Характеристики структуры стали с разной величиной баллов

- •Пересчет номера зерна на стандартное увеличение (100×) при использовании увеличений от 25× до 800×

- •Изучение неметаллических включений

- •2.3. Порядок выполнения работы

- •2.4. Методические указания

- •2.5.Содержание отчета

- •2.6. Контрольные вопросы

- •Литература

- •Травление микрошлифов

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Обычный химический состав ковких чугунов: 2,4-2,8 % С; 0,8-1,4 % Si; 1% Мп; 0,1 % S; 0,2 % Р.

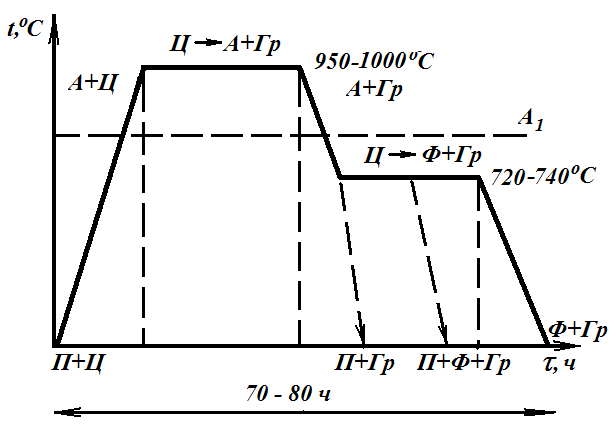

Их получают путем специального графитизирующего отжига (томления) отливок из белых доэвтектических чугунов. Отливки загружают в специальные ящики, засыпают песком или стальными стружками для защиты от окисления и производят нагрев и охлаждение по схеме (рис. 6.3).

В процессе отжига цементит, входящий в структуру белого чугуна, распадается на феррит и графит хлопьевидной формы.

При температуре 950-1000 °С происходит графитизация эвтектического и избыточного цементита (превращение метастабильного цементита в стабильный графит и аустенит).

При второй выдержке при температуре 720-740 °С графитизируется цементит образовавшегося перлита (иногда проводят медленное охлаждение от 770 °С до 700 °С в течение 30 часов при этом происходит кристаллизация по стабильной диаграмме). В результате продолжительного отжига весь углерод выделяется в свободном состоянии.

Рис. 6.3. Схема отжига белого чугуна на ковкий

Отсутствие линейных напряжений, снятых во время отжига, благоприятная хлопьевидная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов. Они более стойки при ударах и изгибе, чем серые, и имеют высокие пластические свойства.

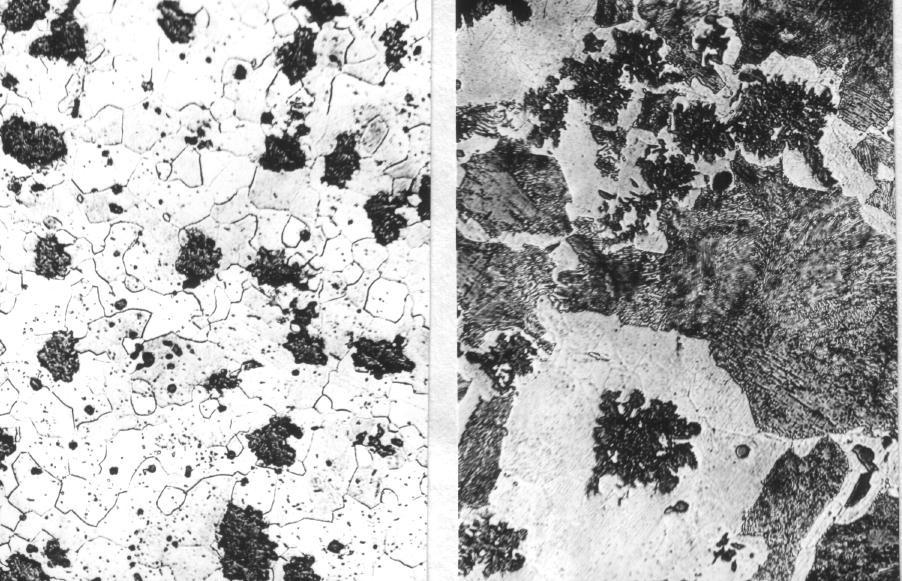

По характеру металлической основы ковкие чугуны различают на:

− ферритные (рис. 6.4, а);

− феррито-перлитные (рис. 6.4, б);

− перлитные.

а) б)

Рис. 6.4. Микроструктура ковкого чугуна:

а– ферритная основа,б– ферритно-перлитная основа

Ферритный ковкий чугун КЧ30-6; КЧ33-8; КЧ35-10; КЧ37-12 получают из чугуна белого с содержанием углерода не более 2,5 %, а перлитный КЧ45-7; КЧ50-5; КЧ55-4; КЧ60-3; КЧ65-3; КЧ70-2; КЧ80-1,5− из белого чугуна, в котором углерода не более 3,2 %.

Маркируют ковкие чугуны по ГОСТ 1215-79 буквами КЧ и двумя числами, первое из которых − минимальный предел прочности на растяжение в десятках мегапаскалей, а второе − относительное удлинение в %.

Например, ковкий чугун КЧ 45-7 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ = 7 %, НВ 240 и структуру – Ф + П.

Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки (головки соединительных рукавов воздушной тормозной магистрали, корпусы вентилей, клапаны, муфты, картеры редукторов, коленчатые валы и др.).

Высокопрочный чугун

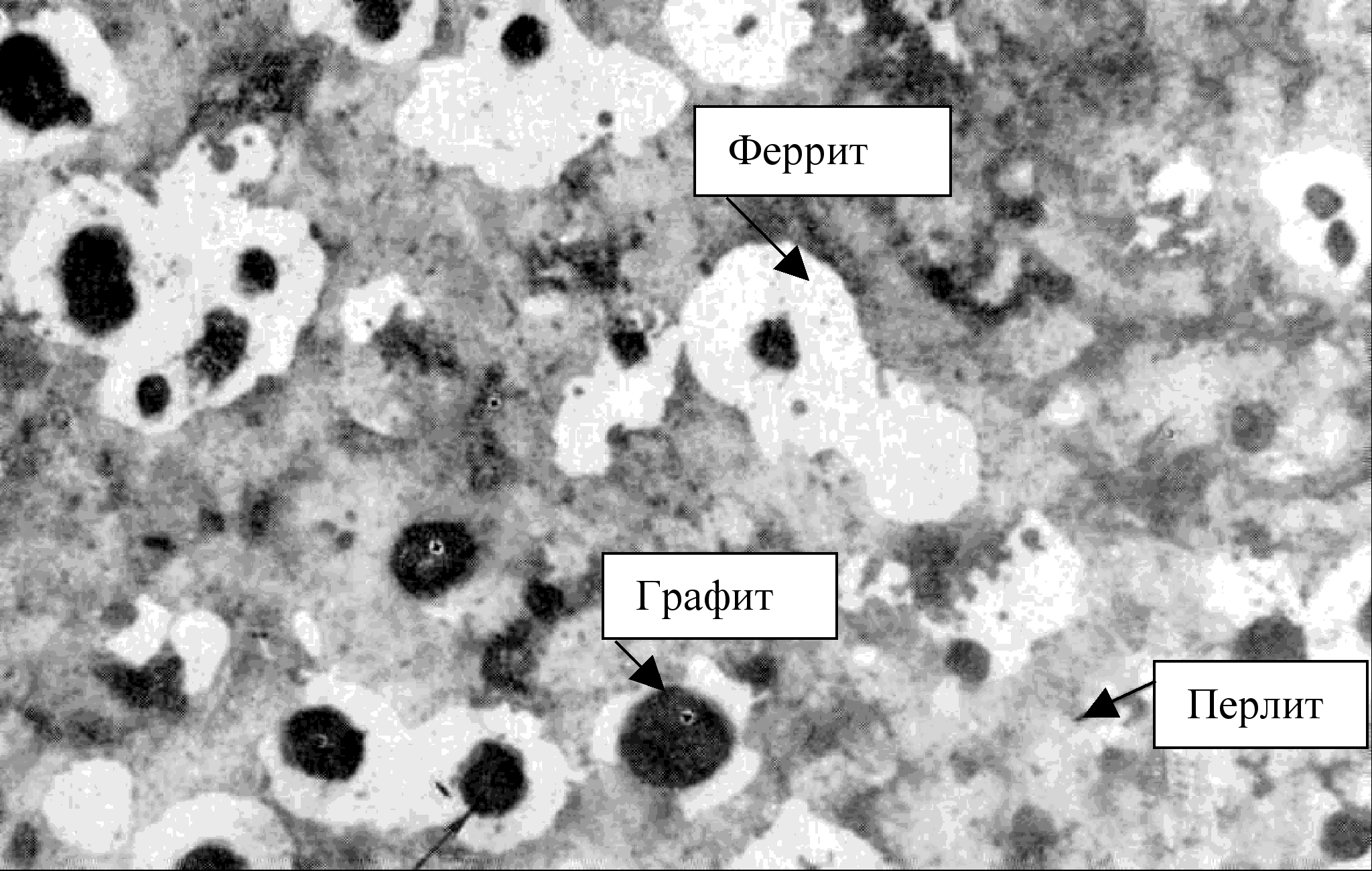

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием и ферросилицием, которые вводят в жидкий серый чугун в небольшом количестве 0,02-0,08 %. Обычный состав высокопрочного чугуна: 2,7-3,8 % С; 1,6-2,7 % Si; 0,2-0,7 % Мn; 0,02 % S; 0,1 % Р.

По структуре металлической основы высокопрочный чугун может быть:

− ферритным (до 20 % перлита) − ВЧ35, ВЧ40, ВЧ45;

− перлитным (до 20 % феррита) − ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100.

Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические свойства чугуна (рис. 6.5). Высокопрочный чугун обладает более высокой прочностью, хорошей износостойкостью, антифрикционностью и некоторой пластичностью. Он является хорошим заменителем литой стали, ковкого чугуна, сплавов цветных металлов.

Рис. 6.5. Микроструктура высокопрочного чугуна на феррито-перлитной основе

Маркируют высокопрочные чугуны по ГОСТ 7293-85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей.

Например, ВЧ40 − высокопрочный чугун, имеет временное сопротивление при растяжении 400 MПa, относительное удлинение − не менее 10 %, твердость НВ140-220, структура ферритная.

Маркировка по предшествующему ГОСТ 7293-79 предусматривала дополнительное указание относительного удлинения в процентах, например, ВЧ40-10.

Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы, шатуны двигателей внутреннего сгорания и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.