- •Новосибирск

- •Лабораторная работа № 9. Макроскопический анализ сплавов…………..128 Лабораторная работа № 10. Микроскопический анализ сплавов…………135 Введение

- •Лабораторная работа № 1 определение твердости металлов и сплавов

- •1.1. Цель работы:

- •1.2. Теоретическое обоснование

- •Твердость по Бринеллю

- •1− Столик для центровки образца;2 − маховик; 3 − грузы; 4 − шарик; 5− электродвигатель

- •Метод Роквелла

- •Шкалы для определения твердости по Роквеллу

- •Метод Виккерса

- •1 − Столик для установки образца; 2 − маховик; 3 − шток с алмазной пирамидой;

- •4− Педаль пускового рычага;5− подвеска с призмой;6− микроскоп

- •Метод микротвердости − метод Хрущева-Берковича

- •12− Грузы;13− ручка нагружения

- •Твердомер тэмп-2

- •1.3. Оборудование и материалы для выполнения лабораторной работы

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы:

- •Литература

- •Диаграмма растяжения

- •Определение твердости материалов

- •Определение твердости по шкале Мооса

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •2.3. Контрольные вопросы:

- •Лабораторная работа № 3 диаграммы состояния двойных сплавов

- •3.2. Теоретическое обоснование

- •Диаграмма с полной нерастворимостью компонентов в твердом состоянии

- •Диаграмма с полной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с ограниченной растворимостью компонентов в твердом состоянии

- •Диаграмма состояния с образованием химического соединения между компонентами

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Литература

- •Диаграмма состояния железо-углерод

- •4.3. Порядок выполнения работы

- •4.4. Содержание работы

- •4.5. Контрольные вопросы

- •Литература

- •1 Индивидуальное задание по теме «Диаграмма состояния Fe- Fe3c»

- •Контрольные вопросы для защиты задания

- •Литература

- •Классификация углеродистых сталей

- •Углеродистые конструкционные стали

- •Углеродистые инструментальные стали

- •Микроисследование углеродистой стали

- •Химический и фазовый состав сталей

- •5.3. Порядок выполнения работы:

- •5.4. Содержание отчета:

- •5.6. Контрольные вопросы:

- •Литература Лабораторная работа № 6 микроструктура и свойства чугунов

- •6.2. Теоретическое обоснование

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Легированные чугуны

- •6.3. Порядок выполнения работы

- •6.4. Содержание отчета

- •6.5. Оборудование и материалы:

- •6.6. Контрольные вопросы

- •Литература

- •Лабораторная работа № 7 термическая обработка углеродистой стали

- •7.2. Теоретическое обоснование

- •7.3. Порядок выполнения работы:

- •Термообработка стали 50

- •Термообработка стали у12 (или стали у8)

- •9.4. Содержание отчета

- •9.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 8 исследование влияния термической обработки на механические свойства сплава на основе алюминия

- •8.2. Теоретическое обоснование

- •10.3. Порядок выполнения работы

- •Результаты проведенного эксперимента

- •8.4. Содержание отчета

- •8.5. Контрольные вопросы

- •Литература

- •Определение твердости по Бринеллю

- •Соотношение значений твердости, определяемых методами Бринелля и Роквелла

- •Соотношение значений твердости, определяемых разными методами

- •Химический состав (%) и некоторые свойства деформируемых и литейных сплавов на основе алюминия

- •Рекомендуемая литература Основная

- •Дополнительная и справочная

- •Лабораторная работа 9 макроскопический анализ сплавов

- •1.2. Теоретическое обоснование

- •Макроскопическое исследование металла, обработанного давлением

- •1.3. Порядок выполнения работы

- •1.4. Содержание отчета

- •1.5. Контрольные вопросы

- •Литература

- •Лабораторная работа № 10 микроскопический анализ (микроанализ)

- •2.2. Теоретическое обоснование

- •Основные характеристики полировальных алмазных паст

- •Последовательность работы на микроскопе

- •Определение величины зерна в стали

- •Характеристики структуры стали с разной величиной баллов

- •Пересчет номера зерна на стандартное увеличение (100×) при использовании увеличений от 25× до 800×

- •Изучение неметаллических включений

- •2.3. Порядок выполнения работы

- •2.4. Методические указания

- •2.5.Содержание отчета

- •2.6. Контрольные вопросы

- •Литература

- •Травление микрошлифов

Литература

I. Гуляев А.П. Металловедение. - М.: Металллургия, 1986. – 542 с.

2. Арзамасов Б.И. Материаловедение. - М.: Машиностроение, 1986.

3. Лахтин Ю.М., Леонтьева Б.П. Материаловедение. - М.: Машиностроение, 1990. – 493 с.

4. Основы материаловедения. Под ред. И.И.Сидорина. - М.: Машиностроение, 1976.

5. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия, 1983.

6. Лахтин Ю.М. Металловедение и термическая обработка металлов. - М.: Металлургия, 1984. 359 с.

Лабораторная работа № 5

МИКРОСТРУКТУРА УГЛЕРОДИСТЫХ СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ

5.1. Цель работы:

− освоить метод ориентировочного определения содержания углерода в стали по ее микроструктуре;

− установить связь структуры и свойств сталей с диаграммой Fe-Fe3C.

5.2. Теоретическое обоснование

Влияние углерода и постоянных примесей на свойства сталей

Углерод − основной легирующий элемент, оказывающий определяющее влияние на свойства и структуру стали. Увеличение содержания углерода в стали до 0,8 % приводит к повышению прочностных свойств, твердости и снижению пластичности (рис. 5.1) за счет замены мягкого феррита на более прочный перлит.

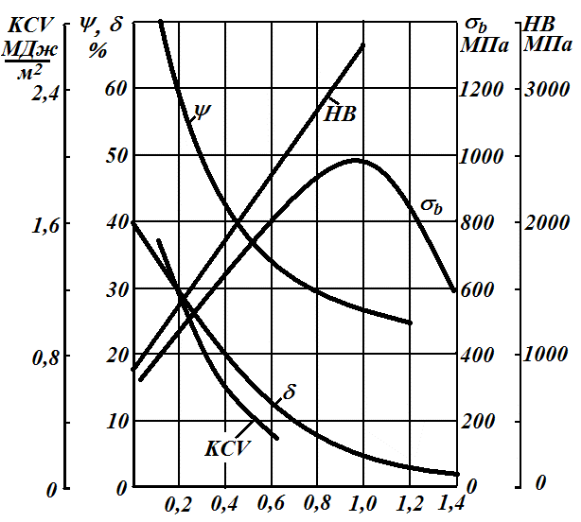

Рис. 5.1. Влияние углерода на механические свойства сталей

σb– временное сопротивление разрыву;HB– твердость по Бринеллю;

KCV– ударная вязкость (характеристика надежности);

δ – относительное удлинение;ψ- относительное сужение

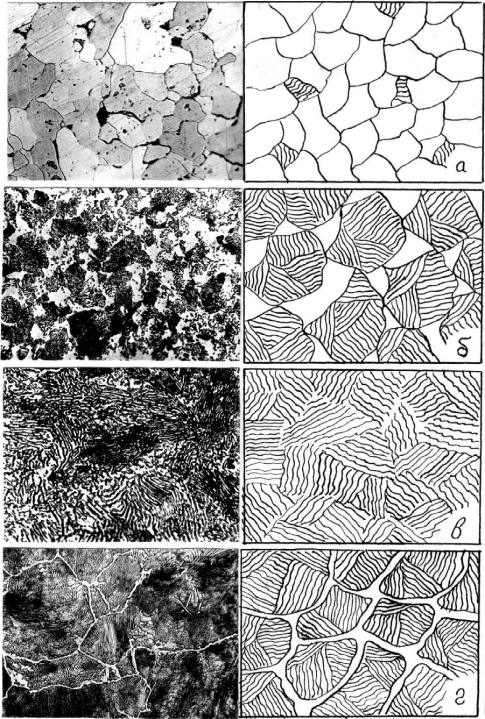

Снижение прочности при содержании углерода свыше 0,8 % в сталях, не подвергнутых термической обработке, связано с появлением хрупкой цементитной сетки по границам перлитных зерен. На рис. 5.2 показана структура сталей в равновесном состоянии при различном содержании углерода.

Рис. 5.2. Микроструктура углеродистой стали:

а- доэвтектоидная сталь (0,1 %С);б- доэвтектоидная сталь (0,6 %С);

в- эвтектоидная сталь (0,8 %С);г- заэвтектоидная сталь (1,2 %С)

Постоянными примесями в сталях считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород).

Марганец (0,3-0,8 %) вводится в сталь для раскисления (удаления кислорода) и устранения вредного влияния сернистых соединений железа. Марганец повышает прочность горячекатанной стали.

Кремний (до 0,4 %) раскисляет сталь.

Фосфор − вредная примесь, содержащаяся в рудах железа и топливе. Растворяясь в феррите, фосфор вызывает хладоломкость стали, т. е. хрупкость при низких температурах.

Сера − вредная примесь, попадающая в металл из руды и топлива и вызывающая красноломкость стали − хрупкость при 800 °С и выше, что препятствует горячей обработке давлением.

Водород, азот, кислород могут растворяться в металле или образовывать неметаллические включения (нитриды, оксиды). И в том, и в другом случае стали охрупчиваются.

Классификация углеродистых сталей

Углеродистые стали классифицируются по химическому составу, качеству, степени раскисления, структуре и назначению.

По химическому составу выделяют стали:

− низкоуглеродистые (≤ 0,3 % С);

− среднеуглеродистые (0,3-0,7 % С);

− высокоуглеродистые (> 0,7 % С).

По качеству стали классифицируют на стали:

− обыкновенного качества, вредных примесей до 0,055 % S и 0,045 % Р;

− качественные, вредных примесей не более 0,04 % S и 0,035 % Р.

Под качеством стали имеют ввиду совокупность свойств, определяемых металлургическим процессом ее производства.

По степени раскисления и характеру затвердевания стали классифицируют на:

− спокойные;

− полуспокойные;

− кипящие

В конце марки стали, соответственно, ставятся индексы сп, пс и кп.

Раскисление − процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода, затвердевают спокойно, без газовыделения и образуют сосредоточенную усадочную раковину.

Кипящие стали раскисляют только марганцем. Перед разливкой они содержат повышенное количество кислорода, который при затвердевании жидкого металла частично взаимодействует с углеродом с образованием угарного газа СО. Выделение СО создает впечатление кипения стали.

Кипящие стали более дешевые, низкоуглеродистые, практически без кремния, но с повышенным количеством газообразных примесей.

Полуспокойные стали по степени раскисленности занимают промежуточное положение между спокойными и кипящими.

По структуре в отожженном (равновесном) состоянии углеродистые стали разделяют на три класса:

− доэвтектоидные (перлито-ферритная структура);

− эвтектоидные (структура − перлит);

− заэвтектоидные (перлито-цементитная структура).

По назначению углеродистые стали делятся на:

− конструкционные, используемые для изготовления деталей машин;

− инструментальные.