- •Курсовой проект

- •Оглавление

- •Аннотация

- •Введение

- •1 Обзор конструкций горизонтальных многоцелевых станков

- •1.1 Станок горизонтально-расточный модели 2а620ф11

- •1.2 Станок многоцелевой горизонтально-расточной 2в622ф4

- •1.3 Станок многоцелевой горизонтальный расточно-фрезерный 2в622ф11-1

- •1.4 Горизонтально-расточной станок 2а636ф2

- •1.5 Станок горизонтально-расточной 2а637ф1

- •1.6 Станок горизонтально-расточной модель 2н637ф2и-01

- •1.7 Обрабатывающий центр 2627мф4

- •1.8 Станок горизонтально-расточной 2620вф1

- •1.9 Станок горизонтально-расточной 2а622ф2-1

- •1.10 Станок горизонтальный сверлильно-фрезерно-расточный с чпу ир800пм8ф4

- •1.11 Многоцелевой сверлильно-фрезерно-расточной станок ир320пмф4

- •2 Патентно-информационный поиск шпиндельных бабок и шпиндельных узлов

- •2.1 Информационный поиск

- •3 Определение мощности привода и выбор электродвигателя

- •4 Кинематический расчет главного привода

- •4.18 Определение передаточных отношений и передаточных чисел передач

- •4.19 Определений чисел зубьев зубчатых колес передач

- •4.20 Кинематическая схема многоцелевого сверлильно-фрезерно-расточного станка с консольной шпиндельной бабкой с автономным шпиндельным узлом

- •6.1.4 Расчет нормального и окружного модуля постоянной косозубой зубчатой передачи на контактную выносливость

- •6.1.5 Расчет постоянной косозубой зубчатой передачи на изгибную прочность

- •6.1.6 Выбор модуля и округление его до стандартного значения

- •6.1.7 Расчёт геометрических параметров постоянной косозубой передачи

- •6.1.8 Проверочный расчет постоянной косозубой зубчатой передачи на контактную выносливость зубьев

- •6.2 Расчёт наиболее нагруженной косозубой зубчатой групповой передачи

- •6.2.1 Исходные данные

- •6.2.2 Выбор материала и термической обработки зубчатых колес

- •6.2.3 Расчёт наиболее нагруженной косозубой зубчатой групповой передачи на контактную выносливость

- •6.2.4 Расчет нормального и окружного модуля для наиболее нагруженной косозубой зубчатой групповой передачи на контактную выносливость

- •6.1.5 Расчет наиболее нагруженной косозубой зубчатой групповой передачи на изгибную прочность

- •6.2.6 Выбор модуля и округление его до стандартного значения

- •6.1.7 Расчёт геометрических параметров наиболее нагруженной косозубой зубчатой групповой передачи

- •6.3 Расчёт геометрических параметров 2-ой косозубой зубчатой групповой передачи

- •6.3.1 Исходные данные

- •6.3.2 Расчёт геометрических параметров

- •6.4 Расчёт постоянной прямозубой зубчатой передачи

- •6.4.1 Исходные данные

- •6.4.2 Выбор материала и термической обработки зубчатых колес

- •6.4.3 Расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •6.1.4 Расчет нормального модуля постоянной прямозубой зубчатой передачи на контактную выносливость

- •6.4.5 Расчет постоянной прямозубой зубчатой передачи на изгибную прочность

- •6.1.6 Выбор модуля и округление его до стандартного значения

- •6.4.7 Расчёт геометрических параметров постоянной прямозубой передачи

- •7 Проектный расчет валов

- •8.1 Разработка конструкции шпиндельного узла

- •8.1.1 Выбор материала конструкции

- •8.1.2 Выбор переднего конца шпинделя

- •8.1.3 Обоснование диаметра передней шейки шпинделя и межопорного расстояния

- •8.1.4 Выбор типа подшипников для опор шпинделя

- •8.1.5 Обоснование схемы установки подшипников в опорах

- •8.1.6 Выбор материала для шпинделя

- •8.1.7 Обоснование метода и системы смазывания шпиндельных опор

- •8.1.8 Описание уплотнений шпиндельных опор

- •8.1.9 Обоснование допустимых отклонений размеров поверхностей сопряженных с подшипниками опор шпинделя

- •9 Проверочный расчёт вала

- •9.1 Проверочный расчет вала на статическую прочность

- •9.1.1 Расчет сил косозубой передачи z3-z4

- •9.1.2 Расчет сил прямозубой передачи z7-z8

- •9.1.3 Определение опорных реакций и построение изгибающих, крутящих и эквивалентных моментов

- •9.2 Проверочный расчет вала на усталостную прочность

- •10 Расчет нагрузок на шпиндель

- •11 Расчет шпиндельного узла на жесткость

- •12 Описание системы смазывания

- •13 Регулирование натягов подшипников шпинделя

- •13 Схема смазывания шпиндельных опор

- •14 Механизм переключения коробки скоростей

- •15 Технические требования

- •Литература

- •Приложения

9.2 Проверочный расчет вала на усталостную прочность

Расчет последнего вала на усталостную прочность ведем по наиболее нагруженному сечению. Концентрация напряжений вызвана шлицевыми пазами.

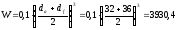

Момент сопротивления сечения вала:

мм3,

мм3,

где da– внутренний диаметр шлицев, мм; da =32 мм;

df – внешний диаметр шлицев, мм ; df =36 мм.

Амплитуда номинальных напряжений изгиба при симметричном цикле изменения напряжений:

МПа ,

МПа ,

где МΣ – суммарный изгибающий момент в проверяемом сечении, Н·м;

МΣ=39,5 Н·м;

W – момент сопротивления проверяемого сечения при изгибе, мм3; W=3930,4 мм3.

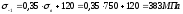

Коэффициент безопасности в сечении в точке D третьего вала по изгибу определяется по формуле:

где

коэффициент безопасности в сечении в

точке D

третьего вала по изгибу, МПа;

коэффициент безопасности в сечении в

точке D

третьего вала по изгибу, МПа;

предел прочности,

МПа;

предел прочности,

МПа;

;

;

KL - коэффициент долговечности; KL=1;

K - эффективный коэффициент концентраций напряжений; K=1,75 для шлицевого паза;

- коэффициент, учитывающий упрочнение поверхности; =2,4;

масштабный фактор,

учитывающий понижение прочности детали

при росте их абсолютных размеров; =0,7;

масштабный фактор,

учитывающий понижение прочности детали

при росте их абсолютных размеров; =0,7;

амплитуда номинальных

напряжений изгиба при симметричном

цикле изменения напряжений, МПа;

амплитуда номинальных

напряжений изгиба при симметричном

цикле изменения напряжений, МПа;

;

;

m – постоянная составляющая цикла изменения напряжений; m=0.

.

.

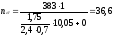

Полярный момент сопротивления в сечении в точке D второго вала определяется по формуле:

,

,

где

полярный

момент сопротивления в сечении в точке

D

третьего вала, мм3;

полярный

момент сопротивления в сечении в точке

D

третьего вала, мм3;

наружный диаметр

шлицев, мм;

наружный диаметр

шлицев, мм;

.

.

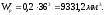

Амплитуда номинальных напряжений кручения в сечении в точке D второго вала рассчитывается по формуле:

где

амплитуда

номинальных напряжений кручения в

сечении в точке D

второго вала, МПа;

амплитуда

номинальных напряжений кручения в

сечении в точке D

второго вала, МПа;

крутящий

момент на момент на втором валу привода,

Н·м;

крутящий

момент на момент на втором валу привода,

Н·м;

;

;

полярный

момент сопротивления в сечении в точке

D

второго вала, мм3;

полярный

момент сопротивления в сечении в точке

D

второго вала, мм3;

.

.

Коэффициент безопасности в сечении в точке D третьего вала по кручению рассчитывается по формуле:

где

коэффициент

безопасности в сечении в точкеD

третьего вала по кручению, МПа;

коэффициент

безопасности в сечении в точкеD

третьего вала по кручению, МПа;

предел прочности,

МПа;

предел прочности,

МПа;

;

;

KL - коэффициент долговечности; KL=1;

K - эффективный коэффициент концентраций напряжений; K=2,8 для шлицевого паза;

- коэффициент, учитывающий упрочнение поверхности; =2,4;

масштабный фактор,

учитывающий понижение прочности детали

при росте их абсолютных размеров; =0,7;

масштабный фактор,

учитывающий понижение прочности детали

при росте их абсолютных размеров; =0,7;

амплитуда номинальных

напряжений кручения при симметричном

цикле изменения напряжений, МПа;

амплитуда номинальных

напряжений кручения при симметричном

цикле изменения напряжений, МПа;

;

;

m – постоянная составляющая цикла изменения напряжений; m=0.

Общий коэффициент безопасности по усталостной прочности в сечении в точке D второго вала рассчитывается по формуле:

где

общий

коэффициент безопасности в сечении в

точкеD

второго вала, МПа;

общий

коэффициент безопасности в сечении в

точкеD

второго вала, МПа;

коэффициент

безопасности в сечении в точке D

второго вала по изгибу, МПа;

коэффициент

безопасности в сечении в точке D

второго вала по изгибу, МПа;

;

;

коэффициент

безопасности в сечении в точке D

второго вала по кручению, МПа;

коэффициент

безопасности в сечении в точке D

второго вала по кручению, МПа;

.

.

.

.

Таким образом,

проверочный

расчет второго вала на усталостную

прочность выполняется, поскольку

.

.

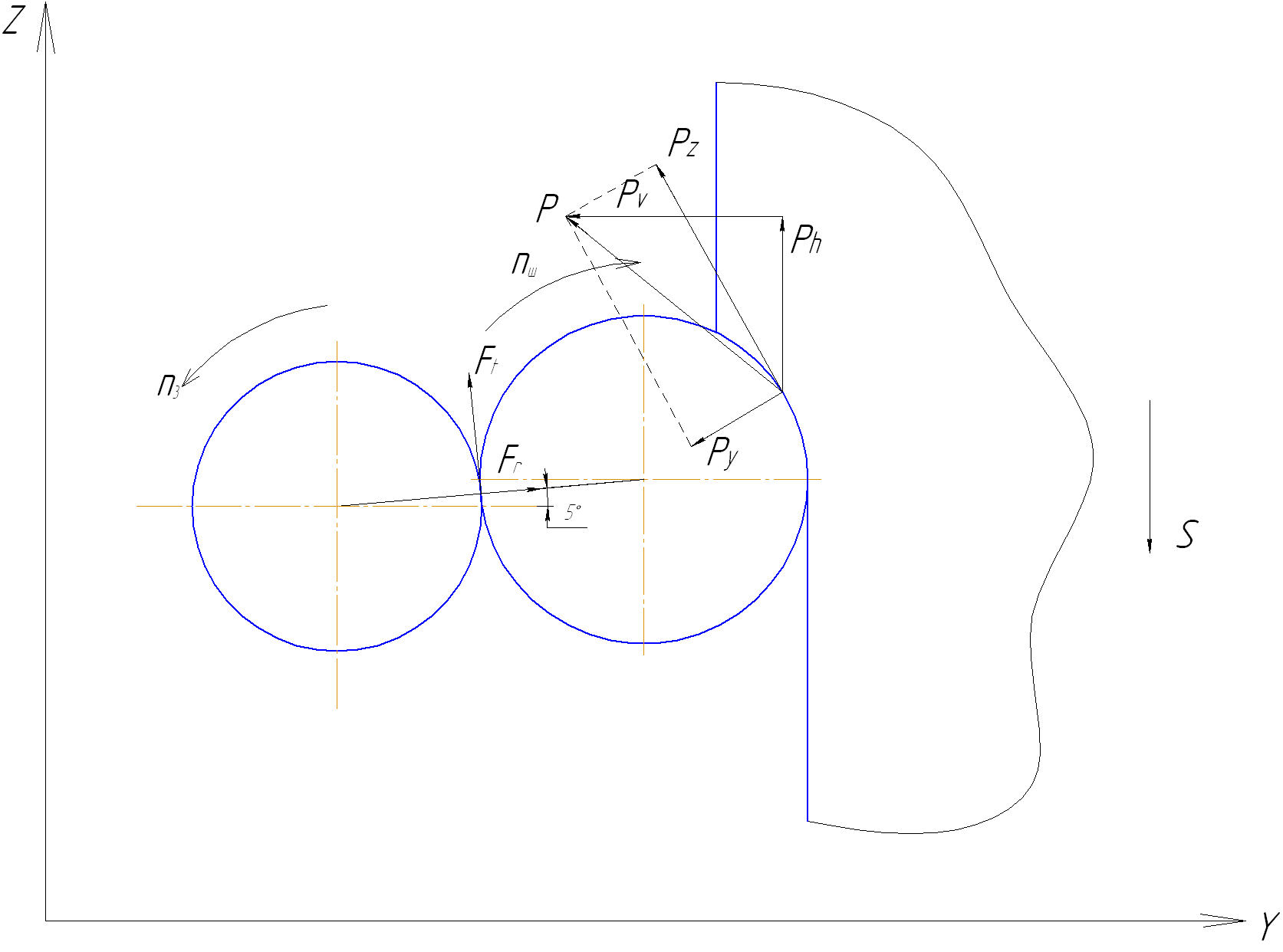

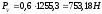

10 Расчет нагрузок на шпиндель

Рисунок 10.1 - Расчетная схема составляющих сил резания и сил в зацеплении

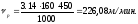

Определяем расчётную скорость резания по расчетной частоте шпинделя:

где

–

расчётная частота вращения шпинделя,

об/мин;

–

расчётная частота вращения шпинделя,

об/мин;

–максимальный

диаметр фрезы, мм;

–максимальный

диаметр фрезы, мм;

;

;

–

расчётная скорость

резания, м/мин;

–

расчётная скорость

резания, м/мин;

=

= мм.

мм.

где

-

ширина стола,мм;

-

ширина стола,мм;

=

= мм.

мм.

Тогда:

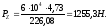

Определяем мощность резания:

где

–

мощность электродвигателя, кВт;

–

мощность электродвигателя, кВт;

–КПД от электродвигателя

к шпинделю;

–КПД от электродвигателя

к шпинделю;

Определяем составляющую силы резания из выражения эффективной мощности:

где

– мощность резания, кВт;

– мощность резания, кВт;

–

расчётная скорость

резания, м/мин;

–

расчётная скорость

резания, м/мин;

м/мин.

м/мин.

Тогда:

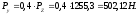

Т.к.

сила

составляет

0,3÷0,5 силы

составляет

0,3÷0,5 силы

,

то, приняв коэффициент 0,4 получим:

,

то, приняв коэффициент 0,4 получим:

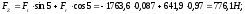

Тогда сила резания:

.

.

Определим силы

резания

и

и :

:

;

;

;

;

;

;

.

.

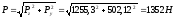

Определим силы в зацеплении.

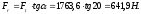

Окружная сила:

где

–

крутящий момент на шпинделе;

–

крутящий момент на шпинделе;

–делительный диаметр

колеса;

–делительный диаметр

колеса;

.

.

Радиальная сила:

.

.

где

–

радиальная сила,Н;

–

радиальная сила,Н;

–угол зацепления

в нормальном сечении,

–угол зацепления

в нормальном сечении,

;

;

Проекции сил зацепления на оси:

где

,

, -

суммарные

проекции сил зацепления на соответствующие

оси Y

и Z

.

-

суммарные

проекции сил зацепления на соответствующие

оси Y

и Z

.

Рисунок 10.2 - Схема сил, действующих на шпиндель