- •Иркутский государственный технический университет металловедение чёрных сплавов

- •Лабораторная работа 1 Диаграмма состояния «железо – углерод»

- •Значение диаграммы состояния «железо – углерод»

- •Компоненты и фазы системы «железо – углерод»

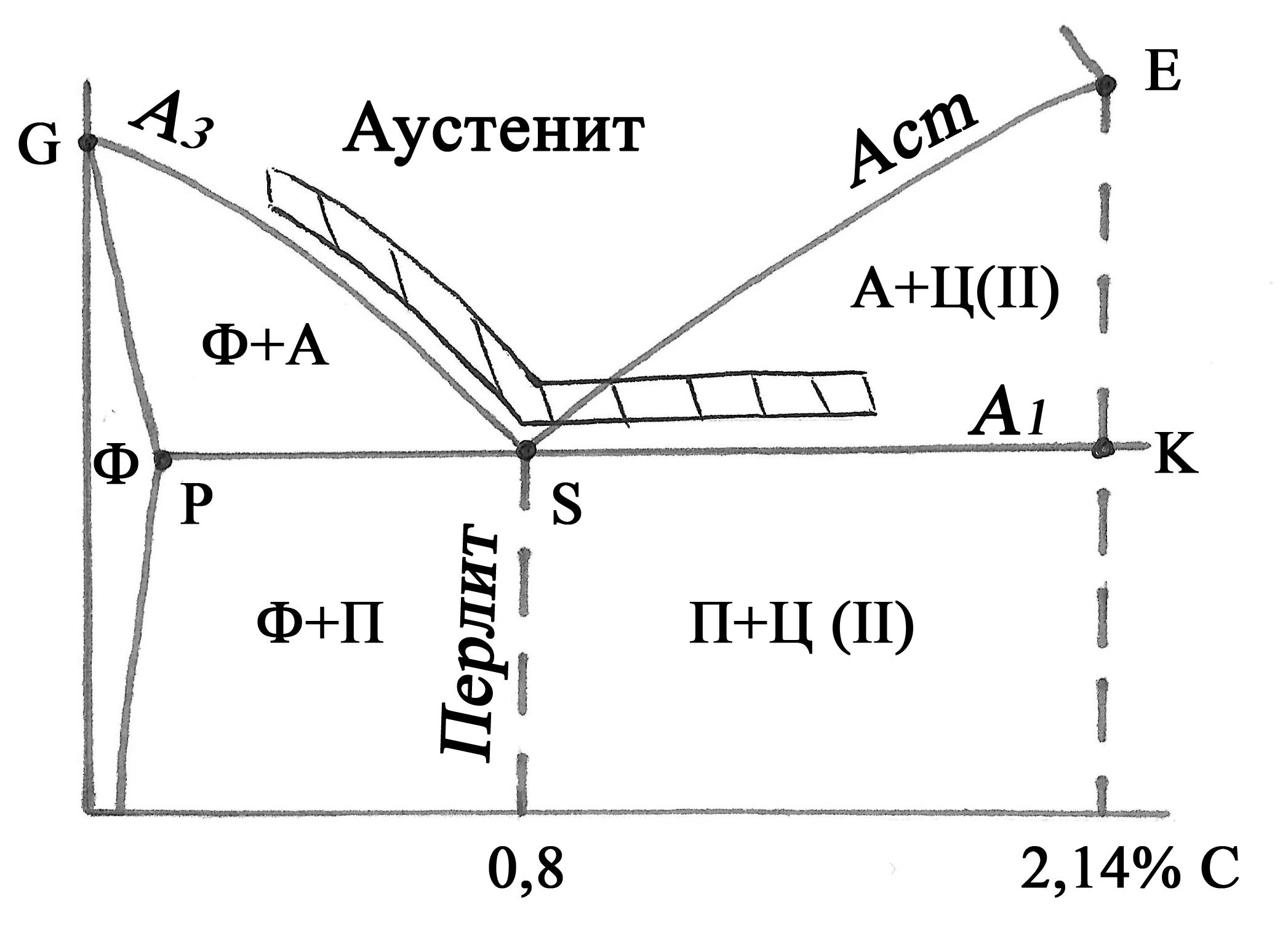

- •Физический смысл точек и линий диаграммы

- •Строение железоуглеродистых сплавов

- •8 Полиморфные превращения

- •Влияние растворимости углерода на структуру сплава

- •9 Распад аустенита при охлаждении

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа 2 Изучение микроструктуры и свойств углеродистых сталей и чугунов

- •Влияние постоянно присутствующих примесей на свойства сталей

- •Структурные составляющие в сталях

- •Влияние углерода на свойства стали

- •Технически чистое железо

- •14 Классификация и маркировка сталей

- •Дефекты сталей

- •Оборудование, инструменты и материалы для выполнения работы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Закалка

- •29 Контрольные вопросы

- •Лабораторная работа 4 Строение сварного соединения

- •Микроструктура металла зоны термического влияния

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Контрольные вопросы

- •Классификация легированных сталей

- •Конструкционные цементуемые стали

- •Конструкционные улучшаемые стали

- •Рессорно-пружинные стали

- •Шарикоподшипниковые стали

- •Конструкционные износостойкие стали

- •Коррозионно-стойкие хромо-никелевые стали

- •Жаропрочные стали

- •Инструментальные быстрорежущие стали

- •43 Штамповые стали для холодного деформирования

- •Штамповые стали для горячего деформирования

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа 6 Макроскопический анализ металлов и сплавов

- •Краткие сведения из теории

- •Оборудование, инструменты и материалы для выполнения работы

- •Оборудование, инструменты и материалы для выполнения работы

- •Задание

- •Контрольные вопросы

- •Основные параметры цементации:

- •Оборудование, инструменты и материалы для выполнения работы

- •Задание

- •Контрольные вопросы

- •63 Список рекомендуемой литературы

- •Оглавление

Оборудование, инструменты и материалы для выполнения работы

Микроскопы МИМ-7, МИМ-8, коллекция микрошлифов углеродистых конструкционных и инструментальных сталей и чугунов, альбомы с фотографиями микроструктур.

Порядок выполнения работы

Ознакомиться с методическим пособием. Под микроскопом МИМ-7 при увеличении в 100 раз последовательно изучите все шлифы из коллекции. Для изучения строения перлита (сталь У8), а также белого чугуна используйте увеличение в 500 раз (микроскоп МИМ-8). Зарисуйте микроструктуры сплавов.

Отчеты по лабораторной работе представить в виде таблиц 2.1 и 2.2. При составлении отчетов используйте таблицы 2.3–2.7.

Для подготовки к защите лабораторной работы рекомендуется ответить на контрольные вопросы.

Таблица 2.1

Структура, свойства и назначение углеродистых сталей

|

Наименование, марка стали |

Химический состав |

Микроструктура |

Механические свойства |

Назначение стали | |

|

Рисунок |

Название | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

Таблица 2.2

Структура, свойства и назначение чугунов

|

Наименование, марка чугуна |

Химический состав, модификатор |

Микроструктура |

Механические свойства |

Назначение чугуна | |

|

Рисунок |

Название | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

Контрольные вопросы

Какие сплавы называют сталями и чугунами?

Как классифицируют стали и чугуны по структуре?

Назовите и охарактеризуйте структурные составляющие доэвтектоидной, эвтектоидной, заэвтектоидной стали.

Перечислите классы качества углеродистых сталей. Какой признак является основным в классификации по качеству?

Перечислите структурные пороки сталей. Как они формируются?

Какие сплавы называют белыми чугунами?

Какие формы графита встречаются в чугунах?

Что такое модификатор? Для чего применяется модификатор в чугунах?

Как получают высокопрочные чугуны?

К

19

ак получают ковкие чугуны? Как маркируются чугуны?

Таблица 2.3

Химический состав, механические свойства углеродистых сталей в нормализованном состоянии

ГОСТ 1050-88

|

Марка стали |

Содержание углерода, % |

Механические свойства | |||||

|

Предел текучести 0,2, МПа |

Прочность на растяжение В, МПа |

Относительное сужение , % |

Относительное удлинение , % |

Ударная вязкость KCU, МДж/м2 |

Твердость НВ (не более), МПа | ||

|

05кп |

0,06 |

175 |

255 |

77 |

35 |

- |

1110÷1310 |

|

08 |

0,05-0,12 |

200 |

330 |

60 |

33 |

- |

1310 |

|

10 |

0,07-0,14 |

210 |

340 |

55 |

31 |

- |

1430 |

|

1 |

0,12-0,19 |

230 |

380 |

55 |

27 |

- |

1490 |

|

20 |

0,17-0,24 |

250 |

420 |

55 |

25 |

- |

1630 |

|

25 |

0,22-0,30 |

280 |

460 |

50 |

23 |

0,9 |

1700 |

|

30 |

0,27-0,35 |

300 |

500 |

50 |

21 |

0,8 |

1790 |

|

35 |

0,32-0,40 |

320 |

540 |

45 |

20 |

0,7 |

2070 |

|

40 |

0,37-0,45 |

340 |

580 |

45 |

19 |

0,6 |

2170 |

|

45 |

0,42-0,50 |

360 |

610 |

40 |

16 |

0,5 |

2290 |

|

50 |

0,47-0,55 |

380 |

640 |

40 |

14 |

0,4 |

2410 |

|

55 |

0,52-0,60 |

390 |

660 |

35 |

13 |

- |

2550 |

|

58 |

0,55-0,63 |

314 |

598 |

28 |

12 |

- |

2550 |

|

60 |

0,57-0,65 |

410 |

690 |

35 |

12 |

- |

2550 |

Таблица 2.4

Назначение углеродистых конструкционных сталей

|

Марка стали |

Назначение |

|

05 кп |

Детали, изготавливаемые холодной штамповкой |

|

08 |

Для деталей, изготавливаемых очень сложной холодной штамповкой |

|

10 |

Цементируемые, цианируемые детали: втулки, ушки, держатели и др., не требующие высокой прочности сердцевины |

|

15 |

Цементируемые и цианируемые детали: болты, гайки, винты, ключи |

|

20 |

В котло-турбостроении – крепежные изделия, трубы для нагревателей, коллекторы, трубопроводы |

|

25 |

Оси, валы, муфты, болты, шайбы, фланцы и др. |

|

30 |

Детали, не испытывающие больших напряжений. Тяги, серьги, оси, звездочки, диски, ободы, гайки, шайбы. |

|

35 |

Шатуны, шестерни, оси, валы, штоки, подвески, диски |

|

4 |

Детали повышенной прочности: валики, втулки, бандажи, фрикционные диски, шестерни |

|

45 |

Коленчатые и распределительные валы, шестерни, шпиндели и др. детали, от которых требуется повышенная прочность |

|

50 |

Зубчатые колеса, штоки, бандажи, венцы, прокатные валки, тяжелонагруженные валы, малонагруженные пружины и рессоры |

|

55 |

Зубчатые колеса, штоки, бандажи, венцы, прокатные валки, тяжелонагруженные валы, малонагруженные пружины и рессоры, пальцы звеньев гусениц, муфты сцепления коробок передач |

|

58 |

Детали с тонкими сечениями упрочняемых элементов: шестерни среднего модуля, втулки, пластины и др.; детали, к которым предъявляются требования высокой износостойкости при вязкой сердцевине, работающие при больших скоростях и средних удельных давлениях |

|

60 |

Прокатные валки, эксцентрики, пружинные кольца амортизаторов, замочные шайбы, цельнокатанные колеса вагонов, диски сцепления, регулировочные шайбы, регулировочные прокладки |

|

65 |

Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, износостойкость |

Таблица 2.5

Сталь углеродистая инструментальная. ГОСТ 1435-90. Химический состав, твердость, назначение

|

Марка стали |

Содержание углерода, % |

Твердость (НВ) после отжига, МПа |

Назначение | |

|

У7 |

0,66÷0,73 |

1870 |

Для изготовления режущих и ударных инструментов, работающих в условиях, не вызывающих разогрева режущей кромки или рабочей части |

Зубила, долота, молотки, топоры, колуны |

|

У7А | ||||

|

У8 |

0,76÷0,83 |

1870 |

Слесарный инструмент, пилы, зубила для камня | |

|

У8А | ||||

|

У |

0,86÷0,93 |

1920 |

Инструмент, требующий твердости и некоторой вязкости: столярный, слесарно-монтажный; штемпели, кернеры | |

|

У9А | ||||

|

У10 |

0,96÷1,03 |

2070 |

Инструмент, работающий без больших ударных нагрузок (метчики, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки) | |

|

У10А | ||||

|

У12 |

1,16÷1,23 |

2120 |

Измерительный инструмент простой формы (гладкие калибры, скобы гладкие регулируемые), хирургический инструмент | |

|

У12А | ||||

|

У13А |

0,66÷0,73 |

2170 |

Резцы по твердым материалам, граверный инструмент, бритвы | |

Таблица 2.6

Химический состав, механические свойства чугунов

|

Марка чугуна |

Массовая доля элементов, % |

Механические свойства | |||||||

|

С |

Si |

Mn |

P |

S |

B, МПа |

0,2, МПа |

, % |

НВ, МПа | |

|

СЧ15 |

3,5÷3,7 |

2,0÷2,4 |

0,5÷0,8 |

0,2 |

0,15 |

150 |

- |

до 0,5 |

1430÷2290 |

|

СЧ35 |

2,9÷3,0 |

1,0÷1,1 |

0,7÷1,1 |

0,2 |

0,12 |

350 |

- |

до 0,5 |

1850÷2550 |

|

ВЧ40 |

3,2÷3,8 |

1,9÷2,9 |

0,2÷0,7 |

0,1 |

0,02 |

400 |

250 |

15 |

1400÷2020 |

|

ВЧ45 |

450 |

310 |

10 |

1400÷2550 | |||||

|

ВЧ50 |

500 |

320 |

7 |

1530÷2450 | |||||

|

КЧ35-10 |

2,5÷2,8 |

1,1÷1,3 |

0,3÷0,6 |

0,12 |

0,20 |

350 |

- |

10 |

1000÷1630 |

Т аблица

2.7

аблица

2.7

Применение чугунов

|

Марка чугуна |

Применение |

|

СЧ 15 |

Для изготовления слабо- и средненагруженных деталей: крышки, фланцы, маховики; корпуса редукторов, подшипников, тормозные барабаны, диски сцепления и др. |

|

СЧ 35 |

Детали, работающие в условиях износа: зубчатые колеса, гильзы блоков цилиндров, шпиндели, распределительные валы и пр. |

|

ВЧ 40, ВЧ 45, ВЧ 50 |

Для массивных отливок ответственного назначения, обладающих высокой усталостной прочностью, работающих при переменных нагрузках: прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, лопатки, распределительные и коленчатые валы, поршни, шестерни |

|

КЧ35-10 |

Детали, работающие при высоких динамических и статических нагрузках: картеры редукторов, ступицы, крюки, скобы и др. |

Лабораторная работа 3

Термическая обработка сталей

Цель работы:ознакомиться с теорией и практикой термической обработки, установить зависимость механических свойств закаленной стали от режима термической обработки.

Термической обработкойназывают процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться с химическим, деформационным, магнитным и другими видами воздействия. Термообработка является одним из важнейших звеньев технологического процесса производства полуфабрикатов, деталей машин; применяется как промежуточная стадия для улучшения технологических свойств (обрабатываемости давлением, резанием и т.д.) и как окончательная операция для придания металлу (сплаву) комплекса механических, физических, химических свойств, которая обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

Среди видов термической обработки сталей выделяют отжиг, нормализацию, закалку, отпуск.

В железоуглеродистых сплавах температуры наиболее важных превращений при нагреве – критические точки– обозначаются буквами АСс соответствующими индексами: АС1– температура эвтектоидного превращения (линияPSK); АС3– температура полиморфногопревращения (линияGS); АС4– температура полиморфногопревращения (линияNI); Асm– температура выделения цементита вторичного из аустенита (линияSE).

Отжигомназывают вид термической обработки, обеспечивающий получение равновесной структуры. Конструкционные доэвтектоидные стали подвергаютсяполному (перекристаллизационному)отжигу: их нагревают до температуры выше критической точки Ас3на 30÷50 °С, охлаждают медленно (с печью) со скоростью 100÷200 градусов/час. В результате отжига снимаются внутренние напряжения, устраняются пороки (например, строчечность, видманштеттов феррит) – получается равновесная феррито-перлитная структура, снижается твёрдость и повышается пластичность и вязкость.Неполный отжиг(нагрев выше АС1, но ниже АС3) для доэвтектоидных сталей применяется ограниченно, он проводится для смягчения сталей перед обработкой резанием.

Для заэвтектоидных сталей используется неполный отжиг с нагревом до 740÷780 °С и последующим медленным охлаждением. Образуется структура зернистого перлита (сферодита), поэтому отжиг называютсфероидизирующим. Такая сталь обладает наименьшей твердостью, легче обрабатывается резанием. Сфероидизирующий отжиг применяется для углеродистых и легированных инструментальных и шарикоподшипниковых сталей.

Н

24

Закалкой сталейназывают вид термической обработки, состоящей из нагрева сталей до температуры на 30÷50 °С выше критической точки Ас1для инструментальной стали или Ас3для конструкционной, выдержки при этой температуре и последующего быстрого охлаждения со скоростью выше критической (в воде, растворах солей, полимеров или в других средах). В результате закалки повышается твердость и прочность сталей, но снижается пластичность.

Возможность упрочнения сталей путем термической обработки обусловлена наличием фазовых превращений в твердом состоянии: охлаждая аустенит с различными скоростями и обеспечивая тем самым различную степень переохлаждения, можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам (рис. 3.1).

Рис. 3.1. Диаграмма изотермического распада аустенита эвтектоидной стали

П

25

Таблица 3.1

Характеристики перлитных структур

|

Название микроструктуры |

Межпластинчатое расстояние, мкм |

Твердость по Бринеллю НВ, МПа |

|

перлит |

0,6÷1,0 |

1800÷2500 |

|

сорбит |

0,25÷0,3 |

2500÷3500 |

|

тростит |

0,1÷0,15 |

3500÷4500 |

При значительных скоростях охлаждения аустенит переохлаждается до более низких температур, при которых происходит бездиффузионное превращение с образованием мартенситной структуры. Мартенситпредставляет собой пересыщенный твердый раствор внедрения углерода в-железе, он имеет тетрагональную кристаллическую решетку. Степень тетрагональности мартенсита (отношение периодов кристаллической решеткис/а) возрастает с увеличением содержания углерода в стали. Характерной особенностью мартенсита являются его высокая твердость и прочность, которые возрастают с увеличением содержания углерода в сталях. Так, твердость мартенсита стали с 0,6÷0,7% С составляет 65HRC, а прочность на разрыв 2600÷2700 МПа.

Превращение аустенита в мартенсит происходит в интервале температур. На рис. 3.1 линии Мн и Мк показывают температуры начала и окончания мартенситного превращения. Минимальная скорость охлаждения, достаточная для превращения аустенита в мартенсит, называется критической скоростью охлаждения(Vкр).

Охлаждающие среды в значительной мере изменяют скорость охлаждения при закалке, следовательно, и структуру стали. Чаще всего для закалки используют кипящие жидкости – воду, водные растворы щелочей и солей (для закалки углеродистых и низколегированных сталей), масла (для закалки легированных сталей).

Структура доэвтектоидной стали, получаемая после правильной закалки, будет представлять собой мартенсит.

П

26

В закаленных сталях, имеющих точку Мк ниже 20 °С (стали, содержащие свыше 0,5% С) в структуре присутствует остаточный аустенит, количество которого увеличивается с увеличением содержания углерода в сталях. При большом количестве остаточного аустенита (более 30%) его можно наблюдать в виде светлых полей между иглами мартенсита.

При перегреве конструкционной стали значительно выше критической точки Ас3(на 100÷150 °С), происходит рост зерна аустенита. После закалки в воде получается структура крупноигольчатого мартенсита, который по механическим свойствам уступает мартенситу мелкоигольчатому. Оптимальные температуры нагрева сталей под закалку приведены на рис. 3.2.

З акалка

стали сопровождается существенным

увеличением объема (0,3÷0,9%),

что в условиях высокой скорости и

неодновременности превращения по объему

закаливаемого изделия вызывает появление

значительных внутренних напряжений,

которые могут привести к короблению

изделий и образованию трещин. Оставшиеся

внутренние напряжения могут вызвать

деформацию изделий с течением времени

в условиях эксплуатации. Поэтому

закаленные детали машин или инструмент

всегда подвергают отпуску.

акалка

стали сопровождается существенным

увеличением объема (0,3÷0,9%),

что в условиях высокой скорости и

неодновременности превращения по объему

закаливаемого изделия вызывает появление

значительных внутренних напряжений,

которые могут привести к короблению

изделий и образованию трещин. Оставшиеся

внутренние напряжения могут вызвать

деформацию изделий с течением времени

в условиях эксплуатации. Поэтому

закаленные детали машин или инструмент

всегда подвергают отпуску.

Рис. 3.2. Температурный интервал закалки сталей

Отпуск– вид термической обработки закаленной стали, состоящий в нагреве ее до температур, меньших Ас1, выдержке при этой температуре и последующем охлаждении на воздухе.

Отпуск проводится с целью уменьшения закалочных напряжений, снижения твердости, повышения пластичности и вязкости, получения более устойчивых структур.

Основным превращением при отпуске является распад мартенсита – выделение пересыщающего углерода в виде мелких кристалликов карбида железа. Частичный распад мартенсита происходит в закаленной стали даже в процессе вылеживания при комнатной температуре, однако с повышением температуры процесс ускоряется и достигает более полного развития. Мартенсит, обедненный углеродом в процессе отпуска, называетсяотпущенным.

Р

27

В зависимости от температуры нагрева различают три вида отпуска: низкий, средний, высокий.

Низким отпускомназывают нагрев закаленной стали до температур 150÷200 °С с последующим охлаждением на воздухе. Образующаяся структура – отпущенный мартенсит. Снижения твердости такой отпуск практически не вызывает. Этот вид отпуска рекомендуется при термической обработке инструментальных сталей и цементованных деталей.

Средним отпускомназывают нагрев закаленной стали до температур 350÷450°С с последующим охлаждением на воздухе. Такой отпуск вызывает некоторое снижение твердости. Образующаяся структура – троостит отпуска. Этот вид отпуска рекомендуется для термической обработки рессор, пружин и штампов.

Высоким отпускомназывают нагрев закаленной стали до температур 500÷650С с последующим охлаждением на воздухе. Такой отпуск вызывает значительное снижение твердости закаленной стали, образующаяся структура – сорбит отпуска. Эта структура обеспечивает хорошее сочетание свойств – достаточной прочности, вязкости и пластичности.

Закалка стали с последующим высоким отпуском на сорбит носит название термического улучшения.Улучшение рекомендуется для среднеуглеродистых конструкционных сталей.

5

5 0

0 9

9