- •Иркутский государственный технический университет металловедение чёрных сплавов

- •Лабораторная работа 1 Диаграмма состояния «железо – углерод»

- •Значение диаграммы состояния «железо – углерод»

- •Компоненты и фазы системы «железо – углерод»

- •Физический смысл точек и линий диаграммы

- •Строение железоуглеродистых сплавов

- •8 Полиморфные превращения

- •Влияние растворимости углерода на структуру сплава

- •9 Распад аустенита при охлаждении

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа 2 Изучение микроструктуры и свойств углеродистых сталей и чугунов

- •Влияние постоянно присутствующих примесей на свойства сталей

- •Структурные составляющие в сталях

- •Влияние углерода на свойства стали

- •Технически чистое железо

- •14 Классификация и маркировка сталей

- •Дефекты сталей

- •Оборудование, инструменты и материалы для выполнения работы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Закалка

- •29 Контрольные вопросы

- •Лабораторная работа 4 Строение сварного соединения

- •Микроструктура металла зоны термического влияния

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Контрольные вопросы

- •Классификация легированных сталей

- •Конструкционные цементуемые стали

- •Конструкционные улучшаемые стали

- •Рессорно-пружинные стали

- •Шарикоподшипниковые стали

- •Конструкционные износостойкие стали

- •Коррозионно-стойкие хромо-никелевые стали

- •Жаропрочные стали

- •Инструментальные быстрорежущие стали

- •43 Штамповые стали для холодного деформирования

- •Штамповые стали для горячего деформирования

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа 6 Макроскопический анализ металлов и сплавов

- •Краткие сведения из теории

- •Оборудование, инструменты и материалы для выполнения работы

- •Оборудование, инструменты и материалы для выполнения работы

- •Задание

- •Контрольные вопросы

- •Основные параметры цементации:

- •Оборудование, инструменты и материалы для выполнения работы

- •Задание

- •Контрольные вопросы

- •63 Список рекомендуемой литературы

- •Оглавление

Оборудование, инструменты и материалы для выполнения работы

Коллекция образцов для макроанализа – изломы и приготовленные макрошлифы, набор шлифовальных шкурок, образцы для приготовления макрошлифов сварного соединения, реактивы для травления, спирт.

Задание

Изучить коллекцию образцов изломов и макрошлифов.

Приготовить макрошлиф сварного соединения и произвести его анализ.

Составить отчет о работе. Включить в него краткие сведения из теории, характеристики изломов, схему усталостного излома, схему макроструктуры макрошлифа сварного соединения.

Контрольные вопросы

Что называется макроанализом?

Какие виды макроанализа вы знаете?

Что позволяет определить макроанализ?

Какие виды изломов вы знаете? Каковы их характеристики?

Каково строение усталостного излома?

Что такое макрошлиф? Какова технология приготовления макрошлифа?

48

Лабораторная работа 7

Микроскопический метод исследования металлов

Цель работы: освоить технологию приготовления микрошлифов, изучить устройство и работу металлографического микроскопа и приобрести практические навыки работы на нем, определить структуру выданного образца.

Краткие сведения из теории

Микроскопический метод исследования металлов и сплавов, или кратко микроанализ, изучает структуру (строение) металлов сплавов с помощью оптического или электронного микроскопа с использованием специально приготовленных образцов.

Структура металлов сплавов, наблюдаемая при помощи микроскопа, называется микроструктурой.

Микроанализ позволяет:

определить форму и размеры отдельных зерен и фаз;

выявить количественное соотношение фаз, их взаимное расположение и распределение по площади сечения образца;

обнаружить наличие в металле включений, микродефектов;

сделать вывод о том, какой предшествующей обработке подвергались эти сплавы (литье, деформирование, термическая обработка), что позволяет судить о свойствах сплава;

выявить наличие диффузионных слоев в металле и др.

Специально приготовленные для проведения микроанализа образцы называются микрошлифами.

Приготовление микрошлифа состоит в вырезании образца, шлифовке и полировке его поверхности, выбранной для исследования, и последующего травления. На всех стадиях приготовления шлифа необходимо следить за тем, чтобы образец не перегревался, иначе это может повлечь за собой изменения в структуре.

Место вырезки образца определяется задачами исследования. Если образец мал (проволока, тонкий лист, мелкие детали), то для удобства работы его заливают в оправках легкоплавкими материалами (сплав Вуда, пластмассы, эпоксидные и акриловые смолы).

П

49

Затем производится полирование образца для удаления рисок шлифования. Полирование бывает механическим, электрохимическим или комбинированным. Механическое полирование тоже может производиться как вручную, так и на полировальных станках в один или два этапа (предварительная и окончательная полировка). Вращающийся диск станка, обтянутый сукном, фетром, бархатом, периодически поливают водной взвесью абразива – оксидов хрома, алюминия или других в виде мелкодисперсных порошков. Хорошими полирующими материалами являются алмазные пасты. Когда поверхность шлифа станет зеркальной, полирование считается законченным. На качественно отполированном микрошлифе при наблюдении под микроскопом отсутствуют риски, царапины, вырывы (хвосты). При электрохимическом полировании происходит анодное растворение выступов шлифованной поверхности в гальванической ванне со специальным электролитом. Отполированный шлиф промывают водой и просушивают прикладыванием фильтровальной бумаги к полированной поверхности.

Под микроскопом изучают сначала шлиф до травления, затем – после травления. На нетравленой поверхности металла непосредственно после полировки можно обнаружить на общем светлом поле отдельные темные или серые точки, линии и пятна, которые могут представлять собой как не устраненные полировкой дефекты поверхности образца (раковины, поры, микротрещины, следы обработки – риски шлифования), так и неметаллические включения (оксиды, сульфиды, силикаты). Выявленные при микроанализе размеры включений, их форму, содержание и характер распределения в стали оценивают по шкале баллов (ГОСТ 1778-70).

Черные включения различной формы (пластинчатые, шаровидные или хлопьевидные), выявленные на нетравленых шлифах чугунов, представляют собой выделения графита.

Для выявления полной картины микроструктуры металла образец подвергают травлению. Перед травлением поверхность микрошлифа обезжиривается спиртом, а затем погружается в соответствующий реактив (травитель). Травителями являются химически активные растворы щелочей, солей, кислот, органических соединений в спирте или в воде. Выбор травителя и продолжительность травления зависит от исследуемого металла, его свойств и целей травления. При травлении реактив взаимодействует с различными участками поверхности микрошлифа неодинаково, что приводит к разной степени их травимости и образованию микрорельефа поверхности.

Более интенсивно протравливаются границы зерен металла, которые имеют больше несовершенств строения и обычно содержат больше примесей, чем само зерно. На границах зерен после травления образуются углубления (канавки), которые рассеивают свет и выглядят под микроскопом более темными, образуя сетку границ (рис. 7.1).

50

![]()

а б в

Рис. 7.1. Поверхностный слой микрошлифа до (а) и после (б) травления: 1 – поверхность образца; 2 – поверхность после шлифования; в – рассеивание потока света на границах зерен после травления

Более протравившиеся фазы и зерна выглядят также более темными в отличие от светлых, непротравившихся. Если структура сплава выявлена нечетко (шлиф недотравлен), его травят дополнительно, если слишком затемнена (шлиф перетравлен) – снова полируют и травят.

Железоуглеродистые сплавы травят в 4÷5%-ном растворе азотной кислоты в этиловом спирте, при этом выявляются форма, размер и распределение фаз и структурных составляющих сплава (феррита, цементита, перлита, графита).

Для проведения микроанализа в лабораториях используются металлографические микроскопы, например, вертикальный МИМ-7 и горизонтальный МИМ-8, которые позволяют рассматривать структуру в отраженном свете.

Микроскоп МИМ-7 состоит из оптической системы, осветительной с фотографической аппаратурой и механической.

Для проведения исследования микрошлиф помещают на предметный столик так, чтобы подготовленная поверхность была обращена к объективу. Затем включают микроскоп в сеть, устанавливая при помощи трансформатора необходимый накал лампы, и производят предварительную фокусировку, используя макровинт, и окончательную фокусировку, используя микровинт. Перемещая предметный столик, можно изучать различные участки микрошифа. Сравнивая исследуемую структуру с имеющимися в фотоальбоме фотографиями, можно определить вид сплава.

Структура сталей доэвтектоидных состоит из феррита и перлита. Феррит при исследовании под микроскопом наблюдается в виде светлых зерен различных оттенков с четко очерченными границами. Более глубоко протравленные участки выглядят более темными. Перлит до увеличения в 200 раз выглядит как темные зерна, и лишь при большем увеличении можно выяснить, что он представляет собой смесь двух фаз (феррита и цементита). В структуре заэвтектоидных сталей наряду с темным перлитом присутствует светлый цементит в виде сетки по границам зерен, отдельных включений или игл.

П

51

100% перлита – 0,8% углерода

75% перлита – Х% углерода

Х = (0,8% × 75%): 100% = 0,6%. Если сталь качественная, то это содержание углерода соответствует стали 60, так как цифра в марке конструкционной качественной стали отвечает содержанию углерода, выраженному в сотых долях процента. Аналогичное определение химического состава, но с меньшей точностью, можно произвести для заэвтектоидных сталей.

Оборудование, инструменты и материалы для выполнения работы

Образец для приготовления микрошлифа, тисы, напильники, набор шлифовальных шкурок, стекло, полировальный станок, водная взвесь оксида хрома, фильтровальная бумага, пятипроцентный раствор азотной кислоты, спирт, металлографический микроскоп МИМ – 7.

Задание

Изучить устройство и работу металлографического микроскопа.

Приготовить микрошлиф.

Изучить микроструктуру шлифа.

Определить марку сплава.

Оформить отчет по лабораторной работе.

Лабораторная работа 8

Измерение микроскопических объектов

при помощи окуляра-микрометра и объекта-микрометра

Цель работы:освоение методов количественной оценки микроструктуры металлов: определение величины зерна и глубины цементованного слоя.

Краткие сведения из теории

Методы количественной металлографии необходимы для определения многих важных особенностей структуры:

величины включений или зерен отдельных фаз, присутствующих в сплаве, и особенно размеров зерен основной фазы;

количественного соотношения фаз в сплаве;

толщины поверхностных слоев, полученных в результате различной обработки (химико-термической, плазменной, нанесения покрытий и т.д.).

С

52

Увеличение размеров действительного зерна несколько снижает прочностные характеристики, твердость и относительное удлинение. Однако с ростом зерна резко снижается ударная вязкость, уменьшается работа распространения трещины и повышается порог хладноломкости, т.е. ухудшаются критерии надежности. Чем крупнее зерно, тем сталь более склонна к образованию закалочных трещин, тем хуже ее деформируемость.

Величина зерна определяется различными методами: цементацией и по ферритной сетке после нормализации (для довтектоидных сталей), окислением и по сетке цементита (для эвтектоидных и заэвтектоидных сталей), травлением границ зерен. В данной работе будет рассмотрен только последний метод.

И змерить

какой-либо микроскопический объект,

например зерно, можно с помощью

окуляра-микрометра, т.е. окуляра, в

который вставлена пластинка с линейкой.

Прежде чем начать измерение, необходимо

определить цену деления окуляра-микрометра

при выбранном объективе. На предметный

столик кладут объект-микрометр –

эталонную пластинку, на которую нанесен

1 мм, деленный на 100 равных частей; таким

образом, каждое деление соответствует

10-5 м, 0,01 мм или 10 мкм. После

фокусирования, поворачивая окуляр и

вращая винты предметного столика,

совмещают обе шкалы в положении, показано

на рис. 8.1. Затем определяют, сколько

делений шкалы объекта-микрометра

совпадает с определенным количеством

делений шкалы окуляра-микрометра (при

этом необходимо принимать во внимание

всю окулярную шкалу или ее отрезок

максимальной длины, попадающий в поле

зрения).

змерить

какой-либо микроскопический объект,

например зерно, можно с помощью

окуляра-микрометра, т.е. окуляра, в

который вставлена пластинка с линейкой.

Прежде чем начать измерение, необходимо

определить цену деления окуляра-микрометра

при выбранном объективе. На предметный

столик кладут объект-микрометр –

эталонную пластинку, на которую нанесен

1 мм, деленный на 100 равных частей; таким

образом, каждое деление соответствует

10-5 м, 0,01 мм или 10 мкм. После

фокусирования, поворачивая окуляр и

вращая винты предметного столика,

совмещают обе шкалы в положении, показано

на рис. 8.1. Затем определяют, сколько

делений шкалы объекта-микрометра

совпадает с определенным количеством

делений шкалы окуляра-микрометра (при

этом необходимо принимать во внимание

всю окулярную шкалу или ее отрезок

максимальной длины, попадающий в поле

зрения).

Например, при данном объективе 100 делений объекта-микрометра совпадает с 56 делениями окуляра-микрометра. Цену деления шкалы окуляра-микрометра Цокопределяем по формуле

Цок= Цоб ∙А / В,

где Цоб– цена деления шкалы

объекта-микрометра 0,01 мм;

А– число совмещенных делений объекта-микрометра;В– число совмещенных делений окуляра-микрометра. Подставив числовые значения, получим:

Рис. 8.1. Схема определения цены деления

окуляра-микрометра: а – шкала

объекта-микрометра; б – шкала

о

53

Цок = 0,01∙ 10-3∙ 100 / 56 = 1,79∙ 10-5м, или 17,9 мкм.

Теперь, зная цену деления окуляра-микрометра, можно определить размер любого микрообъекта перемножением этой величины и количества делений отрезка окуляра-микрометра, который соответствует по длине изучаемому микрообъекту.

Размер зерна – средний размер случайных сечений зерен в плоскости микрошлифа – определяют в соответствии с ГОСТ 6539-82 следующими методами:

визуального сравнения с эталонными шкалами;

подсчета числа пресечений границ зерен отрезками шкалы окуляра-микрометра;

подсчета количества зерен, приходящихся на единицу площади поверхности;

измерения длин хорд.

Рассмотрим сущность первых двух наиболее простых методов.

Метод визуальной оценкисостоит в сравнении видимых в окуляре типичных мест изучаемой микроструктуры при 100-кратном увеличении микроскопа сэталонной шкалой госта.Шкала представляет собой схематизированную сетку, ограничивающую зерна среднего размера. Размер зерна оценивают соответствующим номером (баллом)N(между баллом зернаNи количеством зеренn, помещающихся на 1 мм2 поверхности шлифа, существует зависимостьn= 2N+3). Этот приблизительный метод оценки размера зерен находит широкое применение в практике благодаря простоте и быстроте.

Сущность второго методасостоит в подсчете числа зерен, пересеченных серией отрезков шкалы окуляра-микрометра равной длины, и в определении среднего условного диаметра, т.е. частного от деления суммы длин всех отрезков на число пересеченных зерен. Подобрав такое увеличение, чтобы на исследуемой поверхности было не менее 50 зерен, а линейка окуляра-микрометра пересекала не мене 10 зерен (зерна на концах линейки, не пересеченные целиком, принимаются за одно), подсчитывают число пересеченных линейкой зерен. Проведя расчет для двух взаимно перпендикулярных отрезков (поворачивая окуляр), повторяют его не менее чем для пяти характерных мест шлифа. Определяют средний размер зерна по горизонталиАгор

Агор= ЦокК / З,

где К– число делений окуляра-микрометра, в границах которых подсчитывалось количество зеренЗ.

З

54

Таблица 8.1

Номер зерна в зависимости от его размера

|

Номер зерна |

Площадь зерна S , мкм2 | ||

|

наименьшая |

наибольшая |

средняя | |

|

0 |

80 000 |

160 000 |

128 000 |

|

1 |

40 000 |

80 000 |

64 000 |

|

2 |

20 000 |

40 000 |

32 000 |

|

3 |

10 000 |

20 000 |

16 000 |

|

4 |

5 000 |

10 000 |

8 000 |

|

5 |

2 500 |

5 000 |

4 000 |

|

6 |

1 250 |

2 500 |

2 000 |

|

7 |

625 |

1 250 |

1 000 |

|

8 |

312 |

625 |

500 |

|

9 |

156 |

312 |

250 |

|

10 |

78 |

156 |

125 |

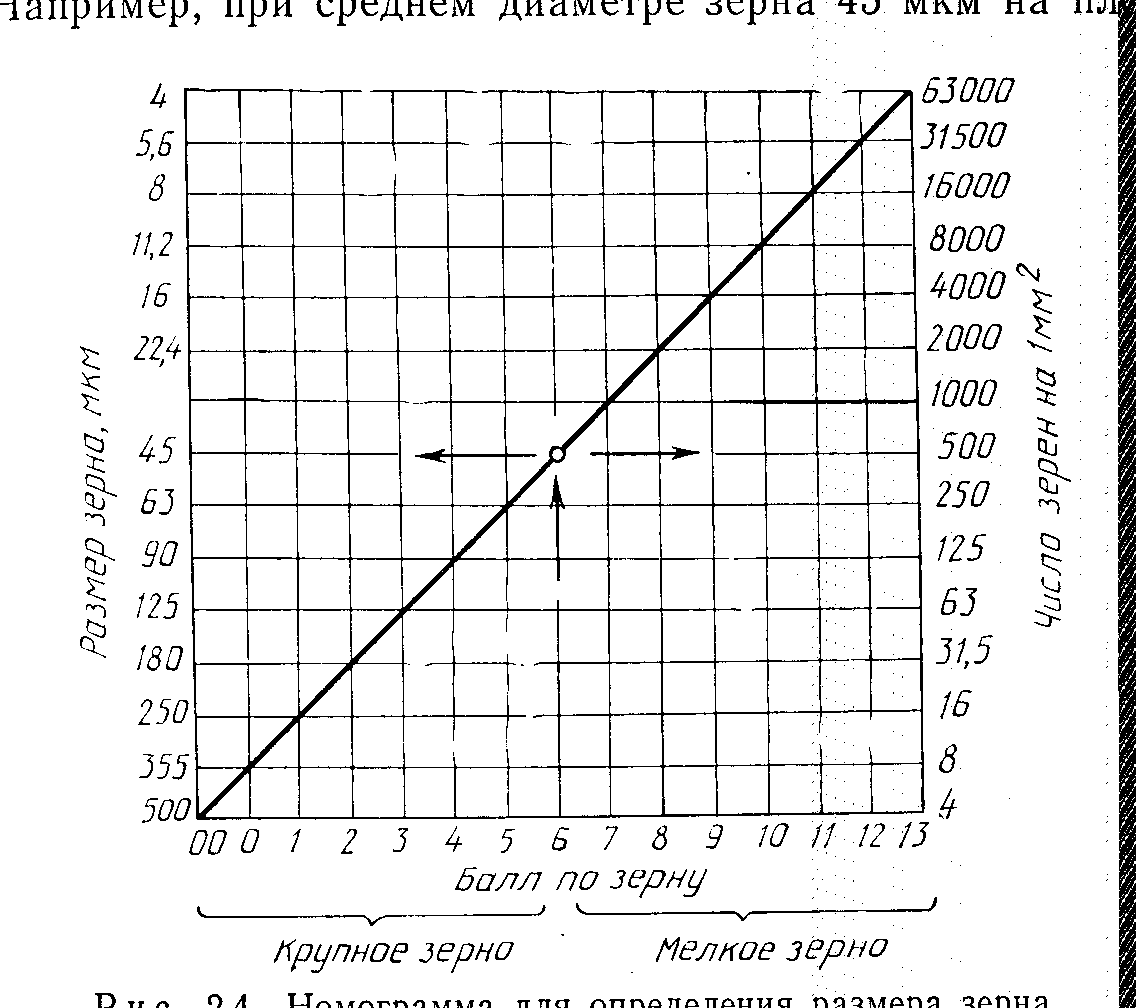

Удобно определять размер зерна с использованием номограммы (рис. 8.2), по которой можно установить зависимость между средним размером зерна (мкм), числом зерен на 1 мм2шлифа и номером зерна. Например, при среднем диаметре зерна 45 мкм на площади 1 мм2находится 500 зерен, соответствующих номеру (баллу) 6.

Стали с номером зерна по 5 включительно

относят к крупнозернистым, а с номером

з ерна

6÷15 – к мелкозернистым.

ерна

6÷15 – к мелкозернистым.

Р

55

Для определения глубины цементованного слоя подготовленный образец кладется на предметный столик. По шкале окуляра-микрометра, расположенной перпендикулярно поверхности образа, отсчитывают, скольким делениям соответствует толщина цементованного слоя; затем это количество делений умножают на цену деления окуляра-микрометра и получают глубину цементованного слоя.

Оборудование, инструменты и материалы для выполнения работы

Микроскопы МИМ-7 и МИМ-8; образцы технически чистого железа и цементованные образцы; окуляр-микрометр и объект-микрометр.

Задание

Определить цену деления окуляра-микрометра для данного объектива.

Определить размер зерна технически чистого железа двумя первыми способами.

Определить глубину цементованного слоя.

Написать отчет в соответствии с вышеизложенными пунктами.

Контрольные вопросы

Что такое объект-микрометр?

Что такое окуляр-микрометр?

Как определить цену деления окуляр-микрометра?

Что такое действительный размер зерна и от чего он зависит?

Какие способы определения величины зерна вы знаете? Какими пользовались при выполнении работы?

Как определить глубину цементованного слоя?

Лабораторная работа 9

Пластическая деформация и рекристаллизация металлов

Цель работы:изучение закономерности изменения микроструктуры и свойств металла при пластическом деформировании и рекристаллизационном отжиге.

Краткие сведения из теории

В настоящее время при изготовлении металлических изделий наиболее распространена обработка давлением (ковка, штамповка, прессование, волочение, прокатка и т.д.) При этом форма изделиям придается путем пластического деформирования металла. В результате изменяются строение металла и его свойства. Важно знать закономерности этого процесса и уметь управлять ими для получения определенной структуры металла и требуемых свойств изделий.

Под воздействием внешних сил сначала металл деформируется упруго. При дальнейшем возрастании нагрузки деформация становится пластической, при этом в металле происходят необратимые внутренние изменения.

О

56

В поликристаллическом металле в связи с хаотичным расположением зерен вначале деформируются те из них, которые имеют благоприятную ориентировку по отношению к действующим напряжениям. При малых степенях деформации результат может наблюдаться в виде полос скольжения– параллельных линий, наблюдаемых в отдельных зернах в микроскоп. С увеличением степени деформации скольжение распространяется и на зерна с менее благоприятной ориентировкой. Форма зерен меняется, становится вытянутой (в соответствии с приложенной нагрузкой). Зерна поворачиваются, создается их преимущественная кристаллографическая ориентация –текстура. При этом в поликристаллическом металле возникает анизотропия. При очень больших степенях деформации (60% и более) происходит дробление зерен, что ведет к измельчению кристаллической структуры металла. Границы зерен как бы размываются, металл приобретает волокнистое строение.

С увеличением степени деформации возрастает сопротивляемость металла деформированию. Скольжению дислокаций препятствуют поля напряжений вокруг возникающих несовершенств строения. При пластической деформации возрастает количество точечных дефектов (вакансий и дислоцированных атомов) и, что более существенно, на несколько порядков увеличивается плотность дислокаций (до 1011÷1012см против 106÷108см-2в недеформированном металле). Распространению сдвиговой деформации при скольжении дислокаций препятствуют также граничные зоны зерен, протяженность которых тоже растет. Все эти изменения требуют все возрастающих усилий для дальнейшего деформирования. Упрочнение металла в результате пластической деформации (а в более широком смысле, и все выше описанные изменения в его строении, которые к этому приводят) называетсянаклепомилинагартовкой.

Наклепанный металл характеризуется (по сравнению с исходным) большей твердостью и прочностью, меньшей пластичностью и вязкостью. Уменьшается плотность, магнитная проницаемость, коррозионная стойкость, увеличиваются коэрцитивная сила, электросопротивление. В технике наклеп используют для объемного и поверхностного упрочнения металлических изделий.

В результате пластической деформации металл переходит в термодинамически неустойчивое состояние. Для его возвращения в устойчивое состояние необходим нагрев. При этом будет меняться структура металла и, как следствие, его свойства.

Процессы при нагреве деформированного металла подразделяются на возврат и рекристаллизацию.

В

57

Отдых – это процессы, связанные с перераспределением и частичным взаимным уничтожением точечных дефектов (вакансий и межузельных атомов).Полигонизация– процесс, при котором дислокации самопроизвольно перемещаются в пределах зерна, частично аннигилируют и выстраиваются в стенки, что приводит к делению исходного зерна деформированного металла на полигоны – области с малой плотностью дислокаций (другое название – блоки или субзерна). Полигонизация в отличие от отдыха протекает только при определенных условиях – температуре и исходной степени деформации. Возврат практически восстанавливает физические свойства металлов, механические свойства при этом меняются незначительно.

Рекристаллизация первичная (рекристаллизация обработки) –процесс зарождения и роста в деформированном металле новых, более совершенных по строению зерен, приводящий к образованию новой микроструктуры взамен прежней. Центры рекристаллизации – субмикроскопические объемы с минимальным количеством дефектов, а значит, с минимальным запасом внутренней энергии, которые растут самопроизвольно за счет перехода атомов из окружающих деформированных зерен.

В результате первичной рекристаллизациитвердость, прочность сплава понижаются, а пластичность и вязкость возрастают (по сравнению со свойствами деформированного металла), другими словами, механические свойства металла восстанавливаются, устраняется наклеп.

Чтобы рекристаллизация происходила, необходимо выполнение ряда условий:

исходная степень деформации должна быть не меньшей некоторой минимальной, так называемой критической εкр (как правило, 3÷15%: для железа εкрравна 5÷6%, для меди около 5%, для алюминия 2÷3%);

температура должна быть не меньше так называемой температуры начала рекристаллизации Трекр.

Температура рекристаллизации зависит от природы основного металла, наличия и количества примесей и легирующих элементов, а также исходной степени деформации. Установлено, что Трекр= α·Тпл, гдеТрекриТпл– соответственно температура рекристаллизации и температура плавления сплава в градусах Кельвина,α– коэффициент.

Это так называемая формула А.А. Бочвара. Коэффициент αтем больше, чем больше в металле примесей и легирующих элементов. Для технически чистых металлов он составляет примерно 0,4.

Термическая операция, заключающаяся в нагреве деформированного металла до температуры выше Трекр, выдержке и последующем медленном охлаждении называетсярекристаллизационным отжигом. Практически температура рекристаллизационного отжига выбирается выше расчетной температуры рекристаллизации на 200÷300оС.

С

58

Неравномерное увеличение размера некоторых зерен, приводящее к разнозернистости сплава, называется вторичной рекристаллизацией.

Собирательная и вторичная рекристаллизация приводят к снижению механических свойств, особенности вязкости.

Размер зерна после рекристаллизации зависит в основном

от исходной степени деформации – максимальный размер наблюдается при критической степени деформации, а затем с ростом исходной степени деформации размер зерна уменьшается;

от температуры рекристаллизационного отжига – чем она выше, тем крупнее зерно.

Варьируя эти характеристики, можно получать зерно нужного размера. Рекристаллизационный отжиг широко применяют для управления формой и размерами зерна, текстурой и свойствами металлов сплавов.

Различают холодную обработку металлов давлением, которая производится при температурах ниже температуры рекристаллизации, игорячую обработку металлов давлением, которая производится при температурах выше температуры рекристаллизации. В первом случае всегда происходит наклеп металла, т.е. его упрочнение. При горячей обработке давлением одновременно с деформированием протекают и процессы полигонизации и рекристаллизации, поэтому в зависимости от условий деформирования (скорость процесса, степень деформации, скорость охлаждения после завершения процесса) наклеп может устраняться полностью или оставаться частично (так называемый горячий наклеп).