- •Иркутский государственный технический университет металловедение чёрных сплавов

- •Лабораторная работа 1 Диаграмма состояния «железо – углерод»

- •Значение диаграммы состояния «железо – углерод»

- •Компоненты и фазы системы «железо – углерод»

- •Физический смысл точек и линий диаграммы

- •Строение железоуглеродистых сплавов

- •8 Полиморфные превращения

- •Влияние растворимости углерода на структуру сплава

- •9 Распад аустенита при охлаждении

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа 2 Изучение микроструктуры и свойств углеродистых сталей и чугунов

- •Влияние постоянно присутствующих примесей на свойства сталей

- •Структурные составляющие в сталях

- •Влияние углерода на свойства стали

- •Технически чистое железо

- •14 Классификация и маркировка сталей

- •Дефекты сталей

- •Оборудование, инструменты и материалы для выполнения работы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Закалка

- •29 Контрольные вопросы

- •Лабораторная работа 4 Строение сварного соединения

- •Микроструктура металла зоны термического влияния

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Контрольные вопросы

- •Классификация легированных сталей

- •Конструкционные цементуемые стали

- •Конструкционные улучшаемые стали

- •Рессорно-пружинные стали

- •Шарикоподшипниковые стали

- •Конструкционные износостойкие стали

- •Коррозионно-стойкие хромо-никелевые стали

- •Жаропрочные стали

- •Инструментальные быстрорежущие стали

- •43 Штамповые стали для холодного деформирования

- •Штамповые стали для горячего деформирования

- •Оборудование, инструменты и материалы для выполнения работы

- •Методические указания и порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа 6 Макроскопический анализ металлов и сплавов

- •Краткие сведения из теории

- •Оборудование, инструменты и материалы для выполнения работы

- •Оборудование, инструменты и материалы для выполнения работы

- •Задание

- •Контрольные вопросы

- •Основные параметры цементации:

- •Оборудование, инструменты и материалы для выполнения работы

- •Задание

- •Контрольные вопросы

- •63 Список рекомендуемой литературы

- •Оглавление

Проведите отпуск образцов после полной закалки. Проведите высокий (600 °С), средний (400 °С), низкий (200 °С) отпуск нагретых выше Ас3на 30÷50°С и закаленных в воде образцов.

После отпуска замерьте твердость всех образцов на твердомере с алмазным наконечником (HRC). Полученные результаты запишите в отдельную таблицу (см. табл. 3.2).

Изучите коллекцию микрошлифов, зарисуйте структуры.

П

29 Контрольные вопросы

остройте график в координатах «твердость – температура отпуска». Сравните твердость образцов после отпуска. Сделайте вывод о влиянии отпуска на твердость закаленных сталей. Объясните характер и причины изменения твердости закаленных сталей при отпуске.

Что называется термической обработкой? Перечислите основные виды термической обработки.

Для чего проводят полный отжиг конструкционных сталей?

Что называется нормализацией сталей?

В чем назначение закалки? Как изменяется температура нагрева под закалку сталей с увеличением содержания углерода?

Что такое мартенсит?

Что такое критическая скорость охлаждения?

Что такое отпуск? В чем его назначение? Назовите виды отпуска.

При каком отпуске образуется микроструктура «отпущенный мартенсит», какие механические свойства для нее характерны?

Какой отпуск нужно применять для пружин и рессор, почему?

В каком случае применяется высокотемпературный отпуск, какую структуру приобретает сталь?

Что такое термическое улучшение, к каким сталям оно применимо?

Лабораторная работа 4 Строение сварного соединения

Цель работы:изучить строение сварного соединения малоуглеродистой стали, выполненного сваркой плавлением.

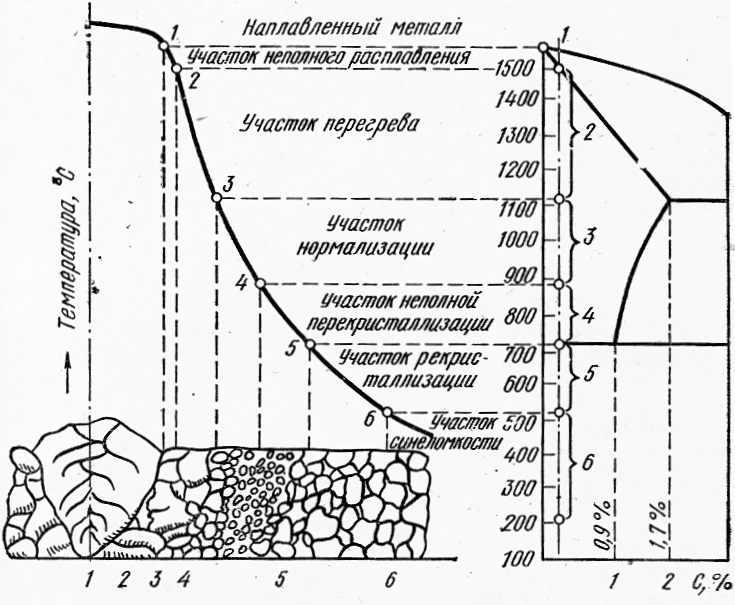

Соединение, выполненное сваркой плавлением малоуглеродистой стали, состоит из четырех зон: первая – металл шва; вторая – зона сплавления; третья – зона термического влияния и четвертая – основной металл (рис. 4.1).

М еталл

шва– это сплав, образованный

переплавленным основным и наплавленным

металлами или только переплавленным

основным металлом.

еталл

шва– это сплав, образованный

переплавленным основным и наплавленным

металлами или только переплавленным

основным металлом.

Зона сплавления– металл, находящийся на границе основного металла и шва.

Зона термического влияния– участок основного металла, не подвергавшийся расплавлению, структура и свойства которого изменяются в результате нагрева и пластической деформации при сварке.

О

30

Структура сварного шва определяется условиями охлаждения, влияющими на процессы кристаллизации и на диффузионные процессы.

В структуре преобладает феррит, перлита мало, потому что углерод, как и другие примеси, выгорает. Расположение структурных составляющих столбчатое, т.к. процесс кристаллизации в металле шва имеет направленность: кристаллы растут в направлении, обратном отводу тепла, вглубь жидкой ванны, и металл приобретает столбчатую структуру. Каждый столбчатый кристалл состоит из группы одинаково ориентированных дендритов (древовидных кристаллов). Число дендритов пропорционально скорости охлаждения.

Структура литого металла с грубым столбчатым строением характерна для однослойных швов.

Выполнение швов в несколько проходов влияет на структуру и свойства металла. Наложение каждого последующего валика оказывает повторное тепловое воздействие на нижележащий валик и структура нижележащего улучшается, становится мелкозернистой, столбчатое строение исчезает. Верхний валик сохраняет литую структуру металла.

Микроструктура металла зоны термического влияния

В зоне термического влияния сварного соединения из низкоуглеродистой стали различают участки неполного расплавления, перегрева, полной перекристаллизации или нормализации, рекристаллизации (рис. 4.2).

Р

31

Участок неполного расплавленияявляется переходным от наплавленного металла к основному и представляет узкую полоску основного металла, которая при сварке находится при температурах ниже линии ликвидуса, но выше солидуса. В процессе сварки этот участок нагревается до температуры, несколько превосходящей температуру плавления, и находится в твердожидком состоянии, что способствует протеканию диффузии некоторых элементов между твердой и жидкой фазой переходной зоны. Переходная зона отличается по своему химическому составу, как от основного, так и наплавленного металла. Ширина участка зависит от характера источника нагрева и состава металла, она измеряется микронами до 0,1÷0,4 мм. Структура: феррито-перлитная с окантовкой перлитных выделений ферритными прослойками.

Свойства этого участка оказывают решающее влияние на работоспособность сварной конструкции. Здесь происходит образование металлической связи между металлом шва и свариваемой деталью. Если между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и этим можно объяснить образование трещин в зоне сплавления, что объясняется внутренними напряжениями.

Участок перегреваограничивается со стороны шва температурой участка неполного расплавления, а со стороны основного металла – температурой, примерно 1100С. На этом участке (1450÷1100С) металл при сварочном нагреве претерпевает полиморфное (аллотропное) превращение изFe(ОЦК-решетка) вFe(ГЦК-решетка). Нагрев металла на этом участке происходит значительно выше Ас3, поэтому наблюдается перегрев и рост аустенитного зерна.

В процессе остывания образуется крупнозернистая видманштеттова структура. Кристаллы доэвтектоидного феррита ориентированно прорастают относительно кристаллической решетки аустенита через крупное зерно перлита и имеют форму пластин.

Участок перегрева характеризуется пониженной пластичностью и особенно низкой вязкостью (вязкость при этом падает на 25% и более).

Ширина этого участка 1÷3 мм, чем меньше его протяженность, тем выше качество сварного соединения. Перегретый металл является слабым местом в сварном соединении.

Участок нормализацииохватывает температурный интервал 1100÷900С, что несколько выше точки Ас3. На этом участке происходит полная перекристаллизация или нормализация с образованием мелкозернистой структуры. Длительность пребывания стали при этих температурах невелика, зерно аустенита не успевает вырасти. Последующая перекристаллизация приводит к получению равноосной структуры феррита и небольшого количества перлита. Ширина этого участка в зависимости от способа и режима сварки изменяется от 1,2 до 4 мм.

У

32

При последующем охлаждении растворившийся в аустените феррит будет из аустенита выделяться с образованием новых зерен. Заканчивается вторичная кристаллизация эвтектоидным превращением оставшегося аустенита в перлит.

Структура перекристаллизованного материала будет состоять из феррита (не изменившегося при нагреве) и колоний мелких зерен феррита и перлита, расположенных вокруг него, которые образуются при перекристаллизации.

По прочности металл этого участка занимает промежуточное положение между металлом участка полной перекристаллизации и основным металлом.

Участок рекристаллизациинаблюдается в сталях, подвергавшихся до сварки пластической деформации. На этом участке в интервале температур 450÷700С наблюдается рост новых равноосных зерен из раздробленных при пластической деформации зерен. Микроструктура: равноосные зерна феррита и небольшое количество перлита.

Если до сварки металл не подвергался пластической деформации (например, литые сплавы), рекристаллизации не происходит.

Участок синеломкостиохватывает температурный интервал 200÷400С, при котором появляются синие цвета побежалости на поверхности металла. При сварке низкоуглеродистых сталей, содержащих кислорода более 0,005%, азота более 0,005% и водорода более 0,0005%, участок синеломкости характеризуется резким снижением вязкости. Снижение вязкости вызывается, вероятно, старением металла, когда из пересыщенного феррита выпадают тонкодисперсные оксиды, нитриды и карбиды железа. Они скапливаются вокруг дефектных участков кристаллической решетки, повышая прочность и снижая пластичность металла.