- •1. Цель работы.

- •2. Тиски.

- •3. Усилитель

- •4. Мероприятия по безопасному обслуживанию приспособления.

- •5. Порядок выполнения работы

- •6. Составление отчета.

- •1. Цель работы.

- •2. Техническая характеристика

- •3. Принцип работы и устройство.

- •10. Работа с прибором.

- •Работа №3.

- •1. Цель работы.

- •3. Основные технические данные.

- •5. Искательные головки.

- •6. Органы управления на лицевой панели.

- •8. Подготовка прибора к работе.

- •9. Подготовка поверхности изделия.

- •10. Выбор рабочей частоты.

- •11. Выбор типа искательной головки.

- •12. Измерение глубины залегания дефекта.

- •13. Оценка величины дефекта.

- •14. Электронная лупа.

- •15. Использование автоматического сигнализатора дефектов.

- •16. Измерение малых толщин.

- •17. Порядок работы.

- •17. Составление отчета.

- •Р а б о т а № 4. Определение толщины стенок металлических конструкций ультразвуковым толщиномером уит-9 .

- •I. Цель работы:

- •2. Технические данные прибора уит-9.

- •3. Принцип работы прибора.

- •1. Задающий импульсный генератор; 2. Каскад возбуждения

- •4. Детектор; 5. Импульсный усилитель; 6. Измерительный тумблер;

- •7.Согласующий каскад; 8.Микроамперметр; 9. Компенсатор на-

- •4. Порядок работы.

- •5. Составление отчёта.

- •3. Техническая характеристика и блок-схема прибора.

- •4. Принцип работы.

- •5. Порядок работы.

- •6. Составление отчёта.

- •3.Выполнение работы

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Контрольные вопросы при защите работы

- •Библиографический список

- •Определение износа деталей компрессора

- •Цель работы

- •2.Определение износа шеек коленчатого вала бескрейцкопфного компрессора

- •Порядок проведения работы

- •Определение износа цилиндров компрессора

- •Порядок выполнения работы

- •Определение износа поршневых колец компрессора

- •Содержание отчёта

- •4. Составление отчета.

17. Порядок работы.

Перед контролем поверхность изделия со стороны ввода УЗК тщательно очищается от грязи (при необходимости промывается) и покрывается тонким слоем жидкой смазки.

Контроль с помощью нормальной искательной головки.

После включения

дефектоскопа искательная головка

прикладывается к поверхности изделия

и перемещается по ней. Ручка

«Чувствительность» устанавливается

на 7-8 деление, ручками «ВРЧ» и «Отсеч ка»

устраняются мешающие сигналы в начале

развертки и шумы. Ручки «Диапазон

прозвучивания» и «Развёртка плавно»

устанавливаются так, чтобы в правой

части экрана появился донный сигнал.

ка»

устраняются мешающие сигналы в начале

развертки и шумы. Ручки «Диапазон

прозвучивания» и «Развёртка плавно»

устанавливаются так, чтобы в правой

части экрана появился донный сигнал.

При этом внимательно наблюдают за изображением на экране прибора или, при работе АСД, - за сигнальной лампочкой. При наличии дефекта в изделии левее донного сигнала должен появиться эхо-сигнал от дефекта. В процессе контроля необходимо следить за тем, чтобы искательная головка плотно прилегала через слой смазки к поверхности изделия. Плохой контакт может привести к пропуску дефекта или к появлению ложных сигналов. Оценка акустического контакта производится по величине донного сигнала. При плохом контакте донный сигнал уменьшается.

Донный сигнал может уменьшаться, если в металле изделия имеется зона с крупнозернистой структурой, но при этом иногда появляются акустические шумы. При понижении рабочей частоты этот эффект ослабевает. При контроле изделий большой толщины мощность сигнала можно увеличить ручкой «Мощность импульса».

Контроль с помощью призматической искательной головки.

Искательная головка устанавливается на предварительно подготовленное изделие так, чтобы ось ультразвукового пучка была направлена в сторону зоны ожидаемых дефектов. Контроль дефектов производится перемещением головки по поверхности изделий. Необходимо следить, чтобы пучок УЗК был всё время направлен в сторону зоны ожидаемых дефектов и головка была ориентирована так, чтобы угол встречи был, по возможности, ближе к прямому. Дефект выявляется по появлению эхо-сигнала на экране индикатора. При контроле призматическими искателями донный сигнал отсутствует. Но, в зависимости от нормы контролируемой детали, могут наблюдаться отражения от конца изделия или от угла, которые при перемещении головки сильно меняются как по амплитуде, так и по положению на линии развёртки.

3.Контроль с помощью раздельно-совмещённой искательной головки.

Раздельно-совмещённые искательные головки позволяют выявить дефекты, расположенные на глубине 0,5-30 мм.

Для работы раздельно-совмещённой головкой необходимо подключить её двумя специальными кабелями к прибору УДМ-3; кабель, заканчивающийся вилкой, подключить к гнезду «I I» прибора, а кабель, заканчивающийся розеткой, - к гнезду «I». Переключатель прибора установить в положение «I +I I».

Перед контролем поверхность изделия со стороны ввода УЗК тщательно очищается от грязи и покрывается тонким слоем жадной смазки.

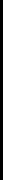

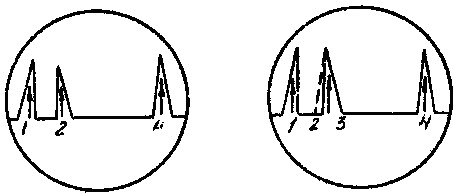

Перед контролем изделия раздельно-совмещенной головкой устанавливается такая оптимальная чувствительность прибора УДМ-3, при которой исчезает донный импульс головки, так как импульсы от подповерхностных дефектов появляются в зоне донного импульса (рис. 7).

Рис.3.7. Изображение на экране ЭЛТ при работе с раздельно-совмещенной головкой.

1 - зондирующий импульс; 2 - донный импульс головки; 3 - импульс от подповерхностного дефекта; 4 - донный импульс от изделия.

В то же время донный импульс головки используется для определения глубины залегания дефектов при работе раздельно-совмещенной головкой, для чего глубиномерное устройство дефектоскопа предварительно настраивается при помощи нормальной головки, а затем из общей глубины залегания дефекта, определенной при помощи раздельно-совмещенной головки, вычитается расстояние до переднего фронта донного импульса головки.