- •1. Цель работы.

- •2. Тиски.

- •3. Усилитель

- •4. Мероприятия по безопасному обслуживанию приспособления.

- •5. Порядок выполнения работы

- •6. Составление отчета.

- •1. Цель работы.

- •2. Техническая характеристика

- •3. Принцип работы и устройство.

- •10. Работа с прибором.

- •Работа №3.

- •1. Цель работы.

- •3. Основные технические данные.

- •5. Искательные головки.

- •6. Органы управления на лицевой панели.

- •8. Подготовка прибора к работе.

- •9. Подготовка поверхности изделия.

- •10. Выбор рабочей частоты.

- •11. Выбор типа искательной головки.

- •12. Измерение глубины залегания дефекта.

- •13. Оценка величины дефекта.

- •14. Электронная лупа.

- •15. Использование автоматического сигнализатора дефектов.

- •16. Измерение малых толщин.

- •17. Порядок работы.

- •17. Составление отчета.

- •Р а б о т а № 4. Определение толщины стенок металлических конструкций ультразвуковым толщиномером уит-9 .

- •I. Цель работы:

- •2. Технические данные прибора уит-9.

- •3. Принцип работы прибора.

- •1. Задающий импульсный генератор; 2. Каскад возбуждения

- •4. Детектор; 5. Импульсный усилитель; 6. Измерительный тумблер;

- •7.Согласующий каскад; 8.Микроамперметр; 9. Компенсатор на-

- •4. Порядок работы.

- •5. Составление отчёта.

- •3. Техническая характеристика и блок-схема прибора.

- •4. Принцип работы.

- •5. Порядок работы.

- •6. Составление отчёта.

- •3.Выполнение работы

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Контрольные вопросы при защите работы

- •Библиографический список

- •Определение износа деталей компрессора

- •Цель работы

- •2.Определение износа шеек коленчатого вала бескрейцкопфного компрессора

- •Порядок проведения работы

- •Определение износа цилиндров компрессора

- •Порядок выполнения работы

- •Определение износа поршневых колец компрессора

- •Содержание отчёта

- •4. Составление отчета.

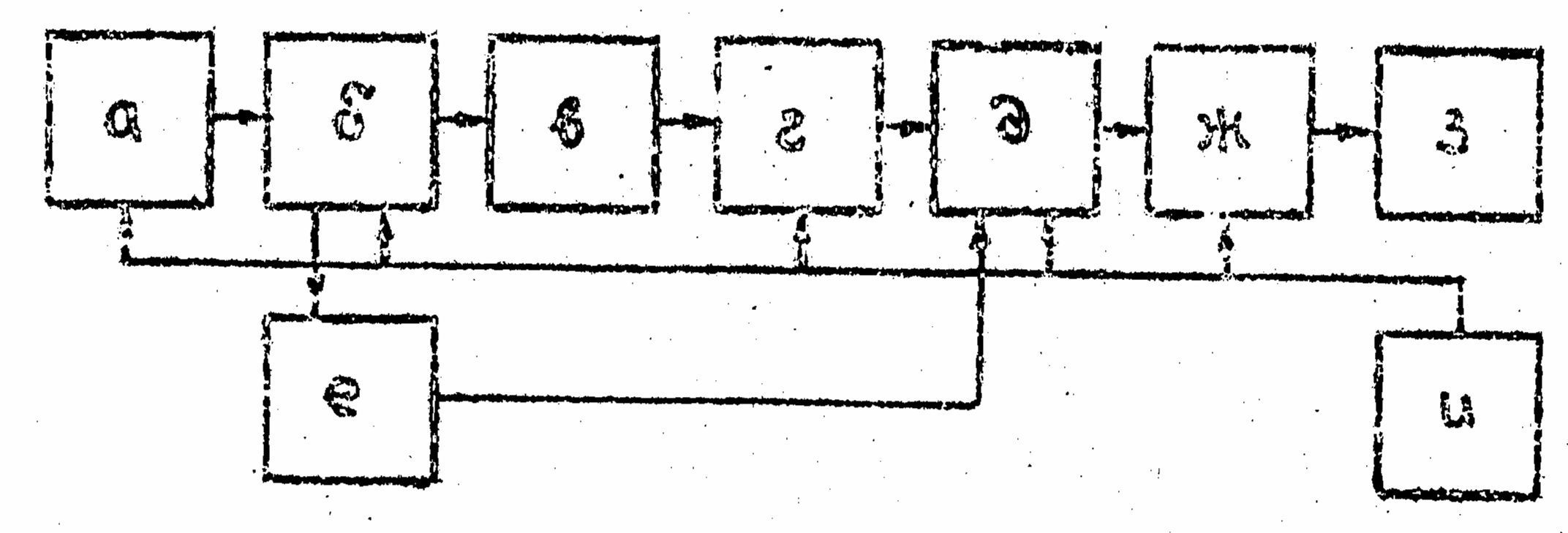

3. Техническая характеристика и блок-схема прибора.

I. Дефектоскоп выявляет трещины длиной более 2 мм и глубиной более 0,15 мм в деталях, движущихся по отношению к датчику со скоростью до I м/мин.

2. Рабочая частота - 500 + - 10 кГц.

3. Диаметр датчика - 4 мм.

4. Допустимый зазор между датчиком и контролируемой деталью 0,5 мм.

5. Напряжение питающей сети ,220 В + /- 10%.

6. Дефектоскоп состоит из следующих функциональных блоков:

а) генератор;

б) буферный усилитель;

в) датчик;

г) усилитель сигнала разбаланса;

д) фазочувствительный детектор;

е) фазовращатель;

ж) усилитель постоянного тока;

з) индикатор;

и) блок питания.

Рис.5.1. Блок-схема прибора.

4. Принцип работы.

Принцип действия прибора основан на методе вихревых токов, которые возникают в изделии, находящемся в переменном магнитном поле.

Дефект поверхностного слоя металла по своему характеру аналогичен уменьшению его удельной проводимости, которая является одним из основных факторов, оказывающих влияние на величину вихревых токов.

Элементом, преобразующим изменение удельной проводимости в электрический сигнал, служит катушка датчика, параметры которой изменяются при изменении величины напряженности поля вихревых токов.

Катушка датчика, кроме того, выполняет функцию намагничивающей, т.e. создает в изделии переменное магнитное поле.

Изменение удельной проводимости контролируемого объекта (появление трещин в поверхностном слое) вызывает изменение, как амплитуды, так и фазы сигнала разбаланса.

5. Порядок работы.

1. Вилку шнура питания вставить в розетку сети 220 В, 50 Гц,

2. Выключатель сети перевести в положение "ВКЛ". При этом должна загореться сигнальная лампочка.

3. Прогреть дефектоскоп в течение 20 минут.

4. Ручку "Чувствительность" поставить в крайнее левое положение.

5. Поставить датчик на бездефектный участок испытуемого изделия и ручками

''Установка 0" (на задней и передней стенках прибора) установить стрелку индикатора на нуль.

6. Ручку "Чувствительность" перевести в крайнее правое положение.

7. Проводить датчиком по контролируемой поверхности. При прохождении датчика над трещиной стрелка индикатора резко отклонится вправо.

Если при прохождении датчика над трещиной стрелка индикатора уходит за шкалу, следует уменьшить чувствительность прибора, вращая ручку "Чувствительность" влево. По положению этой ручки и по величине отклонения стрелки можно ориентировочно судить о величине дефекта.

8. При работе с дефектоскопом необходимо следить за тем, чтобы ферритовый стержень не касался испытуемой детали. Зазор между стержнем и деталью регулируется резьбовой капроновой втулкой и должен находиться в пределах 0,2 - 0,5 мм.

9. По окончании работы выключить прибор и вынуть вилку из розетки сети.

6. Составление отчёта.

В отчете необходимо дать принцип работы прибора, его основные технические данные. Результаты выявленных дефектов представить эскизами и кратким описанием.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ ДОПУСКА К ВЫПОЛНЕНИЮ ЛАБОРАТОРНОЙ РАБОТЫ.

Каковы требования безопасной работы с прибором?

Каков принцип работы прибора?

Какие материалы можно контролировать дефектоскопом ДНМ-500?

Какое исходное положение управляющих органов?

КОНТРОЛЬНЫЕ ВОПРОСЫ ПРИ ЗАЩИТЕ РАБОТЫ.

Каковы основные технические данные прибора?

Как проверить заданную величину зазора между сердечником катушки и материалом?

Какие факторы являются мешающими при дефектоскопии этим прибором?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.

Дефектоскоп электроиндуктивный типа ДНМ-500. Техническое описание и инструкция по эксплуатации. Московский опытный завод “Контрольприбор”, 1969.

Химченко Н.В. , Бобров В.А. Неразрушающий контроль в химическом и нефтяном машиностроении.- М.: Машиностроение, 1978.- 264 с.

Р А Б О Т А № 6.

СБОРКА ПРИСПОСОБЛЕНИЯ ИЗ ДЕТАЛЕЙ КОМПЛЕКТА УНИВЕРСАЛЬНО-СБОРНЫХ ПРИСПОСОБЛЕНИЙ.

ЦЕЛЬ РАБОТЫ

Познакомить студентов с методом конструирования и сборки приспособлений из заранее изготовленных нормализованных, взаимозаменяемых и высокоточных деталей и узлов универсально-сборных приспособлений (УСП), не требующих в процессе сборки каких-либо доработок.

ОБЩИЕ ПОЛОЖЕНИЯ

Московские инженеры Пономарев В.А. и Кузнецов В.С. создали систему оснастки универсально-сборочных приспособлений (УСП), собираемой за несколько часов. Применение УСП позволяет в несколько раз сократить сроки проектирования приспособлений, снизить трудоемкость изготовления их, в 3…4 раза сократить стоимость подготовки производства.

Переналаживаемые приспособления многократного применения позволяют быстро и многократно собирать их для различных видов механической обработки из набора стандартизованных деталей и сборочных единиц. Это обеспечивает повышение производительности труда, способствует внедрению высокопроизводительных методов обработки, расширяет технологические возможности станков, снижает сроки подготовки технологической оснастки.

К стандартизованным приспособлениям многократного применения относят универсально-сборные (УСП) и сборно-разборные приспособления (СРП), общемашиностроительный комплекс универсально-сборной и переналаживаемой оснастки (УСПО), универсально-наладочные (УНП) и специализированные наладочные приспособления (СНП), а также их разновидности и модификации.

Компоновки УСП собирают из готовых нормализованных, взаимозаменяемых деталей и сборочных единиц.

Элементы системы УСП формируют в комплекты, номенклатурный и количественный состав которых зависит от характера и объема выпускаемой предприятием продукции и колеблется от 4 до 50 и более тысяч элементов. Применяют комплекты УСП с шириной паза соответственно 8, 12 и 16 мм. Ширину паза используют для обозначения серии комплекта. Техническая характеристика комплектов УСП приведена в табл.6.1.

Используя комплекты всех серий можно собирать (компоновать) УСП для различных типов станков. Каждый элемент за год применяют в компоновках от 60 до 100 раз.

Элементы УСП по функциональному назначению делят на шесть групп:

базовые (плиты, угольники, оправки и др.);

корпусные (опоры, призмы и др.);

установочно-направляющие (шпонки, пальцы, кондукторные втулки и др.);

крепежно-прижимные (прихваты, планки, болты, гайки и др.);

разные (вилки, оси и др.);

сборочные единицы (поворотные головки, зажимные устройства и др.).

На сопрягаемых (рабочих) плоскостях основных элементов УСП имеется сетка взаимно перпендикулярных П- или Т-образных пазов. По способу "шпонка - паз" с минимально гарантированным зазором осуществляется взаимная ориентация элементов. К точности элементов УСП предъявляют высокие требования (см. табл.6.1).

Базовые и корпусные детали изготовляют из стали 12ХНЗА с последующей цементацией и закалкой до твердости HRC358...62, установочные - из стали У8А с закалкой до твердости HRC3 38 ... 42.

Таблица 6.1. Техническая характеристика комплектов УСП

-

Характеристика

Серия комплекта

УСП-8

УСП-12

УСП-16

Ширина шпоночного паза и его

допустимое отклонение

8Н7

12Н7

16Н7

Допустимое отклонение шпонки

h6

h6

h6

Диаметр основной крепежной

резьбы, мм

М8

М12х1,5

М16

Шаг между пазами, мм

30

60

90

Среднее время сборки одного

приспособления, ч

1,5

3

6

Габаритные размеры обраба-

тываемых заготовок, мм:

длина

220

700

2500

ширина

120

400

2500

высота

100

500

1000

Наибольшая масса обрабаты-

ваемых заготовок, кг

3

60

3000

Наибольший диаметр обраба-

тываемых отверстий, мм

12

38

50

Для обеспечения эффективного использования имеющегося парка оснастки созданы службы УСП, в штат которых входят конструкторы и слесари-сборщики. Роль конструктора в системе УСП сводится к разработке компоновочных схем сложных УСП и выполнению сложных расчетов (настроечных размеров), а также к конструированию специальных деталей. Сборку УСП выполняют по образцу, выполненному в металле или по заданной схеме, затем производят отладку приспособления, обработку пробных деталей и контроль их параметров.

Монтаж приспособления начинают с выбора основания, которое может состоять из одной или нескольких базовых плит, соединенных в каркас с помощью соединительных планок и угольников. С помощью шпонок и крепежных деталей корпусные элементы и сборочные единицы ориентируют и крепят на основании одно относительно другого.

Если приспособление предназначено для выполнения сверлильных или расточных операций, в него вводят детали для направления режущего инструмента. При сборке приспособлений для токарных, карусельных и внутришлифовальных операций на вращающейся базовой плите должно быть предусмотрено место для установки корректирующего элемента, массу и положение которого определяют в процессе балансировки приспособления (допустимый дисбаланс - менее 0,01 ... ...0,05 Н-м).

Заключительным этапом компоновки приспособления является установка деталей, обеспечивающих точное положение УСП на станке.

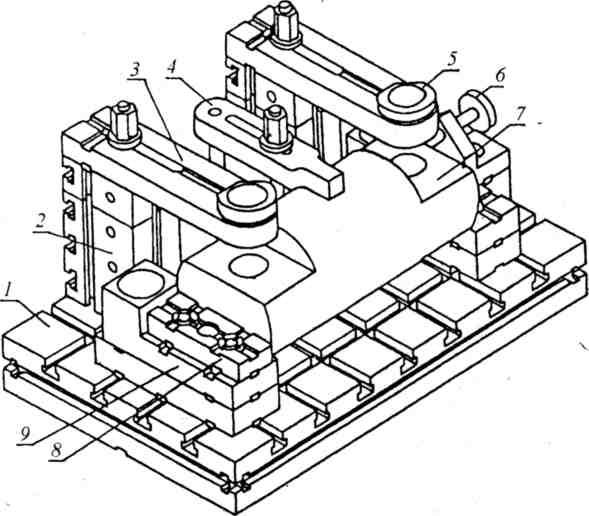

Рис. 6.1. Пример УСП для сверления двух отверстий

Для достижения максимальной точности, надежности и жесткости УСП необходимо увеличивать количество шпонок и крепежных болтов; при сборке не допускать подгонку элементов.

На рис.6.1 приведен пример УСП для сверления двух отверстий в валике. Основанием служит прямоугольная плита /, на которой установлены две колонки из опор 2 с кондукторными планками 3. Заготовка 7 базируется на две ступенчатые планки 9 и винтом 6 поджимается к планке 8. Зажим производится прихватом 4-> а сверление отверстия через кондукторную втулку 5.

К недостаткам УСП следует отнести пониженную жесткость элементов и компоновки в целом, высокую податливость крепежных элементов, не всегда достаточную точность фиксации, невысокий уровень механизации и высокую стоимость набора

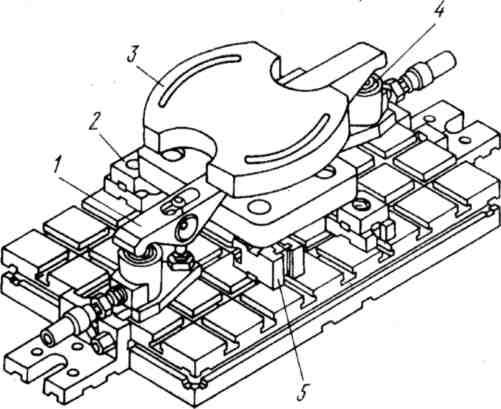

Рис. 6.2. Пример приспособления системы УСПМ ЧПУ

Разработаны и широко применяются ряд специализированных систем УСИ. Рассмотрим некоторые из них.

Универсально-сборные механизированные приспособления (УСПМ) предназначены для обработки заготовок (400 х 400 х 260 мм) на универсальных станках и станках с ЧПУ фрезерной и сверлильной групп. УСПМ выпускают двух видов: с пазом 12 мм (УСПМ-12 ЧПУ) и 16 мм (УСПМ-16 ЧПУ). Применяемые средства механизации 'обеспечивают их использование с элементами стандартных комплектов УСП соответствующего размера. Точность обработки в УСПМ соответствует IT6 ... 8. Пример компоновки УСП М-ЧПУ для фрезерования пазов показан на рис.6.2. Заготовку 3 устанавливают по плоскости и двум отверстиям на планки 2, 5 и два пальца. Закрепление осуществляется прихватами 1 от гидроцилиндров 4.

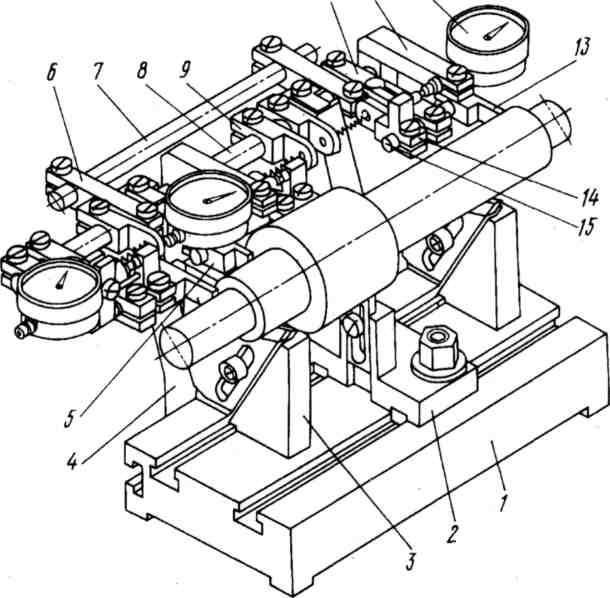

Универсально-сборные контрольно-измерительные приспособления (УСКИП) и универсально-сборные многомерные контрольно-измерительные приспособления (УСМКИП) предназначены для измерения отклонений формы и взаимного расположения поверхностей крупногабаритных деталей (УСКИП) и тел вращения (УСМКИП). Измерение производят индикаторами, миниметрами и индуктивными датчиками, погрешность измерения в пределах 0,005... О, 02 мм.На рис.6.3 приведен пример УСМКИП для контроля линейных размеров вала.

СРП являются разновидностью системы УСП. Основное отличие СРП от УСП заключается в том, что СРП собирают из деталей и сборочных единиц с применением сменных наладок на весь период производства изделия (УСП разбирают после обработки очередной партии деталей). Точность обработки в СРП соответствует IT6 ... IT7. Для ее повышения допускается доработка поверхностей деталей СРП, контактирующих с заготовкой. Приспособления переналаживают путем перекомпоновки, регулирования или замены сменных наладок. Фиксацию элементов в СРП осуществляют способом "палец-точное отверстие", для чего на элементах выполнены системы точно координированных цилиндрических отверстий. Для закрепления сменных наладок и других элементов предусмотрены продольные Т-образные пазы. Закрепление заготовок обеспечивают встроенные в плиты гидроцилиндры, а также гидравлические зажимные устройства.

Так как плиты СРП выполнены не с поперечными пазами и отверстиями, их жесткость в 2 раза выше, чем жесткость аналогичных плит УСП. В комплекте СРП предусмотрены переходники, позволяющие собирать комбинированные приспособления из элементов УСП и СРП, что расширяет их технологические возможности. К недостаткам этой системы относят меньшую универсальность, более трудоемкую и дорогую подготовку к работе (если требуется изготовить специальную наладку), отсутствие деталей для направления режущего элемента и др.

Для оснащения станков с ЧПУ разработаны два специализированных комплекта СРП: один - для многоцелевых и расточных станков, другой - для сверлильно-фрезерных. Основанием приспособления служит гидрофицированная плита на которой установлены сменные наладки с базированием на цилиндрический и ромбический пальцы, наладки закреплены болтами и гайками.

10 11 1Z

Рис.6.3. Пример компоновки УСМКИП:

/ - плита; 2 - планка суппорта; 3 - призма; 4 ~ державка; 5, 13 - упоры; 6- планка; 7, 8, 15- валики; 9,10, Ц - зажимные планки; 11 - державка; 12 - индикатор

Общемашиностроительный комплекс УСПО является новой системой переналаживаемого типа. УСПО предназначена для сборки приспособлений в серийном производстве деталей мелких и средних размеров на станках фрезерно-сверлильно-расточной групп.

В УСПО применяют беззазорное соединение элементов способом "цилиндрическое отверстие - пружинящее разрезное коническое кольцо - жесткий штифт с двумя конусами", которое обеспечивает высокую жесткость и точность сборки элементов и сохранение этой точности в течение всего периода работы УСПО.

Для комплекса УСПО характерен высокий уровень механизации вследствие применения механизированных сборочных единиц (гидрофицированные базовые плиты) и автономных средств механизации (гидроцилиндры, гидравлические прижимы и др.). Все гидравлические устройства рассчитаны на рабочее давление 20 МПа вместо 10 МПа как в УСПМ. Увеличенные габаритные размеры в плане базовых плит (до 800 х 630 мм) позволяют собирать приспособления для многоместной обработки и обработки крупных заготовок.Увеличение жесткости элементов У СПО (в 1,3 раза) вследствие перехода от Т- и П-образных пазов к цилиндрическим и резьбовым отверстиям, повышение точности и стабильности положения элементов приспособления (в 2 ... 3 раза) позволяют в 1,7 раза увеличить режимы резания и в 2 раза точность обработки заготовок по сравнению с УСП.

УНП и СНП состоят из базового агрегата, представляющего собой на 80 ... 90 % готовое приспособление, и сменных наладок, устанавливаемых на базовом агрегате. При запуске новой партии заготовок приспособление не снимают со станка, а лишь заменяют (перестанавливают или регулируют) сменные наладки непосредственно на рабочем месте. В качестве сменных наладок можно использовать специальные детали.

Область применения УНП и СНП - серийное производство в условиях группового метода обработки заготовок. УНП используют для обработки заготовок различной геометрической формы, но сходных между собой по условиям базирования и закрепления, СНП - для обработки заготовок подобных по признаку базирования, закрепления и геометрической формы. При подборе группы деталей в качестве представителя, по которому проектируют наладочные приспособления, выбирают наиболее сложную деталь или разрабатывают "комплексную деталь", сочетающую в себе основные конструктивные элементы деталей этой группы. К числу нормализованных приспособлений, на базе которых собирают наладочные приспособления, относят планшайбы, патроны, кондукторы, механизированные тиски и другие устройства.