- •1. Классификация автомобилей и тракторов.

- •Эти двигатели классифицируют:

- •3. Конструктивные и эксплуатационные особенности применяемых двигателей, их сборочных единиц и механизмов.

- •4. Назначение и общая конструкция кривошипно-шатунного механизма.

- •5. Назначение и общая конструкция механизма газораспределения. Фазы газораспределения.

- •6.Общие сведения о системе питания, смесеобразовании и карбюрации.

- •12. Назначение и классификация систем пуска. Конструктивные особенности применяемых пусковых систем.

- •13. Основные характеристики свинцовых аккумуляторных батарей.

- •14.Конструктивные особенности бесконтактного индукторных генераторов, генераторов с вращающейся обмоткой возбуждения и контактными кольцами.

- •15. Регуляторы напряжения. Назначение, принцип действия и их виды.

- •16. Виды систем зажигания, принцип действия, преимущества и недостатки.

- •Контактно-транзисторная система зажигания

- •17. Назначение механизмов трансмиссии и типы трансмиссий автомобилей и тракторов.

- •18. Назначение и принцип действия гидротрансформатора, целесообразность его применения.

- •19. Конструктивные особенности коробок передач автомобилей и тракторов.

- •20. Назначение, общее устройство и классификация ведущих мостов.

- •Балка ведущего моста

- •21. Особенности конструкции ходовой части автомобилей повышенной проходимости.

- •22. Настройка колёс тракторов для различных технологических операций.

- •23. Типы подвесок остова гусеничных тракторов.

- •24. Удельное давление на грунт и проходимость гусеничного трактора.

- •25. Конструктивные особенности рулевого управления колесных тракторов с шарнирно-сочлененной рамой.

- •26. Назначение и типы тормозных систем.

- •27. Общие сведения гидравлической навесной системы трактора. Схема раздельно-агрегатной гидравлической системы.

- •28. Назначение и принцип действия силового позиционного регулятора (спр) и гидроувеличителя сцепного веса (гсв) трактора.

- •29. Схемы приводов валов отбора мощности (вом) трактора: зависимого, независимого, частично зависимого, синхронного.

- •30. Конструктивные элементы, повышающие безопасность работы на автомобиле и тракторе.

6.Общие сведения о системе питания, смесеобразовании и карбюрации.

Системы питания дизелей и карбюраторных двигателей принципиально различаются.

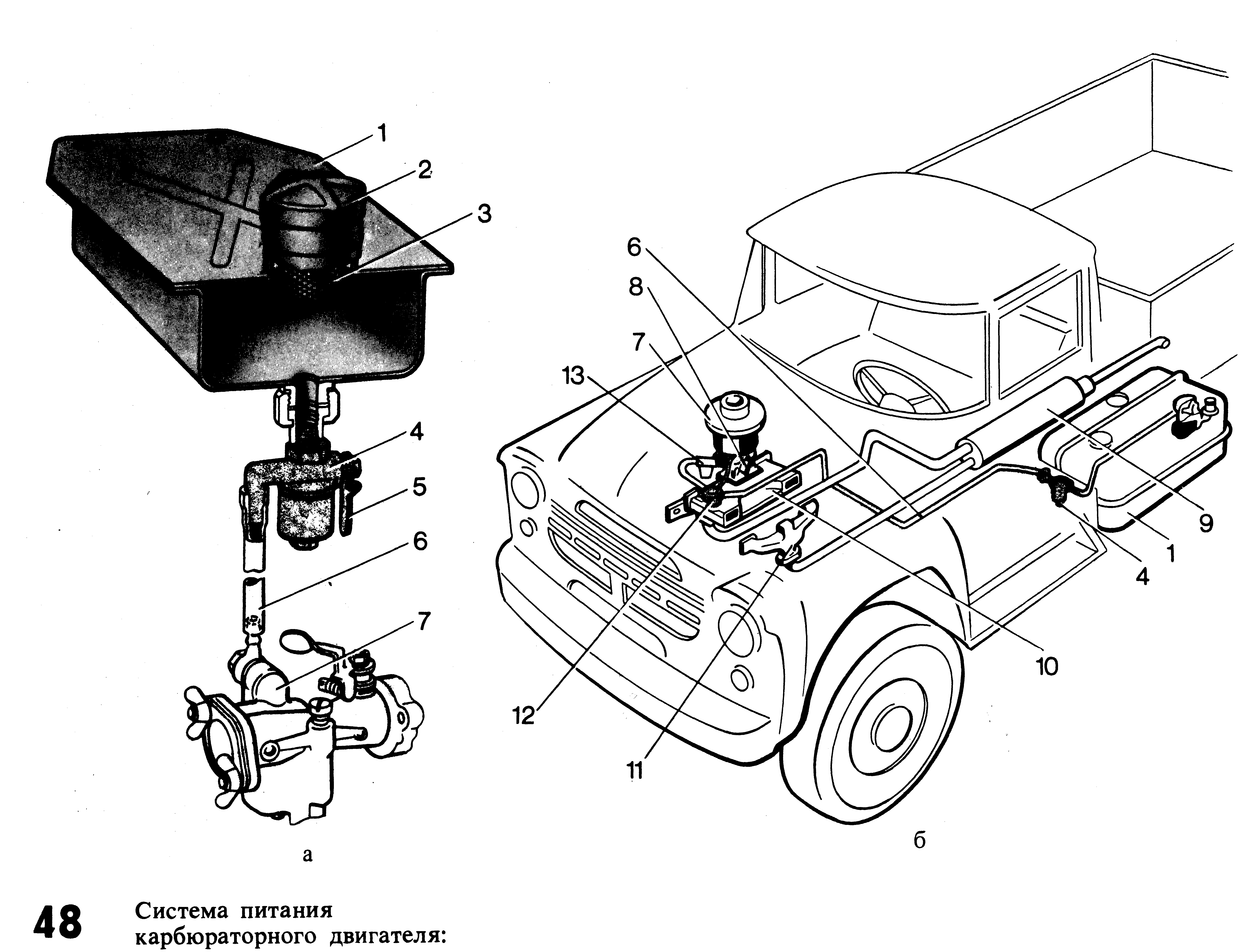

Система питания карбюраторного двигателя. В ней горючая смесь требуемого состава приготовляется из топлива и воздуха в специальном приборе — карбюраторе, а затем подается в нужном количестве непосредственно в цилиндры двигателя.

В пусковых тракторных двигателях топливо

из бака (рис. 48,а) самотеком подается

через фильтр -отстойник 4 в карбюратор

7. В автомобильном карбюраторном

двигателе топливо из бака 1 (рис. 48,6)

засасывается через фильтр-отстойник

4 бензиновым насосом II и подается им

через фильтр 13 тонкой очистки в карбюратор

7. Воздух из атмосферы при такте впуска

проходит через воздушный фильтр

(воздухоочиститель) 8, очищается от

посторонних примесей и поступает в

карбюратор. Здесь воздух смешивается

с распыленным топливом и направляется

во впускную трубу (коллектор) 10.

Приготовление горючей смеси продолжается

во впускной трубе, в которой топливо

испаряется и перемешивается с воздухом.

Этот процесс заканчивается в цилиндрах

двигателя во время тактов впуска и

сжатия. После сгорания рабочей смеси

отработавшие газы через выпускной

трубопровод и глушитель 9 выбрасываются

в атмосферу.

пусковых тракторных двигателях топливо

из бака (рис. 48,а) самотеком подается

через фильтр -отстойник 4 в карбюратор

7. В автомобильном карбюраторном

двигателе топливо из бака 1 (рис. 48,6)

засасывается через фильтр-отстойник

4 бензиновым насосом II и подается им

через фильтр 13 тонкой очистки в карбюратор

7. Воздух из атмосферы при такте впуска

проходит через воздушный фильтр

(воздухоочиститель) 8, очищается от

посторонних примесей и поступает в

карбюратор. Здесь воздух смешивается

с распыленным топливом и направляется

во впускную трубу (коллектор) 10.

Приготовление горючей смеси продолжается

во впускной трубе, в которой топливо

испаряется и перемешивается с воздухом.

Этот процесс заканчивается в цилиндрах

двигателя во время тактов впуска и

сжатия. После сгорания рабочей смеси

отработавшие газы через выпускной

трубопровод и глушитель 9 выбрасываются

в атмосферу.

Карбюраторные автомобильные двигатели в основном работают на бензине. для обеспечения надежной и экономичной работы двигателя бензин должен обладать хорошей испаряемостью и достаточной стойкостью. Работа двигателя с детонацией недопустима, так как сопровождается ударной нагрузкой на поршни, поршневые пальцы, шатунные и коренные подшипники, местным нагревом деталей, прогоранием поршней и клапанов, дымным выпуском, снижением мощности двигателя и увеличением расхода топлива. На появление детонации влияют скоростной режим и нагрузка двигателя, нагарообразование на поршне и головке цилиндров, опережение зажигания и т. д.

Антидетонационные свойства бензина оценивают октановым числом. Чем оно больше, тем больше его стойкость про- тин детонации.

В соответствии с ГОСТ 2084—77 выпускают следующие автомобильные бензины, применяемые в сельском хозяйстве: А-72, А-76 и АИ-93. Буква А обозначает, что бензин автомобильный, а цифра — октановое число бензина.

для повышения антидетонационной стойкости в бензин иногда добавляют антидетонатор (этиловую жидкость). Выпускаются как этилированные, так и неэтилированные бензины. Этилированные окрашены в следующие цвета:

А-72 — неокрашенный, А-76 — желтый, АИ-93 — оранжевый.

Работая с бензином, необходимо строго соблюдать правила техники безопасности, так как он легко воспламеняется. Бензин, попавший на окрашенные детали и резину, портит их, растворяя краску и резину. При работе с этилированным бензином следует быть особенно осторожным, потому что при попадании в организм человека он может вызвать отравление. Запрещается использовать этилированный бензин для мытья рук и деталей, стирки одежды, а также засасывать его ртом из шланга. При попадании этилированного бензина на кожу необходимо зараженный участок промыть керосином, а затем водой с мылом.

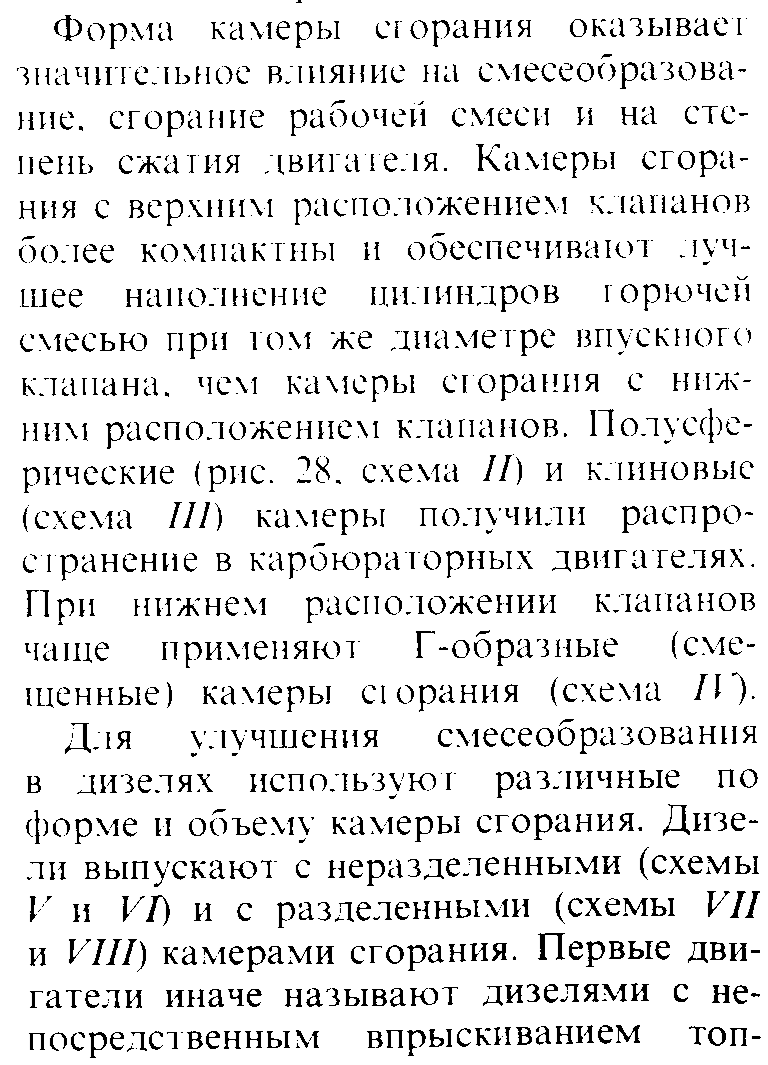

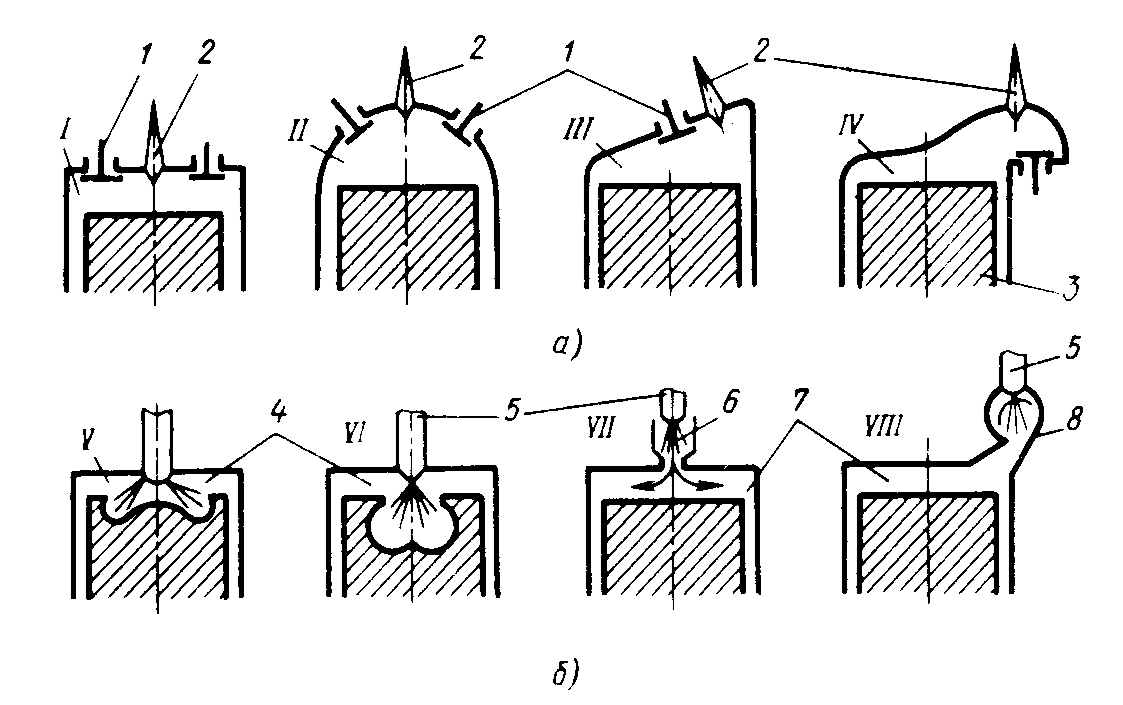

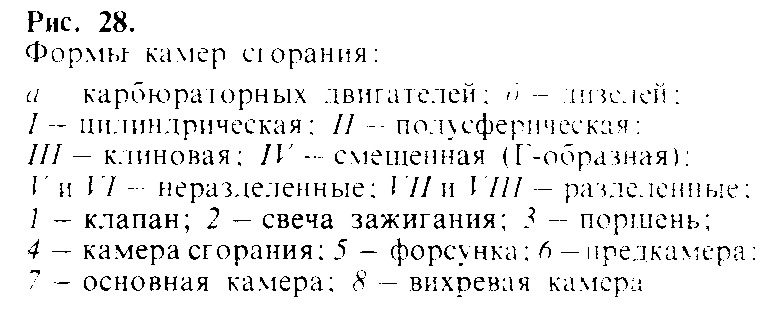

7. Общие сведения о смесеобразовании при различных камерах сгорания.

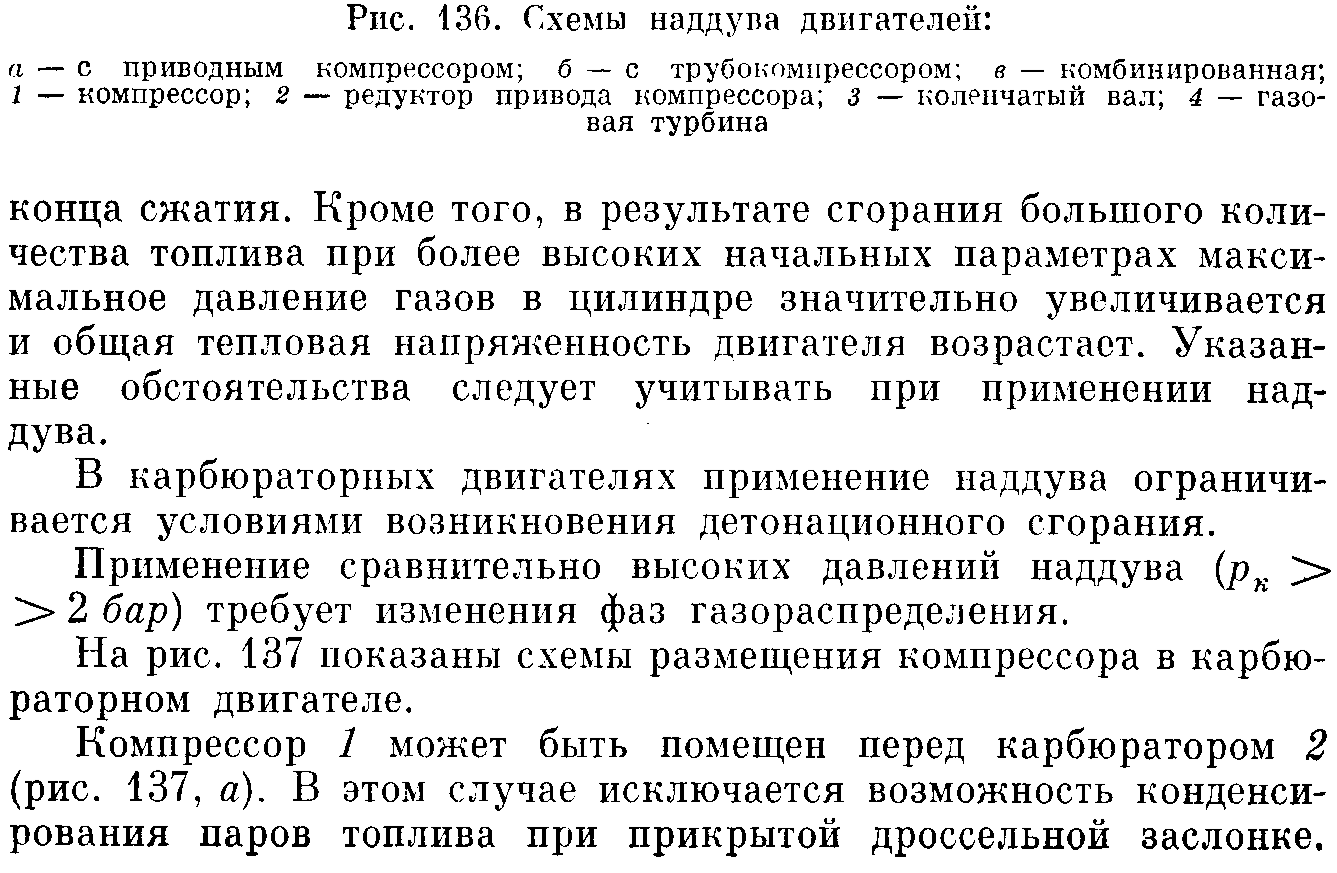

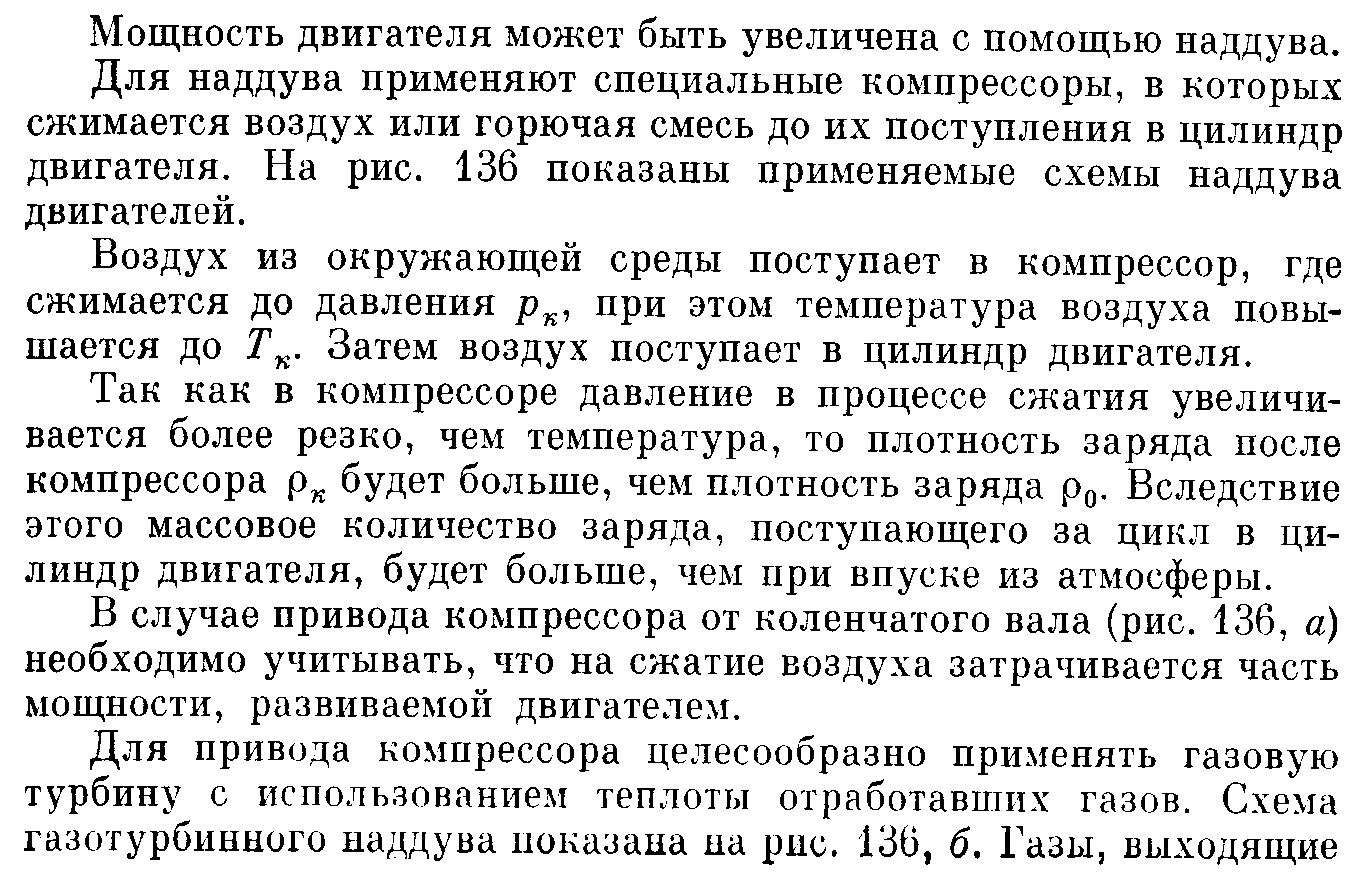

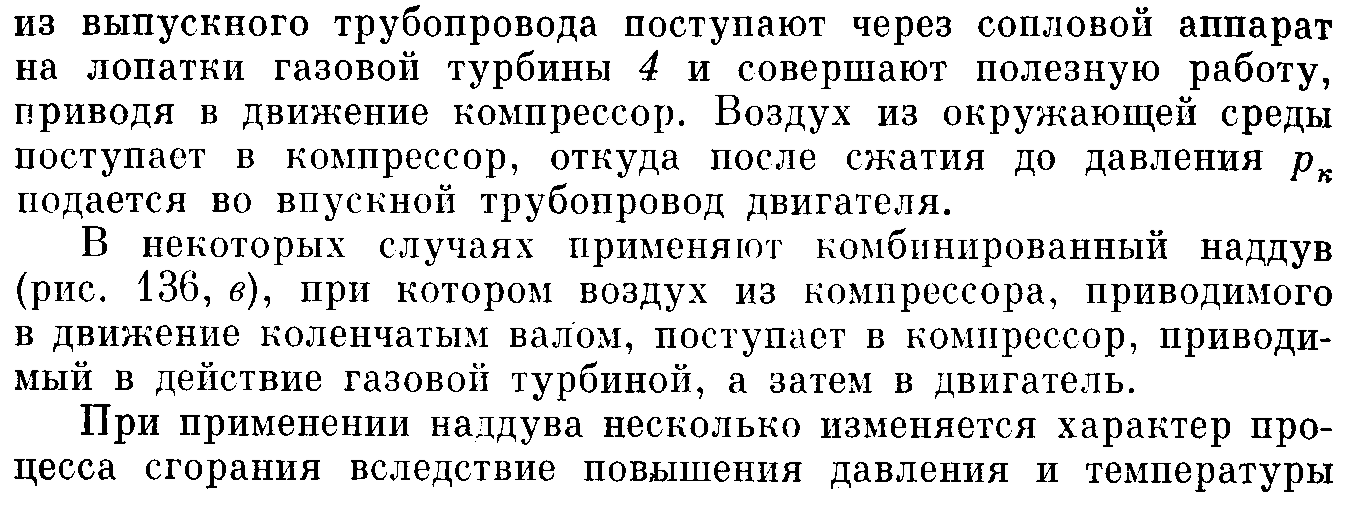

8 .

Особенности смесеобразования при

наддуве.

.

Особенности смесеобразования при

наддуве.

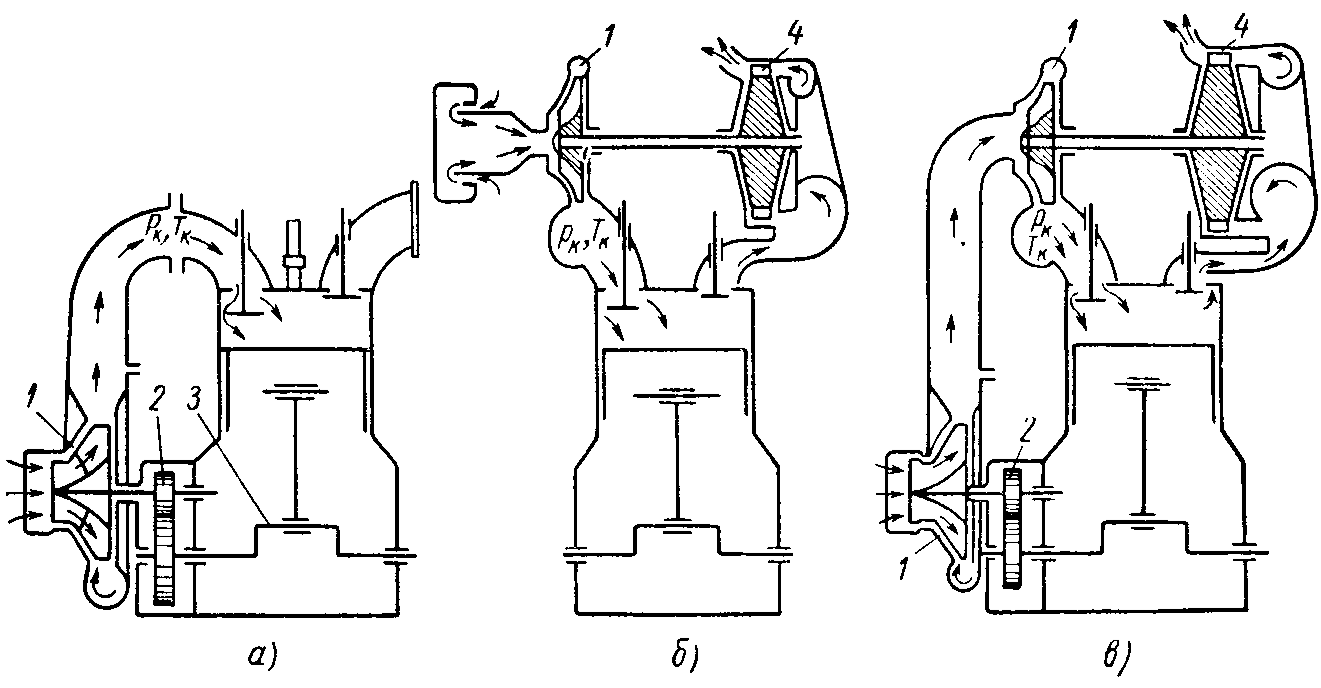

9. Виды трения в сопряжениях двигателя. Назначение и механизм смазывания.

1 0.

Типы смазочных систем двигателя. Способы

очистки и обозначения применяемых

масел.

0.

Типы смазочных систем двигателя. Способы

очистки и обозначения применяемых

масел.

В зависимости от способа подачи масла к узлам трения и автомобильных двигателях различают следующие типы систем смазки:

1) разбрызгиванием, 2) под давлением и 3) комбинированный.

При системе смазки разбрызгиванием масло дробится на очень мелкие капли быстро вращающимися деталями (например, коленчатым валом). Вследствие этого свободное пространство в картере наполнено мельчайшими капельками масла, которые постепенно проникают в зазоры между трущимися поверхностями. Этот вид смазки применялся в некоторых старых конструкциях двигателей. В настоящее время она применяется редко, так как имеет серьезные недостатки (повышенный расход масла, быстрое его окислению, недостаточная надежность смазки ответственных узлов двигателя и т. п.).

Системы смазки под давлением и комбинированная состоят из масляных насосов, фильтров грубой и тонкой очистки, масляных магистралей, масляного радиатора и контрольных приборов.

Масляный насос создает циркуляцию масла. В автомобильных двигателях применяют шестеренчатьюе насосы с шестернями внешнего зацепления. Эти насосы, имеющие небольшую массу, просты в изготовлении, компактны юн надежны. Коловратные и плунжерные насосы применяются редко.

Шестеренчатый насос состоит из двух шестрен, из которых одна приводится во вращение валиком, а другая — свободно вращается на оси. Масло захватывается зубьями шестерен и перегоняется из полости 1 в полость 2 нагнетания. При входе зубьев в зацепление во впадине образуется некоторый замкнутый объем, в котором масло сильно сжимается, что приводит к неравномерной работе насоса. Во избежание этого в торцовой стенке кожуха делают углубление 3, чтобы сжимаемое масло могло протекать в полость нагнетания.

У большинства карбюраторных двигателей для обеспечения плавной и бесшумной работы привод масляного насоса осуществляется с помощью винтовых шестерен, из которых ведущая вращается непосредственно на распределительном валу.

Масляные фильтры могут быть разделены на две группы: фильтры грубой очистки и фильтры тонкой очистки. Фильтры грубой очистки включаются в систему последовательно и через них пропускается все циркулирующее все масло. Через фильтры тонкой очистки, включаемые параллельно маслопроводам системы смазки, прокачивается часть масла (10—20%), которая затем смешивается с остальным маслом в маслосборнике. Недостатком параллельного включения фильтров является то, что очищенное масло стекает в поддон и не поступает к трущимся поверхностям двигателя. Фильтрующие элементы фильтров грубой очистки могут быть сетчатыми, пластинчато-щелевмми, а фильтров тонкой очистки — картонными, бумажными, фетровыми и с поглощающей массой. Пластинчато-щелевой фильтр грубой очистки, который задерживает механические частицы размером 0,07 мм и более. В фильтрах грубой очистки имеются перепускные клапаны, пропускающие при повышенном сопротивлении

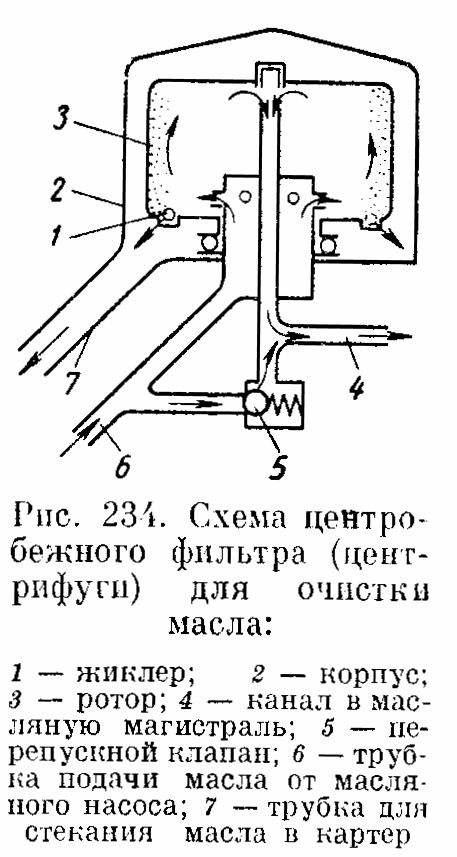

(в период перегрева двигателя или в случае сильного загрязнения фильтрующего элемента) масло помимо фильтра. Пружину перепускного клапана регулируют на перепад давления 0,8—1,2 Мн/м2 (0,8—1,2 кГсм2). Фильтрьг тонкой очистки обеспечивают очистку масла от механических частиц размером до 0,001 мм. В последнее время все большее распространение получают фильтры тонкой очистки масла центробежного типа (центрифуги), приведена схема такого фильтра с гидравлическим приводом. Фильтр состоит из неподвижного цилиндрического корпуса и вращающегося фильтрующего элемента - ротора З. Масло, поступающее в ротор под давлением 0,25—0,3 Мн/м2 (2,50—3,00 кГ/см2) от масляного насоса по трубке б, вытекает затем с большой скоростью через расположенные в нижней части ротора жиклеры 1. Реактивные силы струй масла при подаче его под давлением обеспечивают вращение ротора со скоростью 5000—8000 об/мин. Находящиеся в масле примеси отбрасываются при этом на боковые стенки ротора и оседают на них. Очищенное масло из корпуса фильтра по каналу 4 подается в масляную магистраль, а по трубке 7 стекает в картер двигателя. При пуске нагретого двигателя масло может поступать в канал 4 через перепускной клапан 5, минуя центрифугу.

При последовательном включении центрифуги все подаваемое насосом масло проходит через ротор, и как крупные, так и мелкие механические частицы задерживаются в фильтре, вследствие чего уменьшается износ трущихся поверхностей деталей двигателя. Принудительная циркуляция масла сначала через центробежный фильтр, а затем через подшипники может быть достигнута применением двухсекционного масляного насоса.. Нижняя секция насоса подает масло из картера двигателя к центробежному фильтру, а верхняя - от центробежного фильтра в главную масляную магистраль.

Центробежным фильтром обеспечивают хорошую очистку масла. Они интенсивно удерживают влагу, что снижает коррозионный износ деталей двигателя.

Для смазывания автомобильных карбюраторных двигателей и дизелей применяют моторные масла. соответствующие ГОСТ 8581-78*. В обозначении масла (например, М-8А) первая буква указывает на кинематическую вязкость масла в м/с2 или в сСт (сантистоксах) ири 100 С: вторая буква - группу масла. Моторные масла по эксплуатационным свойствам делят на шесть групп: А. Б, В. Г. и Е. Группы масел отличаются количеством и эффективностью введенных присадок.