- •Е.И. Драпкина

- •Безопасность

- •Жизнедеятельности.

- •Охрана труда

- •Введение

- •Глава I основные положения дисциплины «безопасность жизнедеятельности»

- •1.1. Краткая история

- •1.2. Предмет и его содержание

- •Глава II охрана труда

- •2.1. Законы прямого действия

- •2.2. Права и обязанности работников и работодателей по обеспечению охраны труда

- •2.3. Охрана труда женщин

- •2.4. Особенности охраны труда молодежи

- •2.5. Охрана труда лиц с пониженной трудоспособностью

- •2.6. Льготы и компенсации

- •2.7. Государственная политика в обеспечении безопасности производства

- •Глава III техническое регулирование

- •3.1. Система нормативных правовых актов

- •3.2. Надзор и контроль

- •Глава IV организация службы охраны труда

- •4.1. Комитеты (комиссии) по охране труда

- •4.2. Обучение безопасности труда

- •Глава V планирование и финансирование

- •5.1. Планирование работ по охране труда

- •5.2. Финансирование мероприятий по охране труда

- •5.3. Формирование фонда охраны труда

- •Глава VI расследование и учет несчастных случаев на производстве

- •6.1. Порядок расследования

- •6.2. Оформление и учет несчастных случаев на производстве

- •6.3. Расследование причин аварий зданий и сооружений

- •6.4. Виды ответственности

- •6.5. Возмещение вреда

- •Глава VII анализ профессиональной заболеваемости

- •ГлаваViii методы анализа, классификация причин производственного травматизма

- •ГлаваIx Экономические последствия нетрудоспособности

- •ГлаваX аттестация по условиям труда

- •10.1. Методика аттестации рабочих мест по условиям труда

- •Оценка условий труда

- •10.2. Организация и проведение оценки профессионального риска

- •10.3. Приемлемый (допустимый) риск

- •10.4. Оценка экспозиции и характеристика риска

- •10.5. Профилактика риска

- •11.1. Пожарная опасность зданий и сооружений

- •11.2. Категории зданий по взрывопожарной и пожарной опасности

- •11.4. Возникновение, продолжительность и температурный режим пожаров

- •Продолжительность и температурный режим пожаров

- •Горючесть строительных материалов

- •11.5. Огнестойкость строительных конструкций

- •Огнестойкость каменных конструкций

- •Огнестойкость железобетонных конструкций

- •Огнестойкость металлических конструкций

- •Защита деревянных конструкций от огня

- •Расчет огнестойкости деревянных конструкций

- •Огнестойкость конструкций, содержащих полимерные материалы

- •Пожарная опасность строительных конструкций

- •11.6. Степень огнестойкости здания

- •11.7. Пожарная опасность электроустановок

- •11.8. Защита от статического электричества

- •Глава XII. Инженерные решения противопожарной защиты зданий

- •12.1. Элементы «пассивной» защиты от пожара

- •12.2. Противопожарные требования при разработке генерального плана

- •12.3. Противопожарные требования при разработке генеральных планов населенных мест

- •12.4. Противопожарные разрывы

- •Глава XIII. Эвакуация людей из зданий

- •13.1. Критерии и предельные состояния путей движения

- •13.2. Пути и скорость движения людских потоков

- •13.3. Планировочные решения путей эвакуации

- •13.4. Специальные конструктивные требования

- •Глава XIV. Элементы активной защиты здания

- •14.1. Способы и средства тушения пожаров

- •14.2. Водоснабжение

- •14.3. Установки тушения пожаров и их проектирование

- •Вопросы для самопроверки

- •Список использованной литературы

- •Форма н-1

- •Форма н-шс

- •Список профессиональных заболеваний

- •Руководство по оценке факторов рабочей среды и трудового процесса, критерии и классификация условий труда р.2.2.2006 -05 Извлечение

- •Термины гигиенических критериев

- •Классы условий труда по степени вредности и опасности

- •Классы условий труда при работе с биологическим фактором

- •Классы условий труда в зависимости от уровня шума и вибрации рабочих мест

- •Классы условий труда при действии электромагнитных излучений (превышение пду, раз)

- •Классы условий труда по показателям микроклимата для производственных помещений и открытых территорий в теплый период года

- •Классы условий труда в зависимости от параметров световой среды производственных помещений (для постоянных рабочих мест)

- •Классы условий труда по показателям напряженности трудового процесса

- •Классы условий труда по показателям напряженности трудового процесса

- •Общая оценка напряженности трудового процесса (на основании учета числа показателей напряженности)

- •Классы условий труда при действии ионизирующих излучений (в частях от пдд*)

- •Вредные и опасные факторы

- •Приложение 6

- •Приложение 7

- •Номинальные объемы и основные параметры применяемых стальных резервуаров

- •Особенности проектирования систем пенного пожаротушения

- •Приложение 8 извлечения из мгсн 4.18-99 «предприятия бытового обслуживания населения». Требования пожарной безопасности

- •Приложение 9 извлечения из мгсн 4.14-98 «предприятия общественного питания». Требования пожарной безопасности

- •Глава I основные положения дисциплины «безопасность жизнедеятельности» 8

- •Глава XII. Инженерные решения противопожарной защиты зданий 157

- •Глава XIII. Эвакуация людей из зданий 167

- •Глава XIV. Элементы активной защиты здания 180

ГлаваViii методы анализа, классификация причин производственного травматизма

Анализ производственного травматизма на предприятиях в основном носит характер статистической отчетности и выполняется в виде сведений о травматизме на производстве, профессиональных заболеваниях и материальных затратах, связанных с ними, форма 7 – травматизм Росстата. Определение причин производственного травматизма, их систематизацию каждое ведомство (министерство, главк, объединение) проводит по индивидуальным методикам, что является большим пробелом в работе по профилактике производственного травматизма.

Обзор методов анализа причин производственного травматизма в ряде отраслей экономики, сгруппированных по аналогии условий труда, постоянства и комфортности рабочих мест, уровню механизации и автоматизации производства, показывает, что наиболее распространенными методами являются: статистический (обязательный), групповой, монографический и экономический (табл. 8.1). Существующие методы и методики анализа причин производственного травматизма в дальнейшем рассматриваются с позиций возможности разработки наиболее эффективных мероприятий по обеспечению безопасности производства.

Статистический метод основывается на анализе зарегистрированных несчастных случаев, но данные о производственном травматизме в абсолютных цифрах не могут быть взяты за основу при исследовании его динамики. Поэтому абсолютное число несчастных случаев на производстве рассматривается относительно числа работающих на предприятии и тяжестью несчастных случаев. Для характеристики производственного травматизма при статистическом методе исследования применяются относительные величины, показатели

N N ч.см. Д

К ч = ––– 1000, К ч.см. = –––––––, К т = –––– ,

P P N

где Кч– коэффициент частоты; Кч.см. – количество смертельных несчастных случаев; Кт– коэффициент тяжести;N– количество несчастных случаев за отчетный период; Д – количество дней нетрудоспособности; Р – среднесписочное число работающих на предприятии за отчетный период.

Для оценки уровня производственного травматизма применяется показатель Кобщ

К общ. = К ч К т

Статистические показатели характеризуют, соответственно, частоту несчастных случаев на 10, 100 (1000) работающих, их тяжесть, но не дают объективной оценки состояния производственного травматизма на фоне организационно-экономических показателей предприятия.

Результаты статистического метода исследования дают возможность установить связь между обстоятельствами и причинами несчастных случаев. На основании полученных статистических данных на отдельных участках предприятия за определенный период времени принимают оперативные меры по улучшению безопасности производства. Недостатком статистического метода является то, что он как бы «идет позади» несчастных случаев, т. е. исследование ведется от производственного травматизма к условиям. Статистическая обработка материала определяет, что наибольший показатель частоты и тяжести травматизма вызван таким-то фактором, но не раскрывает глубину причин явления – производственный травматизм. Статистика обнаруживает «центры тяжести», но не дает анализа.

Статистический учет производственного травматизма в настоящее время ведут Федеральная служба государственной статистики (Росстат), Федеральная служба по труду и занятости (Росструд) и Фонд социального страхования РФ. Данные анализа, проводимого каждой из этих организаций, несколько отличаются друг от друга, так как формируются на основе различных методологических подходов. Росстат проводит выборочное обследование, охватывающее 25-30% анализируемого материала. Оценка уровня производственного травматизма по стране, федеральным округам проводится по показателям К ч , Кч. см.,Кт .

Показатели производственного травматизма – Кчи Кт– являются наиболее общими критериями оценки условий труда. В то же время провести сравнительный анализ динамики производственного травматизма по странам сложно, т. к. в ряде стран принята различная система учета несчастных случаев на производстве. Так, например, в Германии, Венгрии учету подлежат травмы с нетрудоспособностью более 3 дней. В США, Франции, Чехии, Словакии учитываются производственные травмы с нетрудоспособностью от одного дня и более. В Великобритании учитываются травмы с потерей трудоспособности – 4 дня и выше. В большинстве стран показатель частоты определяется одинаково – на 1000 работающих: Россия, Великобритания, Германия, Франция, Польша, Венгрия. В США, Чехии, Словакии показатель частоты вычисляется на 1000000 отработанных человеко-часов. Не во всех странах закон четко определяет учет и регистрацию несчастных случаев. Например, в США «Американский стандартный метод регистрации и определения характера несчастных случаев на производстве» и «Американский стандартный метод регистрации основных данных, относящихся к признакам и происхождению производственных повреждений» являются скорее методическими рекомендациями, чем законодательными актами, обязательными для выполнения всеми ведомствами. В США нет системы обязательного сообщения о производственных травмах, данные по производственному травматизму являются оценочными, приблизительными, т. к. статистика учитывает случаи травм, за которые пострадавшим выплачивается компенсация. Но в большинстве штатов не выплачивается компенсация, если травма не ведет к потере трудоспособности на срок не более семи дней. Министерство труда получает сведения о производственном травматизме на добровольных началах и путем экстраполяции полученные данные, охватывающие примерно 15-20% общего числа работающих, распространяются на остальные 80-85%.

В Великобритании фабричная инспекция ведет учет травм среди нанятых работников, попадающих под действие фабричного акта (обрабатывающая промышленность, строительство, работа в доках, коммунальное и бытовое обслуживание). Они составляют 73,5-83,0% всех нанятых на предприятиях указанных отраслей производства. Показатель частоты инспекция публикует только для обрабатывающей промышленности.

Во Франции данные о травматизме нанятых работников в обрабатывающей промышленности, строительстве, торговле, коммунальном, бытовом обслуживании и на транспорте собираются в страховых компаниях.

Для получения возможности сравнения уровня производственного травматизма в различных странах Международная организация труда (МОТ) рекомендовала приводить в статистических данных показатель частоты несчастных случаев и тяжести по отношению к 1000000 отработанных человеко-часов.

![]()

![]()

где Z– общее число отработанных человеко-часов.

При определении показателя тяжести травматизма несчастные случаи со смертельным исходом и несчастные случаи, приводящие к полной инвалидности, принимаются как вызвавшие потерю 7500 рабочих дней каждый (в качестве стандарта). Потеря рабочих дней при несчастных случаях, приводящих к частичной инвалидности, устанавливается по шкале нетрудоспособности, т. е. Принимается в соответствующих процентах от 7500 рабочих дней.

Таким образом, предложенный порядок определения Кчи Ктустраняет различие в продолжительности рабочего дня и дает возможность учитывать смертельный и тяжелый травматизм (табл. 8.1).

Таблица 8.1

Методы анализа производственного травматизма

|

Методы |

Отрасли экономики по группам* | ||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 | |

|

Статистический |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Групповой |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

|

|

|

Монографический |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

+ |

|

|

|

|

|

Топографический |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

Технологический |

+ |

+ |

|

+ |

|

|

|

|

|

|

|

|

|

|

Сопоставительный |

+ |

|

|

+ |

|

|

|

|

|

|

|

|

|

*Смотри. Примечание к таблице 8.2

Анализ производственного травматизма с помощью статистических показателей Кч, Кт, Кобщ, характеризующих соответственно количественную, качественную и частично экономическую стороны производственного травматизма, не дает возможности оценить безопасность производства.

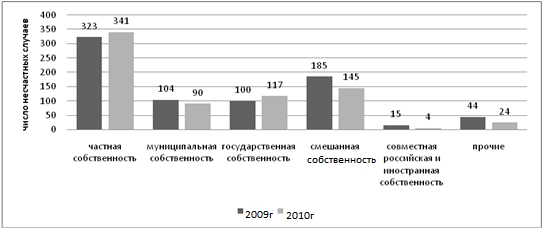

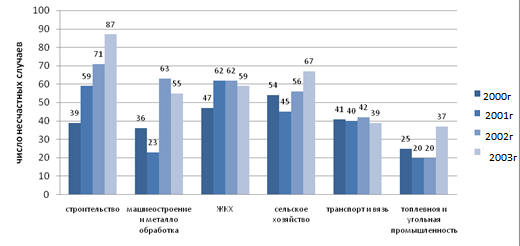

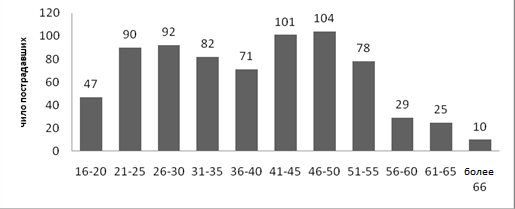

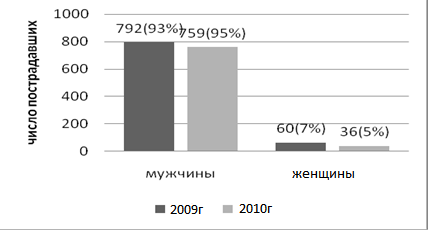

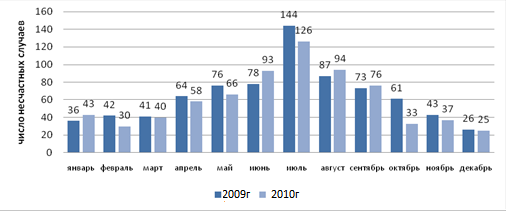

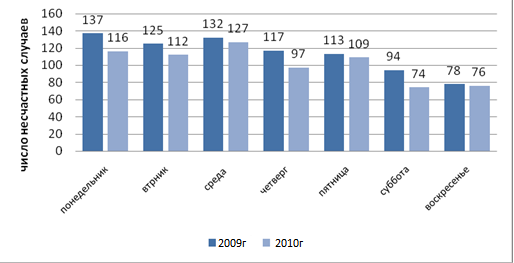

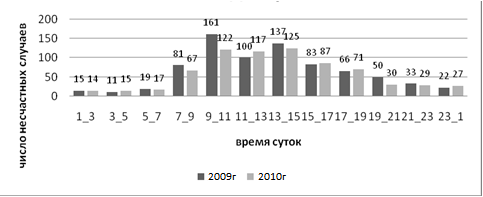

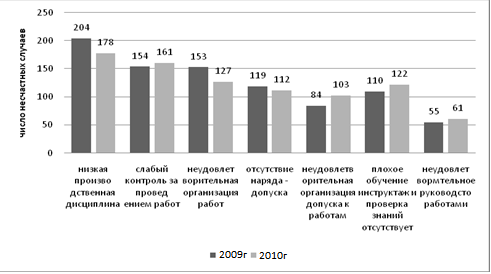

Групповой метод анализа причин производственного травматизма, при котором устанавливается повторяемость несчастных случаев вне зависимости от тяжести повреждения, сводится к «группам» несчастных случаев по определенным признакам: организациям различных форм собственности (рис. 8.1), отраслям экономики (рис. 8.2), по возрасту, полу пострадавших при несчастных случаях на производстве (рис. 8.3, 8.4). Анализ несчастных случаев групповым методом выполняется по фактору времени: день недели (рис. 8.6), суток (рис. 8.7), месяцев (рис. 8.5), а также учитываются наиболее часто повторяющиеся организационные причины несчастных случаев (рис. 8.8).

Рис. 8.1. Производственный травматизм в организация различных форм собственности

Рис 8.2 Распределение несчастных случаев по отраслям экономики

Рис 8.3 Распределение числа пострадавших по возрасту

Рис 8.4 Распределение несчастных случаев по полу

Рис 8.5 Распределение числа пострадавших по месяцам

Рис 8.6 Распределение числа пострадавших по дням недели

Рис 8.7 Распределение несчастных случаев по времени суток

Рис 8.8. Наиболее часто повторяющиеся организационные причины несчастных случаев

В основу топографического анализа с графическим изображением случаев производственного травматизма положен анализ мест происшествия несчастных случаев. Преимуществом топографического метода является его наглядность для стационарного производства (мастерские, цеха предприятий).

Тщательное изучение причин производственного травматизма совместно с анализом этих причин – основа монографического метода исследования. В то время как при статистическом методе изучается массив несчастных случаев, при монографическом – производственные условия, обстановка, технологический процесс, оборудование; устанавливаются причины несчастных случаев независимо от их числа и тяжести.

Монографический способ более конкретно изучает обстоятельства, при которых произошел несчастный случай, и показывает, что происхождение его обусловливается воздействием на рабочих опасных и вредных производственных факторов. Монографический метод идет впереди несчастных случаев и позволяет выявлять факторы, представляющие потенциальную опасность для работающих. Этот метод дает возможность наиболее полно установить способы предупреждения производственного травматизма. При исследовании монографическим методом причины производственного травматизма классифицируют. Классификация причин производственного травматизма – одна из самых существенных частей анализа. Причины производственного травматизма подразделяются на группы: технические, организационные, санитарно-гигиенические, психофизиологические и прочие. Классификация причин производственного травматизма необходима для разработки эффективных профилактических мероприятий по безопасности производства. По материалам обзора анализа причин производственного травматизма в отраслях экономики и принятой классификации в здравоохранении приводим обобщенную классификацию причин производственного травматизма (табл.8.2).

Таблица 8.2

Обобщенная классификация причин производственного травматизма

|

№ п/п |

Причина |

Отрасли экономики |

Здраво- охранение | ||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | ||||||||||||||

|

1. Технические | |||||||||||||||||||||||

|

1. |

Несовершенство технологического процесса |

|

+ |

|

+ |

+ |

+ |

|

+ |

+ |

+ |

+ | |||||||||||

|

2. |

Неисправное оборудование (машины, механизмы) |

+ |

+ |

|

+ |

+ |

+ |

|

+ |

+ |

+ |

| |||||||||||

|

3. |

Конструктивные недостатки приспособлений, инвентаря, ограждений |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

4. |

Отсутствие предохранительных устройств (СИЗ) |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

5. |

Неудовлетворительное состояние оборудования, инструментов, приспособлений, механизмов |

+ |

+ |

+ |

|

+ |

|

+ |

+ |

+ |

+ |

| |||||||||||

|

6. |

Отсутствие разработки технического обоснования процессов |

+ |

+ |

|

|

+ |

|

|

|

|

|

| |||||||||||

|

7. |

Применение низкокачественных материалов, изделий, деталей |

|

+ |

|

|

|

|

|

|

|

|

| |||||||||||

|

8. |

Неудовлетворительная конструкция контрольно-измерительных приборов |

+ |

+ |

+ |

|

+ |

+ |

|

|

|

+ |

| |||||||||||

|

9. |

Преждевременный износ деталей, утрата прочности оборудования |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| |||||||||||

|

2. Организационные | |||||||||||||||||||||||

|

1. |

Профессиональная неподготовленность, необученность, низкая квалификация работающих |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| |||||||||||

|

2. |

Неправильная организация труда, нерациональный режим работы, отдыха |

+ |

+ |

+ |

|

+ |

+ |

+ |

+ |

+ |

|

| |||||||||||

|

3. |

Нерациональное расположение рабочих мест, проездов, проходов, оборудования, оснастки, инвентаря |

|

+ |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

| |||||||||||

|

4. |

Неудовлетворительное содержание рабочих мест, проездов, проходов |

|

+ |

+ |

|

+ |

+ |

+ |

+ |

|

|

| |||||||||||

|

5. |

Несоответствие работающего выполняемой работе |

+ |

+ |

+ |

|

|

|

+ |

+ |

+ |

+ |

| |||||||||||

|

6. |

Нарушение технологического режима |

+ |

+ |

+ |

+ |

|

|

+ |

+ |

+ |

+ |

| |||||||||||

|

7. |

Применение нерациональных приемов труда |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

|

|

| |||||||||||

|

8. |

Использование несоответствующего трудовому процессу оборудования, оснастки, инвентаря, инструментов |

+ |

+ |

|

|

+ |

|

+ |

+ |

+ |

+ |

| |||||||||||

|

9. |

Отсутствие предупреждений об опасности, индивидуальных средств защиты |

+ |

+ |

+ |

|

+ |

+ |

+ |

|

+ |

+ |

| |||||||||||

|

10. |

Недостаточный контроль, несоблюдение инструкций и правил безопасного производства работ |

+ |

+ |

|

+ |

+ |

+ |

|

|

|

|

| |||||||||||

|

11. |

Несогласованность в работе между членами бригады, низкая дисциплина |

+ |

+ |

|

+ |

+ |

|

+ |

|

|

+ |

| |||||||||||

|

12. |

Отсутствие средств малой механизации, их неисправность |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| |||||||||||

|

13. |

Нарушение правил технической и линейной эксплуатации автомобильного транспорта, грузоподъемного оборудования |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

14. |

Нарушение графика снабжения материалами |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

| |||||||||||

|

15. |

Несоблюдение правил противопожарной безопасности |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

3. Санитарно-гигиенические | |||||||||||||||||||||||

|

1. |

Неблагоприятные метеорологические условия |

+ |

+ |

|

|

+ |

|

|

|

+ |

+ |

+ | |||||||||||

|

2. |

Загазованность, загрязненность воздуха |

|

+ |

|

|

+ |

|

|

|

+ |

+ |

+ | |||||||||||

|

3. |

Нерациональное освещение |

+ |

+ |

|

+ |

+ |

|

|

+ |

+ |

+ |

+ | |||||||||||

|

4. |

Тепловые и ультрафиолетовые излучения |

+ |

+ |

|

|

|

|

|

|

|

+ |

+ | |||||||||||

|

5. |

Ионизирующие, рентгеновские, радиоактивные излучения |

|

+ |

|

|

|

|

|

|

|

+ |

+ | |||||||||||

|

6. |

Энергетические поля: электромагнитные, магнитные, гравитационные |

|

+ |

|

|

|

|

|

|

|

+ |

+ | |||||||||||

|

7. |

Шум, вибрация |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

8. |

Нарушение правил личной гигиены работниками |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

9. |

Неудовлетворительное состояние вспомогательных помещений или их отсутствие |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

10. |

Отсутствие спецодежды |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

11. |

Захламленность территории предприятия |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| |||||||||||

|

4. Психофизиологические | |||||||||||||||||||||||

|

1. |

Усталость, перенапряжение |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

2. |

Нераспознанное заболевание |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

3. |

Плохие бытовые условия |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

4. |

Тяжелая домашняя работа |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

5. |

Страх потери работы |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||||||||||

|

6. 7.

8. 9. |

Угроза безработицы Стресс, депрессия, беспокойство Семейные неприятности Алкоголизм, наркомания

|

+ +

+

|

+ +

+

|

+ +

+

|

+ +

+

|

+ +

+ |

+ +

+ |

+ +

+ |

+ +

+ |

+ +

+ |

+ +

+ |

+ +

+ +

| |||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||

Примечание. 1. Строительство и строительные материалы; 2. Горнодобывающая; 3. Нефтеперерабатывающая; 4. Лесная и деревообрабатывающая; 5. Машиностроение; 6. Металлургическая; 7. Автомобилестроение; 8. Химическая; 9. Текстильная, швейная, трикотажная; 10. Сфера сервиса

При расследовании несчастных случаев основное внимание необходимо уделять техническим и организационным причинам (рис. 10.8), на которые приходится до 70-80 % несчастных случаев на производстве. Так, например, в химической промышленности анализом установлено, что 80 % всех случаев было вызвано организационными причинами. При тщательном расследовании производственного травматизма на 70 предприятиях автомобильного транспорта выявлено, что 90% несчастных случаев произошло по организационно-техническим причинам.

В строительстве на технические и организационные причины приходится до 85% происшедших несчастных случаев, табл. 8.3.

Таблица 8.3

Организационные и технические причины несчастных случаев

|

№ п/п |

Организационные |

% |

Технические |

% |

|

1. |

Профессиональная неподготовленность рабочего (в т.ч. при работе на кранах и др. технике) |

0,5 |

Несовершенство конструктивных решений |

3,0 |

|

2. |

Неправильная организация труда |

0,5 |

Отсутствие или низкий технологический уровень работ |

1,0 |

|

3. |

Неудовлетворительная организация рабочих мест, отсутствие проездов, проходов |

15,0 |

Несовершенство оборудования, приспособлений |

2,0 |

|

4. |

Несоответствие рабочего выполняемой работе |

0,2 |

Отсутствие ограждений, предохранительных устройств, их несовершенство |

6,0 |

|

5. |

Нарушение технологического процесса |

10,0 |

Применение низкокачественных материалов и конструкций |

4,0 |

|

6. |

Отсутствие предупреждений об опасности |

5,0 |

Изменение технологии производства работ без основания |

5,0 |

|

7. |

Недостаточный надзор со стороны руководителя работ |

0,8 |

Отсутствие или нарушение правил движения автомобильного транспорта или других видов транспортных средств |

1,0 |

|

8. |

Несогласованность в работе между исполнителями |

1,0 |

Неправильное складирование материалов, изделий |

7,0 |

|

9. |

Нарушение правил и отсутствие инструктажей по охране труда |

6,0 |

Нарушение правил противопожарной безопасности |

0,5 |

|

10. |

Низкая производственная дисциплина |

0,5 |

Нарушение правил эксплуатации грузоподъемных механизмов, их неисправность |

10,0 |

|

11. |

Прочие |

1,5 |

Прочие |

2,5 |

|

|

Итого |

41,0 |

Итого |

42,0 |