- •Министерство образования Российской Федерации

- •Определение напряжений и деформаций.

- •Разрушение конструкционных материалов

- •Расчет параметров надежности изделий

- •Исходные данные для расчета надежности

- •Приложения

- •Упругие свойства конструкционных материалов

- •Данные прочности и вязкости разрушения некоторых материалов

- •Коэффициенты интенсивности напряжений

- •Значение нормальной функции распределения

- •Литература

Расчет параметров надежности изделий

Пример

16. Пусть

техническая система состоит из трех

подсистем.

Надежность каждой из них соответственно

равна:

![]() = 0,7;

= 0,7;

![]() =

0,8;

=

0,8;

![]() =

0,9. Известно, что отказ любой одной

подсистемы приводит к отказу системы

в целом. Требуемое значение надежности

системы

равно Ртр

=

0,65.

=

0,9. Известно, что отказ любой одной

подсистемы приводит к отказу системы

в целом. Требуемое значение надежности

системы

равно Ртр

=

0,65.

Провести перераспределение норм надежности таким образом, чтобы произведение вероятностей трех подсистем соответствовало заданному требованию.

Решение . Используя формулу (16) :

![]() (16)

(16)

получим:

![]() =

0,7 0,8 0,9 = 0,504.

=

0,7 0,8 0,9 = 0,504.

Предположим, что мы произвольно задаем k = 1. Тогда, подставляя исходные данные в формулу (17):

(17)

(17)

получим:

![]()

![]()

Полученное значение надежности соответствует требуемому Ртр=0,65.

Однако на основании полученного значения Р0тр можно заключить, что распределение средств, необходимых для повышения надежности, не было оптимальным. Другими словами, приложено больше средств для достижения заданного показателя, чем требовалось.

Определим теперь k по формуле (18):

(18)

(18)

С этой целью вычислим три величины:

;

;

;

;

![]() .

.

Так

как

![]() ,

примем k = 2. В этом случае наибольшее

значение индекса j

со

свойством P>r

равно

двум. Далее, учитывая

выражение (17), находим

,

примем k = 2. В этом случае наибольшее

значение индекса j

со

свойством P>r

равно

двум. Далее, учитывая

выражение (17), находим

![]()

Это означает, что средства на повышение надежности необходимо распределить следующим образом: надежность подсистемы №1 увеличивают с 0,7 до 0,85; надежность подсистемы №2 — с 0,8 до 0,85; надежность подсистемы №3 оставляют на прежнем уровне. В результате вероятность безотказной работы всей системы

Р

= (0,85)![]() 0,90 = 0,65.

0,90 = 0,65.

Пример 17. Техническая система предназначена для выполнения некоторой задачи. С целью обеспечения работоспособности система спроектирована со смешанным соединением элементов (рис. 6).

Определить

надежность системы, если известно, что

надежность ее

элементов равна:

![]() =

0,99;

=

0,99;

![]() =

0,98;

=

0,98;

![]() =

0,9;

=

0,9;

![]() = 0,95;

= 0,95;

![]() =

0,9;

=

0,9;

![]() =

0,9;

=

0,9;

![]() = 0,8;

= 0,8;

![]() =0,75;

=0,75;

![]() =0,7.

=0,7.

Рис. 6. Структурная схема надежности техничеекой системы

Решение. При расчете надежности воспользуемся формулами как для последователъного, так и для параллельного соединения элементов:

![]()

Пример

18.

При проектировании подьемного механизма

требуемая

сила в гидроцилиндре должна соответствовать

величине

![]() =2000±200

Н. Расчетный минимальный запас прочности

в критическом

сечении равен

=2000±200

Н. Расчетный минимальный запас прочности

в критическом

сечении равен

![]() =2400±250 Н;

=2400±250 Н;![]() = 200 Н;

= 200 Н;![]() =250 Н. Определить

надежность гидроцилиндра.

=250 Н. Определить

надежность гидроцилиндра.

Решение. Подставляя исходные данные в формулу (19):

(19)

(19)

получим

![]()

По

табл. 9 приложения находим искомую

надежность (вероятность

безотказной работы): Р![]() 0,895.

0,895.

Пример

19.

Требуется

определить вероятность безотказной

работы

вала редуктора, изготовленного из стали

40Х, если известны следующие

исходные данные:

![]() =650 МПа — математическое ожидание предела

прочности материала вала;

=650 МПа — математическое ожидание предела

прочности материала вала;![]() =540 МПа — математическое

ожидание деиствующеи нагрузки;

=540 МПа — математическое

ожидание деиствующеи нагрузки;

![]() =50 МПа — среднееквадратическое

отклонение предела прочности;

=50 МПа — среднееквадратическое

отклонение предела прочности;

![]() =40 МПа — среднее

квадратическое отклонение действующей

нагрузки.

=40 МПа — среднее

квадратическое отклонение действующей

нагрузки.

Решение. Определим условный запас прочности

![]()

Затем вычислим коэффициенты вариации:

![]() ;

;

![]()

По формуле (20):

![]() (20)

(20)

вычислим квантиль

![]()

По табл. 9 приложения находим искомую вероятность безотказной работы вала редуктора:

Р = 0,955.

Пример

20.

В

соответствии с техническим заданием

разработана

конструкторская документация на изделие

типа подвижной установки.

Выполнить расчет вероятности безотказной

работы и коэффициента готовности, а

также найти их среднее квадратические

отклонения

при следующих исходных данных: t

=

6

ч

— время работы в

течение суток (принимается пятидневная

рабочая неделя);

![]() =

240 ч — время регламента (технического

обслуживания), предусмотренное

после каждого года эксплуатации (

=

240 ч — время регламента (технического

обслуживания), предусмотренное

после каждого года эксплуатации (![]() =

8760ч).

=

8760ч).

Для удобства используем сокращения: ц. — цикл; от. — отказ.

Решение. По результатам анализа конструкторской документации установлено, что все элементы и узлы подвижной установки при выполнении ею работы функционируют в течение 6 ч в сутки. Составим структурную схему надежности изделия (рис. 7.).

Для расчета надежности элементов 1-3 структурной схемы используем статистические данные, полученные при испытаниях, а расчет надежности элемента 4 проводим по справочным данным.

Расчет

надежности элемента 1. В

соответствии с данными,

полученными при эксплуатации

металлоконструкций аналогичных изделий,

предположим, что

![]() =5 от.;

=5 от.;![]() =5000

ц.;

=5000

ц.;

![]() =6 ч(длительность

одного цикла работы) и

=6 ч(длительность

одного цикла работы) и

![]() =20 ч (среднее время восстановления

одного отказа). Далее, подставляя исходные

данные в формулы

(21) и (22):

=20 ч (среднее время восстановления

одного отказа). Далее, подставляя исходные

данные в формулы

(21) и (22):

![]() (21)

(21)

![]() при

при

![]() (22)

(22)

определим

![]() и

и![]() :

:

![]()

![]()

Рис. 7. Структурная схема надежности изделия.

Для вычисления коэффициента ремонта и его среднего квадратического отклонения используем соотношения:

2.

Расчет надежности элемента 2. По

результатам эксплуатации

механических узлов аналогичных изделий

имеем:

![]() = 8от.;

= 8от.;

![]() = 4000 ц.;

= 4000 ц.;![]() = 6 ч и

= 6 ч и![]() = 10 ч.

= 10 ч.

Подставляя нсходные данные в известные формулы, получим:

![]()

3.

Расчет надежности элемента 3. По

результатам эксплуатации

гидравлических узлов аналогичных

изделий имеем:

![]() = 15от.;

= 15от.;

![]() = 3000 ц.;

= 3000 ц.;![]() = 6 ч и

= 6 ч и![]() = 6 ч..

= 6 ч..

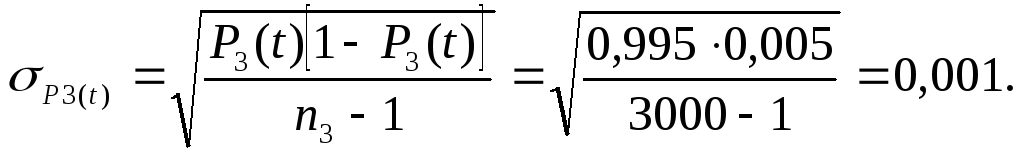

Подстановка исходных данных в известные формулы позволяет рассчитать:

![]()

Рис 8. Структурная схема надежности электроавтроматики.

4. Расчет надежности элемента 4. Структурная схема надежности электроавтоматики (рис. 8) представляет собой смешанное соединение элементов.

Составим таблицу исходных данных интенсивностей отказов (табл. 3.).

Для расчета надежности элемента 4 представим структурную схему в виде четырех ветвей А, В, С и D и определим надежность каждой ветви.

Ветвь А.

![]()

![]()

где

![]() — интенсивность отказов при работе;

— интенсивность отказов при работе;![]() — интенсивностьотказов

при хранении.

— интенсивностьотказов

при хранении.

Таблица 3.