- •Министерство образования Российской Федерации

- •Определение напряжений и деформаций.

- •Разрушение конструкционных материалов

- •Расчет параметров надежности изделий

- •Исходные данные для расчета надежности

- •Приложения

- •Упругие свойства конструкционных материалов

- •Данные прочности и вязкости разрушения некоторых материалов

- •Коэффициенты интенсивности напряжений

- •Значение нормальной функции распределения

- •Литература

Разрушение конструкционных материалов

9.Для определенного

конструкционного сплава обнаружено,

что прочность при растяжении образцов

с надрезом уменьшается при увеличении

глубины надреза притом, что радиус в

вершине надреза остается постоянным

до значения, выше которого

![]() начинает возрастать. Объясните это ?

начинает возрастать. Объясните это ?

10.

Для большинства

конфигураций, показанных на рис.1, при

отношении величины радиуса в вершине

надреза к минимальному диаметру,

стремящемуся к нулю,

![]() возрастает до бесконечности. В реальных

условиях такие высокие значения

возрастает до бесконечности. В реальных

условиях такие высокие значения![]() никогда не достигаются. Почему ?

никогда не достигаются. Почему ?

11. 15 января 1919 г. на Коммершиал стрит в Бостоне произошло ужасное событие. Гигантский резервуар диаметром 27 м и высотой 15 м внезапно разрушился, и более чем 7,5·106 л мелассы (черной патоки) хлынуло на улицы. Сообщают, что без каких-либо предварительных признаков предстоящей катастрофы верхняя часть резервуара взлетела в воздух, а стенки лопнули и разошлись в стороны. Находящееся по соседству городское здание, в котором в это время завтракали служащие, было разрушено и под ним были погребены люди. Частью резервуара было разрушено здание пожарной охраны и при этом также были убиты и ранены несколько пожарников .

В результате разрушения стенка резервуара наткнулась на одну из колонн, поддерживающих подъемник, принадлежащий фирме «Boston Elevated Railway Co.». Колонна полностью расщепилась и ушла вниз под конструкцию. В результате пути оказались разрушенными и вся конструкция опустилась вниз на несколько футов. Двенадцать человек погибли, утонув в мелассе, задохнувшись или попав под обломки. Еще более сорока человек оказались ранеными. Многие лошади, принадлежащие муниципальным органам управления, утонули, а других пришлось пристреливать.

Мог ли уцелеть резервуар с мелассой, если бы он был воздвигнут в тропиках?

12. Было показано, что тщательно приготовленные прутки из кремня могут выдерживать до разрушения воздействие чрезвычайно высоких напряжений. Когда же разрушение происходит, образец рассыпается в порошок. Почему?

Пример

2. Трещина,

исходящая от круглого отверстия. Эта

конфигурация (рис.3,

а) часто встречается на практике, особенно

в авиационных деталях, содержащих

множество отверстий под заклепки;

трещина часто исходит из

этих областей,

характеризующихся высокой концентрацией

напряжений. Для случая круглого отверстия

![]() =

3 в точке

А

и

-1 в точке

В.

В случае неглубокой трещины

L<<R вершина

=

3 в точке

А

и

-1 в точке

В.

В случае неглубокой трещины

L<<R вершина

![]() трещины

расположена в локальной области

концентрации напряжений и трещину можно

рассматривать как мелкий поверхностный

дефект. Коэффициент интенсивности

напряжений определяется уравнением:

трещины

расположена в локальной области

концентрации напряжений и трещину можно

рассматривать как мелкий поверхностный

дефект. Коэффициент интенсивности

напряжений определяется уравнением:

![]() (L<<R)

.

(1)

(L<<R)

.

(1)

Как и следовало ожидать, параметр К быстро уменьшается при увеличении L, так как с ростом L трещина уходит из области высокой концентрации напряжений. Поэтому уравнение (1) представляет собой верхнее граничное решение для трещины указанной конфигурации. Нижнее граничное решение можно получить из условия L>R. Длина трещины составляет L+2R. Отсюда:

![]() (2)

(2)

Верхние и нижние граничные решения для нескольких значений отношения L/R приведены в табл.1. Кроме того, в табл.1 приведены поправочные коэффициенты F(L/R) для трещины рассматриваемой конфигурации, основанные на предложенном Бови решении, согласно которому:

K=F(

L/R )

![]() .

(3)

.

(3)

Следует

отметить очень хорошее соответствие

между уравнениями (1)

и

(2) для двух

экстремальных случаев:

L

/R

= 0

и L/R>![]() .

.

|

Таблица 1 | |||||||

|

Поправочные коэффициенты для интенсивности напряжений в случае одной трещины, выходящей из отверстия | |||||||

|

|

Уравнение |

|

|

Уравнение |

| ||

|

|

(1) |

(2) |

F( |

|

(1) |

(2) |

F( |

|

0,00 |

3,39 |

—

|

3,39 |

1,0 |

—

|

1,22 |

1,37 |

|

0,10 |

— |

— |

2,73 |

1,5 |

— |

1,08 |

1.18 |

|

0,20 |

— |

— |

2,30 |

2,0 |

— |

1,00 |

1.06 |

|

0,30 |

— |

1,96 |

2,04 |

3,0 |

— |

0,91 |

0,94 |

|

0,40 |

— |

1,73 |

1,86 |

5,0 |

— |

0,84 |

0,81 |

|

0,50 |

— |

1,58 |

1,73 |

10,0 |

— |

0,77 |

0,75 |

|

0.60 |

— |

1,47 |

1,64 |

∞ |

— |

0,707 |

0,707 |

|

0,80 |

—

|

1,32 |

1,47 |

—

|

—

|

—

|

—

|

Рис.1. Влияние геометрии сечения на коэффициент концентрации напряжения.

а) осевое нагружение прутка с надрезом; б) осевое нагружение прутка с углублением; в) изгиб прутка с надрезом; г) изгиб вала с поперечным отверстием; д) осевое нагружение прутка с поперечным отверстием; е) кручение прямого участка вала со шпоночным пазом; цифры у кривых – отношение D/d

Рис.2. Коэффициент интенсивности напряжений для образцов различных форм и размеров ( а – к ), кривые 1-6 S/W=8; 7-то же, при S/W=4

Рис. 3. Сложные конфигурации трещин: а—трещина, исходящая из отверстия; б—полукруглая угловая трещина; в—эллиптическая угловая трещина, исходящая от отверстия, высверленного по толщине

Пример 3. Полукруглая круговая трещина. Эта конфигурация (рис.3,б) описывается геометрическими размерами, представленными на рис.2,б,и. В связи с тем, что трещина круглая и расположена вдоль двух свободных поверхностей, доминирующий уровень интенсивности напряжений можно аппроксимировать выражением:

![]() ,

(4)

,

(4)

где

(1,12)![]() -

поправка, учитывающая влияние двух

поверхностей дефекта;

-

поправка, учитывающая влияние двух

поверхностей дефекта;![]()

![]() -поправка,

учитывающая своеобразную конфигурацию

трещины ( в форме монеты ).

-поправка,

учитывающая своеобразную конфигурацию

трещины ( в форме монеты ).

Пример

4. Эллиптическая

угловая трещина, растущая от одного

угла через отверстие по толщине. Анализ

трещины указанной конфигурации (рис.3,в)

включает многие факторы, рассмотренные

в двух предыдущих примерах, а также

некоторые конфигурации, показанные на

рис.2. Максимальная интенсивность

напряжений в этом примере реализуется

в точке А,

т.к. в этом месте трещина находится под

воздействием максимально сконцентрированных

напряжений, связанных с наличием

отверстия, а также и потому, что точка

А расположена

при

![]() = 90

= 90![]() (см. рис.2,к).

(см. рис.2,к).

Для приближенного решения предлагается выражение:

![]() ,

(5)

,

(5)

где

![]() -параметр,

характеризующий максимальную интенсивность

напряжений вдоль эллиптической

поверхности в точкеА;

-параметр,

характеризующий максимальную интенсивность

напряжений вдоль эллиптической

поверхности в точкеА;

![]() - глубина дефекта эллиптической формы;

- глубина дефекта эллиптической формы;

![]() -половина

ширины дефекта эллиптической формы;

-половина

ширины дефекта эллиптической формы;

![]() - толщина

пластины;

1,12-поправка,

учитывающая поверхностный дефект в

точке А;

3

- толщина

пластины;

1,12-поправка,

учитывающая поверхностный дефект в

точке А;

3![]() -параметр,

учитывающий влияние концентрации

напряжений в точке А;

Q - поправка

на дефект эллиптической формы [Q =

f(a/2c)];

-параметр,

учитывающий влияние концентрации

напряжений в точке А;

Q - поправка

на дефект эллиптической формы [Q =

f(a/2c)];

![]() -

поправка

на конечную толщину плиты, учитывающая

относительно большую величину отношения

a/t

(рис 2.к).

-

поправка

на конечную толщину плиты, учитывающая

относительно большую величину отношения

a/t

(рис 2.к).

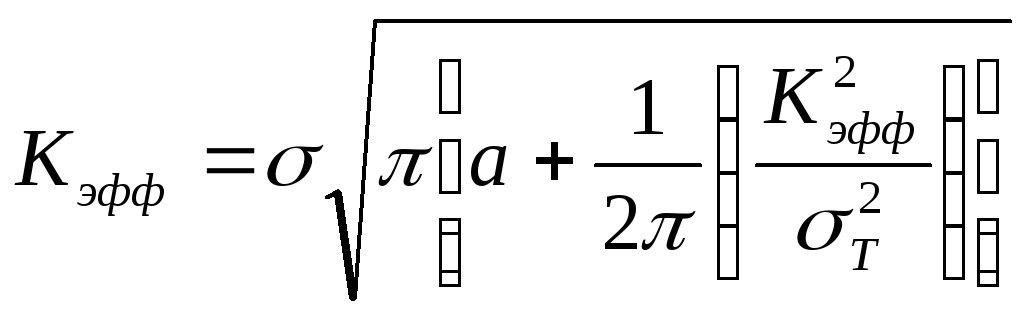

Пример 5. Стальная пластина с центральным дефектом по толщине длиной 16 мм подвергается воздействию напряжения величиной 350 МПа, направленного по нормали к плоскости трещины. Каковы будут размер пластической зоны и уровень эффективной интенсивности напряжения в области вершины трещины, если предел текучести материала составляет 1400 МПа?

Принимая, что пластина бесконечно большая, rу можно определить

из

уравнений

(6)

(6)

rу = (1/2) [З502(0,008)/14002] =0,25 мм.

В

связи с тем, что величина отношения rу

/а

очень мала, не следует ожидать, что К![]() будет существенно превышать

будет существенно превышать![]() .

Действительно:

.

Действительно:

=

= =56,4МПа

=56,4МПа![]() ,

,

т.

е. лишь на

2% больше,

чем

![]() .

В случае, когда зона пластической

деформации относительно мала по сравнению

с полной длиной трещины, поправкой к

коэффициенту интенсивности напряжений,

связанной с зоной пластической деформации,

обычно на практике пренебрегают. Эти

условия часто реализуются при

распространении усталостной трещины,

когда величина приложенных напряжений

ниже предела текучести материала.

.

В случае, когда зона пластической

деформации относительно мала по сравнению

с полной длиной трещины, поправкой к

коэффициенту интенсивности напряжений,

связанной с зоной пластической деформации,

обычно на практике пренебрегают. Эти

условия часто реализуются при

распространении усталостной трещины,

когда величина приложенных напряжений

ниже предела текучести материала.

Если же взять вторую стальную пластину с трещиной таких же размеров и приложенным напряжением той же величины, и подвергнуть ее термической обработке, обусловливающей получение предела текучести 385 МПа, то поправка, связанная с зоной пластической деформации, будет значительно больше. Размер зоны пластической деформации будет определяться уравнением:

![]() мм,

мм,

т. е. размер зоны пластической деформации составит уже 1/5 от полной длины и будет значительно больше:

МПа·

МПа·![]() ,

,

что соответствует поправке 30%. Когда расчетная величина зоны пластической деформации составляет значительную долю от действительной длины трещины и поправка к значению интенсивности напряжений велика, процедура приблизительного использования поправочного коэффициента не всегда правомочна. Когда такая большая поправка используется применительно к упругим напряжениям, приближения, связанные с полем упругих напряжений, начинают играть менее важную роль.

Пример 6. Предположим, что надо изготовить деталь в форме большого листа из стали типа 4340, содержащей 0,45% С, и соответствующие добавки Mi, Сг и Мо. Требуется, чтобы критический размер дефекта был более 3 мм, т. е. более предельной величины разрешения допустимых дефектов существующими методами неразрушающего контроля. Заданный расчетный уровень напряжений составляет половину от величины предела текучести. Для экономии массы было предложено увеличить предел текучести материала от 1520 до 2070 МПа. Допустимо ли такое увеличение прочности? При проведении всех расчетов принимается, что соблюдаются условия плоскодеформированного состояния.

Ответ

на этот вопрос во многом зависит от

изменения вязкости разрушения материала,

связанного с увеличением предела

текучести. Было показано, что при уровне

прочности

1520 МПа

величина

K1c

составляет

66 МПа![]() ,

тогда как при величине предела текучести

2070 МПа K1c

резко падает до

33 МПа

,

тогда как при величине предела текучести

2070 МПа K1c

резко падает до

33 МПа![]() .

Для случая большого листа, коэффициент

интенсивности напряжений определяется из

уравнения

, где

расчетное напряжение составляет σт/2.

Для сплава, подвергнутого термической

обработке на прочность

1520 МПа,

66 МПа

.

Для случая большого листа, коэффициент

интенсивности напряжений определяется из

уравнения

, где

расчетное напряжение составляет σт/2.

Для сплава, подвергнутого термической

обработке на прочность

1520 МПа,

66 МПа![]() = 760 МПа

= 760 МПа![]() ,

2а=

4,8 мм,

что удовлетворяет конструктора, так

как превышает требования, выдвигаемые

к минимальному размеру дефекта,

выявляемого существующими методами

контроля. Однако при уровне прочности

2070 МПа, 33

МПа

,

2а=

4,8 мм,

что удовлетворяет конструктора, так

как превышает требования, выдвигаемые

к минимальному размеру дефекта,

выявляемого существующими методами

контроля. Однако при уровне прочности

2070 МПа, 33

МПа![]() = 1035

МПа

= 1035

МПа![]() и 2а = 0,65 мм,

что в

5 раз ниже

требований, предъявляемых к минимальному

размеру дефекта, и приблизительно в

восемь раз меньше, чем максимально

допустимый размер дефекта при уровне

прочности

1520 МПа.

и 2а = 0,65 мм,

что в

5 раз ниже

требований, предъявляемых к минимальному

размеру дефекта, и приблизительно в

восемь раз меньше, чем максимально

допустимый размер дефекта при уровне

прочности

1520 МПа.

Исходя

из изложенного, невозможно, увеличивая

прочность сплава до

2070 МПа,

одновременно уменьшить массу конструкции,

так как мы не удовлетворяем выдвигаемым

требованиям к минимальному размеру

дефекта. Более того, базируясь на

допустимом размере дефекта, равном

4,8 мм (т. е.

прочности

1520 МПа),

при переходе к прочности

2070 МПа

можно показать, что уровень расчетных

напряжений необходимо снизить с

1035 до

380 МПа, а

именно

![]() = 33 МПа·м1/2

= 33 МПа·м1/2

![]() =380 МПа.

Таким образом, при одинаковом допустимом

размере дефекта

(4,8 мм)

уровень допустимых напряжений в более

прочном сплаве может составлять лишь

половину от того, который можно допустить

в менее прочном сплаве, что определяет

двукратное увеличение массы детали.

=380 МПа.

Таким образом, при одинаковом допустимом

размере дефекта

(4,8 мм)

уровень допустимых напряжений в более

прочном сплаве может составлять лишь

половину от того, который можно допустить

в менее прочном сплаве, что определяет

двукратное увеличение массы детали.

Пример

7.

Пластина из сплава

Zeusalloy

100 (сталь

с пределом текучести

415 МПа)

имеет величину

K1c

=

132 МПа![]() .

Материал используют в различных сечениях,

вплоть до

250 мм, однако

в настоящем примере будет рассмотрен

случай использования этой стали в

качестве материала для изготовления

очень широкой пластины толщиной

100 мм. На

какую величину может подрасти трещина

от отверстия в центре пластины до начала

катастрофического разрушения, если

действующие на пластину напряжения

составляют

100 МПа ?

.

Материал используют в различных сечениях,

вплоть до

250 мм, однако

в настоящем примере будет рассмотрен

случай использования этой стали в

качестве материала для изготовления

очень широкой пластины толщиной

100 мм. На

какую величину может подрасти трещина

от отверстия в центре пластины до начала

катастрофического разрушения, если

действующие на пластину напряжения

составляют

100 МПа ?

Вы

поступите правильно, если примете

конфигурацию центральной трещины такой,

чтобы можно было использовать уравнение

(6),

однако ошибетесь, если подставите в это

уравнение величину K1c

= 132 МПа![]() .

На самом деле, для однозначного ответа

на поставленный вопрос приведенной

информации недостаточно. Использование

в уравнении

(6)

K1c

означает

предварительное предположение, что в

детали реализуется условие

плоскодеформированного состояния. Из

условия Брауна и Сроули следует, что

для соблюдения условий плоскодеформированного

состояния толщина пластины должна

составлять

250 мм. В

связи с тем, что толщина рассматриваемой

пластины лишь

100 мм,

плоскодеформированное состояние не

будет доминирующим. По всей вероятности,

надежная величина

K1c

была получена для пластины толщиной

250 мм.

Определить величину К

.

На самом деле, для однозначного ответа

на поставленный вопрос приведенной

информации недостаточно. Использование

в уравнении

(6)

K1c

означает

предварительное предположение, что в

детали реализуется условие

плоскодеформированного состояния. Из

условия Брауна и Сроули следует, что

для соблюдения условий плоскодеформированного

состояния толщина пластины должна

составлять

250 мм. В

связи с тем, что толщина рассматриваемой

пластины лишь

100 мм,

плоскодеформированное состояние не

будет доминирующим. По всей вероятности,

надежная величина

K1c

была получена для пластины толщиной

250 мм.

Определить величину К![]() для сплава

Zeusalloy

100 возможно

в случае наличия зависимости вязкости

разрушения от толщины пластины. Кроме

того, можно оценить величину К

для сплава

Zeusalloy

100 возможно

в случае наличия зависимости вязкости

разрушения от толщины пластины. Кроме

того, можно оценить величину К![]() ,

используя величину

K1c

для состояния, близкого к

плоскодеформированному: K1c

подставляют в эмпирическое соотношение,

предложенное Ирвином

:

,

используя величину

K1c

для состояния, близкого к

плоскодеформированному: K1c

подставляют в эмпирическое соотношение,

предложенное Ирвином

:

![]() =

=

![]() (1+1,4

(1+1,4![]() ),

где

β1c

= (l/t)(K1c/σt)2;

t—толщина.

),

где

β1c

= (l/t)(K1c/σt)2;

t—толщина.

Пример

8.

В

аллюминиевой панели шириной b = 2 м

и толщиной h

= 100 мм обнаружена плоская сквозная

трещина в сварном шве. Панель нагружена

усилием F

= 1400 тс,

трещина длиной

![]() = 20 мм

расположена перпендикулярно направлению

растяжения в центральной части панели.

Материал – алюминиевый сплав 5083-0 с

вязкостью разрушения 25 МПа

= 20 мм

расположена перпендикулярно направлению

растяжения в центральной части панели.

Материал – алюминиевый сплав 5083-0 с

вязкостью разрушения 25 МПа![]() .

Безопасна ли эксплуатация такой панели

?

.

Безопасна ли эксплуатация такой панели

?

Длина

трещины мала по сравнению с шириной

панели. Коэффициент интенсивности

напряжений вычислим по формуле

![]() .

Критерий хрупкого разрушения

.

Критерий хрупкого разрушения![]() определяет критический размер трещины

:

определяет критический размер трещины

:

![]() (7)

(7)

Прежде

чем подставить конкретные числовые

значения в (7), переведем все данные в

систему СИ. Сила F

= 1400 тс =

![]() ,

напряжение

,

напряжение

![]() .

.

Формула (7) дает

![]() ,

,

т.е.

критическая длина трещины

![]() ,

так что имеющаяся трещина длиной

,

так что имеющаяся трещина длиной![]() = 20 мм не

является критической. Однако прежде

чем подтвердить безопасность эксплуатации

панели, инженер должен разобраться в

том , откуда появилась эта трещина, как

выросла до 20 мм, не продолжается ли ее

рост из-за усталости или коррозии и как

скоро длина ее может дойти до критических

85 мм.

= 20 мм не

является критической. Однако прежде

чем подтвердить безопасность эксплуатации

панели, инженер должен разобраться в

том , откуда появилась эта трещина, как

выросла до 20 мм, не продолжается ли ее

рост из-за усталости или коррозии и как

скоро длина ее может дойти до критических

85 мм.

Пример

9.

Поперечная трещина длиной

![]() = 30 мм

обнаружена в нижней полке стальной

крановой балке, ширина которой b

= 254 мм. Балка эксплуатируется при

максимальном растягивающем напряжении

= 30 мм

обнаружена в нижней полке стальной

крановой балке, ширина которой b

= 254 мм. Балка эксплуатируется при

максимальном растягивающем напряжении

![]() МПа. Является ли эксплуатация безопасной,

если вязкость разрушения стали

МПа. Является ли эксплуатация безопасной,

если вязкость разрушения стали![]() ?

?

Проверку можно провести двумя способами :

1)

Вычислим

![]() =

=![]() .

Сравним найденное значение с вязкостью

разрушения. Поскольку

.

Сравним найденное значение с вязкостью

разрушения. Поскольку![]() много меньше

много меньше![]() ,

балку считаем совершенно безопасной,

разумеется, с упомянутыми в примере (8)

оговорками.

,

балку считаем совершенно безопасной,

разумеется, с упомянутыми в примере (8)

оговорками.

2)Посчитаем критическую длину дефекта по формуле (7):

![]()

т.е. длина имеющейся трещины почти в 20 раз меньше критической длины.

Посмотрим

теперь, как следует учитывать конечные

размеры детали и вводить поправку на

пластическую зону у вершины трещины.

Для учета реальной геометрии тела из

таблицы 8 мы берем соответствующий К -

тарировочный множитель Y,

например, для полосы шириной b

с боковым надрезом длины

![]()

![]() ,

(8)

,

(8)

где

![]() ,

,

а

![]() - относительная глубина нареза. Формула

(8) дает хорошую точность вплоть до

- относительная глубина нареза. Формула

(8) дает хорошую точность вплоть до![]() .

Поправка Ирвина на пластичность материала

заключается в фиктивном увеличении

длины трещины на малую величину, которая

приблизительно равна радиусу пластической

зоны у вершины трещины.

.

Поправка Ирвина на пластичность материала

заключается в фиктивном увеличении

длины трещины на малую величину, которая

приблизительно равна радиусу пластической

зоны у вершины трещины.

Вернемся к разобранному примеру 9 о крановой балке и предположим на этот раз, что

1) поперечная трещина в нижней полке расположена не в середине балки, а с краю,

2)

кран должен работать на открытом воздухе,

а по сводке погоды во время работы ночной

смены температура может упасть до нуля

градусов. Из справочника находим, что

при такой температуре вязкость разрушения

снизится до

![]() ,

а предел текучести - до 480

,

а предел текучести - до 480![]() .

.

В

данном примере относительная глубина

трещины

![]() ,

для такой глубины К – тарировочный

множительY

по таблице 8 равен

,

для такой глубины К – тарировочный

множительY

по таблице 8 равен

![]()

Вычислим по формуле (6) поправку Ирвина на пластичность

![]()

Снова проверим безопасность балки двумя способами

1)

![]()

(

вспомните,

что ночью вязкость разрушения стали

может понизиться

до 60 МПа![]() ! );

! );

2)

![]()

(

вспомните, что в балке обнаружена трещина

длиной

![]() = 30 мм ! ). Оба расчета говорят о том, что

ночью крановая балка будет на грани

катастрофы. Разумеется, пример этот

является условным в том смысле, что

вязкость разрушения реальных крановых

балок должна быть достаточно высокой

и при низких температурах, скажем, на

= 30 мм ! ). Оба расчета говорят о том, что

ночью крановая балка будет на грани

катастрофы. Разумеется, пример этот

является условным в том смысле, что

вязкость разрушения реальных крановых

балок должна быть достаточно высокой

и при низких температурах, скажем, на

![]() ниже минимальной рабочей температуры.

ниже минимальной рабочей температуры.

Усталостную долговечность предсказывать сложнее, но не намного. Для описания роста усталостной трещины чаще всего используется закон Париса. С помощью формулы (8) выразим размах изменения коэффициента интенсивности за цикл нагружения

![]() (9)

(9)

где

![]() - размах изменения напряжений за цикл

нагружения. Для нахождения зависимости

- размах изменения напряжений за цикл

нагружения. Для нахождения зависимости

![]() от

N следует

подставить (9) в

от

N следует

подставить (9) в

![]() :

:

![]()

и проинтегрировать

.

(10)

.

(10)

Из

критерия хрупкого разрушения

![]() находим критическую длину

находим критическую длину![]() ,

а долговечность

,

а долговечность![]() получиться при подстановке

получиться при подстановке![]() вместо

вместо![]() в формулу (10.)

в формулу (10.)

В

общем случае Y

зависит

от

![]() (см. табл.8),

и интегрировать (10) сложно. Мы поэтому

упростим задачу, взяв тарировочную

поправку Y

= const. Тогда

неопределенный интеграл в (10) становится

табличным интегралом от степенной

функции:

(см. табл.8),

и интегрировать (10) сложно. Мы поэтому

упростим задачу, взяв тарировочную

поправку Y

= const. Тогда

неопределенный интеграл в (10) становится

табличным интегралом от степенной

функции:

![]() (11)

(11)

Пример

10.

На рис.а показан в двух проекциях

растягиваемый длинный образец

прямоугольного поперечного сечения,

содержащий налоненный под некоторым

углом трещиноподобный надрез. Длина

надреза 2![]() мала по

мала по

сравнению

с шириной b

и толщиной t

образца. Используя ЛМР, требуется

определить значение растягивающего

напряжения на удаленной границе, при

котором трещина начинает расти. Положим

![]()

Приведем напряженное состояние вдали от трещины к плоскости, параллельной плоскости надреза (предполагая, что трещина начнет развиваться в некоторой точке внутри образца); нормальные и касательные напряжения при этом (см. рис. б) будут равны

![]()

Найдем следующие выражения для коэффициентов интенсивности напряжений :

![]()

![]()

В

случае, когда

![]() таково, что наибольшую роль играет

таково, что наибольшую роль играет![]() ,

можно получить условие перехода в

критическое состояние

,

можно получить условие перехода в

критическое состояние

![]() .

.

Из которого имеем

Для указанных выше численных значений параметров получаем

![]() ,

,

что очень близко к тому, которое получается для трещины, перпендикулярной направлению растяжения ( 200 МПа ).

13.

Конструкция и метод испытания компактного

образца на внецентренное растяжение

H/W

= 0,6 ,

оговорены методикой

ASTM Е-399-72.

В соответствии с этим была получена

кривая

I-го типа

в координатах нагрузка-смещение [

Р

=

ƒ(σ)

] и были

определены максимальная нагрузка

![]() и величина критической нагрузкиP

и величина критической нагрузкиP![]() .

При размерах образца W

= 10 см,

t

= 5 см и

a = 5 см

величины критической нагрузки и

максимальной нагрузки составили

соответственно: Р

.

При размерах образца W

= 10 см,

t

= 5 см и

a = 5 см

величины критической нагрузки и

максимальной нагрузки составили

соответственно: Р![]() =

100

кН и

=

100

кН и

![]() =

105 кН. Принимая, что все другие требования,

предусмотренные методикой Е-399,

выполняются, определите критическую

величину интенсивности напряжений.

Удовлетворяются ли условия получения

надежной величины параметра

K1c

, если

предел текучести σт

материала составляет:

700 МПа ?

350 МПа ?

=

105 кН. Принимая, что все другие требования,

предусмотренные методикой Е-399,

выполняются, определите критическую

величину интенсивности напряжений.

Удовлетворяются ли условия получения

надежной величины параметра

K1c

, если

предел текучести σт

материала составляет:

700 МПа ?

350 МПа ?

14. Бесконечно большой лист подвергнут воздействию напряжения величиной 350 МПа. В листе расположена центральная трещина длиной 5/π см, а предел текучести материала составляет 500 МПа.

а. Рассчитайте величину коэффициента интенсивности напряжений области вершины трещины.

б. Рассчитайте размер зоны пластической деформации в области вершины трещины.

в. Прокомментируйте надежность поправочного коэффициента к этой пластической зоне для рассмотренного случая.

15. Острая дискообразная трещина диаметром 2,5 см полностью расположена в твердом теле. Катастрофическое разрушение происходит после приложения напряжения 700 МПа.

а. Какова вязкость разрушения материала ? Рассмотрите случай плоскодеформированного состояния.

б. Если лист из этого материала толщиной 0,75 см подготовлен для проведения испытаний на вязкость разрушения (t = 0,75, a = 3,75 см), то будет ли полученная величина вязкости разрушения надежной, если предел текучести материала составляет 1100 МПа ?

в. Какова должна быть толщина листа для получения надежной величины K1c ?

16.

Для результатов испытаний сплава

Ti—6%

Al—4%

V, приведенных

в табл.

4 (приложения),

определите размеры наибольших

поверхностных дефектов эллиптической

формы (а/2с

![]() 0,2), которые будут оставаться стабильными,

когда расчетные напряжения составляют

75% от σт.

0,2), которые будут оставаться стабильными,

когда расчетные напряжения составляют

75% от σт.

17.

Для того же материала и расчетного

напряжения, что и в задаче

16,

рассчитайте толщину стенки баллона,

содержавшего дефект эллиптической

формы (a/2с

![]() 0,2) в начале эксплуатации и удовлетворяющего

критерию Ирвина для баллонов высокого

давления.

0,2) в начале эксплуатации и удовлетворяющего

критерию Ирвина для баллонов высокого

давления.

18. Вам предоставляется возможность заработать 10 млн. дол. за то, что Вы провисите на тросе в течение 1 мин. Трос прикреплен к стеклянному листу 300 см длиной, 10 см шириной и 0,127 см толщиной. Ситуация осложнена следующими факторами:

а.)

стеклянный лист содержит центральную

трещину общей длиной

1,62 см,

направленную параллельно земле; вязкость

разрушения стекла составляет

0,83 МПа![]() ;

;

б.) трос подвешен на высоте 3 м над ямой с ядовитыми змеями.

Попытаете ли Вы счастья?

19.

Необходимо изготовить крупную панель

из материала, характеризующегося

величиной вязкости разрушения в условиях

плоскодеформированного состояния,

равной

50 МПа![]() и пределом текучести

1000 МПа.

и пределом текучести

1000 МПа.

а.) В случае если панель подвергается воздействию напряжения 250 МПа, каким будет максимальный размер допустимого дефекта до начала катастрофического разрушения? Примите какую-нибудь конфигурацию центрального надреза;

б.) Каким будет размер зоны пластической деформации в центральной части панели вдоль фронта трещины в момент разрушения?

в.) Будут ли надежно соблюдаться условия плоскодеформированного состояния, если толщина панели составляет 2,5 см?

г.) Будет ли изменяться критический размер дефекта, рассчитанный в п. а, если толщина панели увеличится до 10 см?

20. Тонкая листовая рессора испытывает простой изгиб в одном направлении и на растягиваемой поверхности образуется полуэллиптический дефект а/2с = 0,15. Как и следовало ожидать, плоскость расположения дефекта ориентирована нормально по отношению к направлению изгибающего напряжения. Повторяющееся нагружение обусловливает развитие трещины. Определите, будет ли изменяться (увеличиваться или уменьшаться) степень эллиптичности (а/2с)?

21. Рассчитайте максимальный допустимый радиус полукруглого поверхностного дефекта в алюминиевом сплаве 7075-Т651, подвергнутого нагружению с созданием напряжений 240 МПа в L-T, T-L и S-L направлениях. Примите условие плоскодеформированного состояния.

(см. Табл.5,6 Приложений, Рис. 7)

22. Экструдированный пруток диаметром 8 см из алюминиевого сплава 7178-Т651 надо обработать, получив из него стакан с внутренним диаметром 7 см. Рассчитайте размер наибольшего допустимого поверхностного дефекта полукруглой формы, ориентированного вдоль оси стакана, при наличии которого последний будет выдерживать давление жидкости 50 МПа, создаваемое в результате воздействия поршня на жидкость, налитую в выточенный стакан.

23. Два образца с надрезом вырезали из горячекатаного стального листа в соответствии с раскроем, показанным на рисунке:

а) Приняв, что ширина образцов велика по сравнению с острой трещиной, длиной 2,5 см, рассчитайте вязкость разрушения образцов А и Б, если напряжение при разрушении образцов составляет соответственно 325 и 260 МПа.

б) В чем причина различной вязкости образцов ?

в) Что можно предпринять для повышения вязкости материала, испытываемого так, как образец Б ?

24. Вас попросили определить K1c материала, поставляемого в виде экструдированного прутка. Сравните величины K1c , полученные при испытании длинных образцов на изгиб, компактных дискообразных образцов и коротких образцов.

25 Надо изготовить деталь прямоугольной формы из самой дешевой стали, например из стали с минимальным содержанием легирующих элементов. Окончательное решение следует принять, остановив свой выбор на стали 4330 (отпуск 425 °С) или на стали 9-4-20 (отпуск 550 °С). Какую сталь следует выбрать, если деталь должна выдерживать напряжение, равное половине предела текучести, в присутствии круглой угловой трещины с радиусом 10 мм ? Останется ли ответ тем же, если расчетное напряжение повысить до 65% от величины предела текучести? Свойства указанных материалов приведены в табл. 6 Приложений.

Пример 11. При уровне напряжений 215 МПа 10 образцов разрушились после 19200, 17700, 17600, 17200, 16400, 16300, 16100, 160000, 15900 и 15400 циклов соответственно. Для указанного уровня напряжения рассчитаем усталостную долговечность, отвечающую 95%-ной степени достоверности того, что 99,9% деталей не разрушается.

Из

уравнений

![]() средняя величина составляет – 16770

циклов;

средняя величина составляет – 16770

циклов;

Из

![]()

![]() стандартное

отклонение – 1135 циклов.

стандартное

отклонение – 1135 циклов.

Для 95%-ной степени достоверности того, что 99,9% образцов выдержат циклирование при напряжении 215 МПа долговечность определяется из уравнения:

![]() qs,

qs,

при q=5,203 (см. табл.7).

ДОЛГОВЕЧНОСТЬ

=![]() -

qS

=

16770 -

-

qS

=

16770 -

![]() (1135)=10865

циклов.

(1135)=10865

циклов.

26. Согнуть восемь скрепок для бумаг до разрушения Определить долговечность при циклическом нагружении, которая будет соответствовать 90%-ной вероятности того, что 90% скрепок не разрушится. Разрушить еще 10 скрепок и проверить ответ. Наконец, использовать все 18 результатов для определения долговечности при циклическом нагружении, соответствующей 90%-ной вероятности того, что 90% скрепок не разрушится. Насколько последний ответ отличается от первого?

Пример

12. Полоса

с одной краевой трещиной подвергнута

циклическому растяжению. В этом случае

размах коэффициента интенсивности

напряжений равен К=1,12

![]() ,

или, в обобщенном виде,К

=

,

или, в обобщенном виде,К

= ![]() (М

=

1,122

= 3,94). Материал полосы — мартенситостареющая

сталь А514 (т

= 700 Н/мм2,

К1с

= 5300

Н/мм3/2).

Начальная длина

трещины

(М

=

1,122

= 3,94). Материал полосы — мартенситостареющая

сталь А514 (т

= 700 Н/мм2,

К1с

= 5300

Н/мм3/2).

Начальная длина

трещины

![]() = 7,6мм;

параметры

цикла нагружения max

=320

Н/мм2,

min

= 175 H/мм2,

= max

— min

= 145 H/мм2.

= 7,6мм;

параметры

цикла нагружения max

=320

Н/мм2,

min

= 175 H/мм2,

= max

— min

= 145 H/мм2.

Обработка результатов усталостных испытаний образцов из данной стали в соответствии с формулой Париса дает следующие значения постоянных С и п = m:

С = 3,553•10-13 , т = 2,95.

Критическую длину трещины определяем в соответствии с критерием Ирвина (Кmax= K1c):

![]()

Используя формулу :

получаем

что на распространение трещины от

![]() = 7,6 мм до

= 7,6 мм до![]() =

70 мм нужно 82 000 циклов.

=

70 мм нужно 82 000 циклов.

Если требуется, чтобы конструкция выдержала, например, 100000 циклов, то в распоряжении конструктора есть следующие пути обеспечения данной долговечности.

1.

Увеличить критическую длину трещины

![]() ,

применив материал с более высоким

значениемK1c

или снизив расчетное напряжение

mах.

,

применив материал с более высоким

значениемK1c

или снизив расчетное напряжение

mах.

2.

Уменьшить размах напряжений

для уменьшения K

и, следовательно, для уменьшения скорости

роста трещины. Это вызывает соответствующее

увеличение числа циклов при подрастании

трещины от

![]() до

до

![]() .

Скорость dl/dN

связана

с

не линейно, и небольшое изменение

вызывает достаточно большое изменение

dl/dN.

.

Скорость dl/dN

связана

с

не линейно, и небольшое изменение

вызывает достаточно большое изменение

dl/dN.

3.

Изменить

технологию и контроль конструкции с

тем, чтобы уменьшить

начальную длину трещины

![]() .

Больший

вклад в долговечность дает область

малых длин трещин.

Поэтому небольшое уменьшение начальной

длины трещины должно дать значительный

прирост долговечности.

.

Больший

вклад в долговечность дает область

малых длин трещин.

Поэтому небольшое уменьшение начальной

длины трещины должно дать значительный

прирост долговечности.

В рассматриваемом примере уменьшение начальной длины трещины до l0 — 4,7 мм приводит к увеличению долговечности на 20700 циклов, в течение которых трещина растет от 4,7 до 7,6 мм. Суммарная долговечность при этом оказывается равной 102700 циклов.

Пример

13. Рассмотрим

толстостенный цилиндр давления,

работающий

при комнатной температуре и отсутствии

агрессивного воздействия среды.

Предположим, что материал содержит

дефекты только одного вида, а именно

полуэллиптические поверхностные

трещины, ориентированные так, что

плоскость трещины перпендикулярна

окружным напряжениям. Определим

циклическую долговечность данного

элемента конструкции при различных

значениях исходной глубины трещины

![]() ,

считая, что эта глубина не должна

превышать заданной

,

считая, что эта глубина не должна

превышать заданной

![]() = 20 мм.

= 20 мм.

Материал цилиндра — литая сталь Ст20 (σ0,2 = 297 Н/мм2; σв = 498 Н/мм2; = 23,8%). Обработка результатов усталостных испытаний образцов из данной стали в соответствии с формулой Париса приводит к следующим значениям постоянных С и п = т:

С = С1 = 4,95 • 10-36 ; т = т1 = 11 при К<К*= 750 Н/мм3/2 ;

С = C2, = 7,9 12 • 10-15 ; т = т2 = 3,6 при K>K*= 750 Н/мм3/2.

Для полуэллиптической трещины

![]()

(12)

где

Q

—

параметр формы трещины, зависящий от

отношения глубины

трещины

![]() к ее длине вдоль образующей цилиндра

2с и

отношения σ/σ0,2.

Принимая, например,

к ее длине вдоль образующей цилиндра

2с и

отношения σ/σ0,2.

Принимая, например,

![]() /(2с)

= 0,25 иσ/σ0,2

= 0,6, находим Q

= 1,4.

Преобразуя формулу (12)

к обобщенному виду K

= σ

/(2с)

= 0,25 иσ/σ0,2

= 0,6, находим Q

= 1,4.

Преобразуя формулу (12)

к обобщенному виду K

= σ![]() ,

получаем M

= 1,21/Q

= 2,7. Использование

соотношения

,

получаем M

= 1,21/Q

= 2,7. Использование

соотношения

позволяет записать

позволяет записать

После интегрирования

Здесь

![]() определяется

из уравнения σ

определяется

из уравнения σ![]() = K*

и в соответствии

с выбранными исходными данными равна

6,4 мм.

= K*

и в соответствии

с выбранными исходными данными равна

6,4 мм.

Зависимость

долговечности N

от глубины исходной трещины

![]() ,

построенная

в соответствии с формулой (13), приведена

на рис.

4.

,

построенная

в соответствии с формулой (13), приведена

на рис.

4.

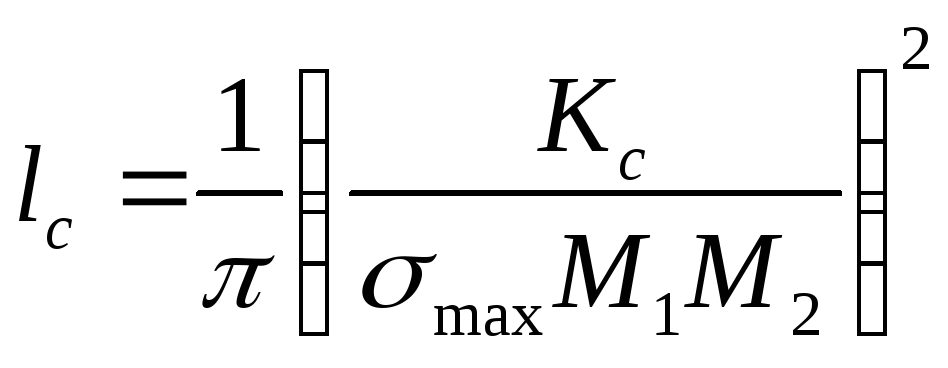

Пример 14. Требуется установить периодичность дефектоскопического контроля плоской растягиваемой детали, имеющей форму широкой полосы с центрально расположенной трещиной. Материал детали — сталь А588 (Т = 350 Н/мм2, σВ = 490 Н/мм2), толщина детали t = 38 мм. Вязкость разрушения принимаем равной Кс = 6400 Н/мм3/2 (при заданной толщине), вязкость разрушения при плоской деформации K1c = 3900 Н/мм1/2. Пусть нагрузка циклически изменяется с периодом, равным одному часу. Максимальное напряжение цикла примем равным max = 0,8т = 280 Н/мм2, коэффициент асимметрии цикла R = 0.

Для

ориентировочной оценки длины

начальной трещины можно считать, что

если наличие трещины контролируется

при

изготовлении

детали, то 2![]() = 3 мм; если во время эксплуатации

неразрушающими

методами, то 2

= 3 мм; если во время эксплуатации

неразрушающими

методами, то 2![]() = 8 мм; если во время эксплуатации

визуально,

то 2

= 8 мм; если во время эксплуатации

визуально,

то 2![]() =

12 мм. Примем,

что наличие трещин контролируется

визуально и, следовательно, 2

=

12 мм. Примем,

что наличие трещин контролируется

визуально и, следовательно, 2![]() =

12мм на поверхности детали.

=

12мм на поверхности детали.

Рис.

4. Зависимость долговечности от глубины

исходной

трещины в цилиндрическом

сосуде при действии

внутреннего давления.

![]() и

поверхностной трещины полуэллиптической

в плане (2с

— длина

на поверхности полосы,

и

поверхностной трещины полуэллиптической

в плане (2с

— длина

на поверхности полосы,

![]() —глубина).

—глубина).

В

первом случае K

=

![]() и,

соответственно, критическая полудлина

трещины, определенная из условия Кmax

= Кс

,

будет

и,

соответственно, критическая полудлина

трещины, определенная из условия Кmax

= Кс

,

будет

Во

втором случаи![]() ,

где

,

где![]() - поправочные множителидля

учета свободной лицевой поверхности,

толщины полосы и формы трещины (рис. 5).

Заметим, что вдоль фронта полуэллиптической

трещины значение К

меняется

и достигает максимума

в наиболее глубокой точке трещины при

- поправочные множителидля

учета свободной лицевой поверхности,

толщины полосы и формы трещины (рис. 5).

Заметим, что вдоль фронта полуэллиптической

трещины значение К

меняется

и достигает максимума

в наиболее глубокой точке трещины при

![]() /(2с)

<

0,375. При

/(2с)

<

0,375. При

![]() /(2с)

> 0,375 значение К

оказывается

максимальным в точках трещины у свободной

лицевой поверхности. Используя формулу

для К,

находим

/(2с)

> 0,375 значение К

оказывается

максимальным в точках трещины у свободной

лицевой поверхности. Используя формулу

для К,

находим

(15)

Зададимся

отношением глубины трещины к ее длине

на поверхности

![]() /(2с)

= 0,33. Отношение глубины трещины к толщине

полосы

/(2с)

= 0,33. Отношение глубины трещины к толщине

полосы

![]() /t

определим,

приняв 2с = 2

/t

определим,

приняв 2с = 2![]() = 12 мм. В этом случае

= 12 мм. В этом случае![]() /t

= 0,11

,

и тогда из рис. 5 следует, что

M1

= 0,75, M2

= 1,0 , а критическая глубина трещины,

определенная по формуле (l5),

равна

294 мм. Использование соотношения (12) при

/t

= 0,11

,

и тогда из рис. 5 следует, что

M1

= 0,75, M2

= 1,0 , а критическая глубина трещины,

определенная по формуле (l5),

равна

294 мм. Использование соотношения (12) при

![]() /(2с)

= 0,33, /0,2

= 0,8 и Q

=1,7

дает

/(2с)

= 0,33, /0,2

= 0,8 и Q

=1,7

дает

![]() =234

мм. Эта глубина значительно превышает

толщину,

и, следовательно, поверхностная

полуэллиптическая трещина

прорастает на всю толщину еще в

докритическом состоянии и критической

будет сквозная трещина, рассмотренная

в

первом варианте.

=234

мм. Эта глубина значительно превышает

толщину,

и, следовательно, поверхностная

полуэллиптическая трещина

прорастает на всю толщину еще в

докритическом состоянии и критической

будет сквозная трещина, рассмотренная

в

первом варианте.

Рис. 5. Поправочные коэффициенты М1 и М2 для полуэллиптической поверхностной трещины.

Таблица 2.

Результаты испытания детали на долговечность

|

|

|

N, цикл |

Время, с у т

|

|

|

|

N, 10 4 цикл

|

Время, сут

|

|

6

|

-

|

-

|

-

|

|

96

|

48

|

0,34

|

142

|

|

12

|

6

|

0,96

|

400

|

|

166

|

70

|

0.19

|

81

|

|

24

|

12

|

0,68

|

283

|

|

|

|

2,65*104

|

1106

|

|

48

|

24

|

0,48

|

200

|

|

|

|

|

|

Определим число циклов и время, необходимые для подрастания сквозной трещины от начального размера до критического, интегрируя полученную из эксперимента зависимость для скорости распространения трещины:

![]()

Результаты приведены в табл. 2, откуда следует, что долговечность рассматриваемой детали составляет 1106 суток (при длительности одного цикла нагружения равной одному часу) и что трещина удваивает свою длину (по отношению к начальной) за время, равное примерно одной трети долговечности. Поэтому имеет смысл назначить шестикратный запас по долговечности для осмотра конструкции и проводить дефектоскопический контроль два раза в год (1106:6=184 суток).

Пример

15. Обследование

методами неразрушающего контроля

позволило обнаружить в анкерном стержне

экструзионного пресса поверхностную

трещину глубиной

![]() = 4,5 мм. Диаметр стального стержня 300 мм,

на четыре таких стержня поровну и

распределяется усилие 1850 тонны,

развиваемое при каждом нагружении.

Будем считать, что в месяц число нагружений

равно приблизительно 9600, критическая

глубина трещины составляет примерно

60 мм. Пусть из эксперимента установлен

закон роста усталостной трещины

= 4,5 мм. Диаметр стального стержня 300 мм,

на четыре таких стержня поровну и

распределяется усилие 1850 тонны,

развиваемое при каждом нагружении.

Будем считать, что в месяц число нагружений

равно приблизительно 9600, критическая

глубина трещины составляет примерно

60 мм. Пусть из эксперимента установлен

закон роста усталостной трещины

![]() ,

,

если

![]() измерен в

измерен в![]() .

.

Заводу необходимо чтобы пресс работал. На сколько же можно отложить замену стержня ? Заводской инженер находится перед выбором:

через 24 месяца стержень все равно спишут,

через 14 месяцев пресс остановят, поскольку подойдет срок планового ремонта,

кратчайший срок, в который возможна поставка идентичного стержня, составляет 2,5 месяца,

кратчайший срок замены поврежденного стержня временным – около 2 недель,

работа пресса не безопасна, он должен быть остановлен до замены стержня.

Переведем

данные в систему СИ. Наибольшая нагрузка:

1850 тс = 18,1 МН, общая площадь сечений

стержня:

![]() ,

наибольшее напряжение в стержнях:

,

наибольшее напряжение в стержнях:![]() ,

наименьшее напряжение: 0, размах

напряжений:

,

наименьшее напряжение: 0, размах

напряжений:![]() ,

начальная глубина трещины:

,

начальная глубина трещины:![]() .

.

По

таблице коэффициентов интенсивности

напряжений ( табл. 8 ) находим, что для

поверхностной трещины Y

=

1,88 для глубины

![]() иY

= 1,01

для глубины

иY

= 1,01

для глубины

![]() .

Для получения нижней оценки долговечности

берем наибольшее значениеY

= 1,88. Если трещина не полностью опоясывает

сечения, то замена

ее кольцевидной ведет, естественно, к

консервативной оценке долговечности

стержня.

.

Для получения нижней оценки долговечности

берем наибольшее значениеY

= 1,88. Если трещина не полностью опоясывает

сечения, то замена

ее кольцевидной ведет, естественно, к

консервативной оценке долговечности

стержня.

Итак, уравнение роста трещины (11) принимает вид

![]()

или

![]() .

.

Через

24 месяца, т.е. через

![]() циклов нагружения, глубина трещины

будет равна

циклов нагружения, глубина трещины

будет равна

![]() ,

что превышает более чем вдвое диаметр

стержня ! Через 14 месяцев, т.е. через

,

что превышает более чем вдвое диаметр

стержня ! Через 14 месяцев, т.е. через

![]() циклов глубина трещины составит

циклов глубина трещины составит

![]() .

Значит, пресс можноспокойно

эксплуатировать вплоть до планового

ремонта, ведь критической глубиной

является глубина

.

Значит, пресс можноспокойно

эксплуатировать вплоть до планового

ремонта, ведь критической глубиной

является глубина

![]() .

.

27.a. Экструдированный пруток из сплава 7075-Т6511, имеющий форму квадрата, со стороной 10 см и длину 20 см, обтачивают с целью, получения тонкостенного цилиндра, закрытого с одного конца, длиной 20 см и внешним диаметром 9 см. Цилиндр оснащен поршнем диаметром 7 см, предназначенным для повышения давления внутри цилиндра до 55 МПа. Случайная поломка в системе вызвала неожиданное повышение давления до неизвестной, величины, в результате чего цилиндр разрушился. Анализ поверхности разрушения позволил выявить дефект структуры, имеющий форму эллиптической несплошности (поры) , длиной 0,45 см, расположенной на глубине 0,15 см от внутренней поверхности. Эта несплошность была ориентирована нормально по отношению к растягивающим напряжениям от центробежных сил цилиндра. Рассчитайте величину увеличения давления, приведшую к разрушению цилиндра. Данные по механическим свойствам приведены в табл.5 и 6 Приложений

б. Пусть другой цилиндр имел аналогичным образом ориентированную несплошность, но имеющую полукруглую форму (а = 0,15 см). Сколько циклов увеличения давления выдержит цилиндр до разрушения? Допустим что цилиндр работает в нормальных условиях и материал подчиняется следующему соотношению, описывающему распространение усталостной трещины:

da/dn = 5∙10-39(∆К)4,

где da/dn и ∆К имеют размерности м/цикл и Па∙м1/2 соответственно.

28. В конструкции используется большая стальная плита. Радикально настроенный студент, вознамерившийся разрушить конструкцию, решил нанести очень острый надрез на краю плиты перпендикулярно направлению приложения напряжений. Если он будет удаляться от места совершения злодейского поступка со скоростью 5 км/ч, насколько далеко он уйдет, пока замышленное им воплотится в действительность? Ниже приведены дополнительные данные:

а) плита подвергается воздействию циклического равномерного нагружения от 0 до 80 кН с частотой 25 Гц;

б) стальная плита имеет ширину 20 см и толщину 0,3 см:

в) предел текучести равен 1400 МПа, а вязкость разрушения в условиях плоскодеформированного состояния 48 МПа∙м1/2;

г) нанесенный студентом надрез имел длину 1 см (в направлении по толщине);

д) трещина распространялась со скоростью, пропорциональной квадрату размера зоны пластической деформации в области вершины трещины;

е)

проведенный после разрушения

фрактографический анализ выявил наличие

усталостных - бороздок шириной 2,5![]() мм в области, где длина трещины достигала

2,5 см.

мм в области, где длина трещины достигала

2,5 см.

29. Если бы плита из предыдущей задачи имела толщину 0,15 или 0,6 см, смог бы злоумышленник уйти до того, как его план увенчался успехом (и на сколько дальше уйти)? Примите, что нагружение плиты осуществлялось таким образом, чтобы поддерживать напряжение постоянным.

30. Много лет назад в Биг Бене-колоколе, расположенном в здании Парламента в Лондоне, была обнаружена трещина. Для того чтобы избежать катастрофического разрушения и/или ее полного развития, было решено заменить язык колокола на меньший и повернуть колокол таким образом, чтобы изменить место удара языка. Используя концепции механики разрушения, объясните, как указанные мероприятия способствовали продлению жизни Биг Бена до наших дней.

31. а. Очень широкая плита, изготовленная из материала с вязкостью разрушения, определенной в условиях плоскодеформированного состояния, равной K1c = 55 МПа∙м1/2, содержит центральную трещину. Рассчитайте максимально допустимый размер дефекта, который может расти при циклическом нагружении, если σт = 1380 МПа, а расчетное напряжение составляет 50% от этой величины. Примите условия плоскодеформированного состояния.

б. Сколько циклов нагружения от нуля до расчетного напряжения может выдержать плита, если общая длина начальной трещины составляет 2,5 мм? Примите, что скорости роста усталостной трещины изменялись в зависимости от коэффициента интенсивности напряжений, возведенного в четвертую степень. Коэффициент пропорциональности можно принять равным 1,1∙10-39.

32. Тонкостенный цилиндр из высокопрочного алюминиевого сплава (K1c = 24 МПа∙м1/2) имеет следующие размеры: длина 20 см, внешний диаметр 9 см, внутренний диаметр 7 см. Полукруглая трещина глубиной а = 0,25 см расположена с внутренней стороны и ориентирована вдоль линии, параллельной оси цилиндра. Сколько циклов приложения давления может выдержать цилиндр до разрушения? Давление внутри цилиндра достигает 75 МПа и распространение усталостной трещины в материале описывается выражением:

da/dN =5∙10-39(∆К)4,

где da/dN и ∆К имеют размерности м/цикл и Па∙м1/2 соответственно.

33. Стальная пластина (K1c = 54 МПа∙м1/2) содержит центральную трещину длиной 0,2 мм, ориентированную нормально по отношению к оси напряжений. На пластину воздействует чередующееся напряжение ∆σ=180 МПа при среднем напряжении 90 МПа. Лабораторными экспериментами было показано, что в указанных условиях в материале растет усталостная трещина, причем скорость роста da/dN изменяется в зависимости от ∆К в соответствии с соотношением:

da/dN =4∙10-37(∆К)m,

где da/dN и ∆К имеют размерности м/цикл и Па∙м1/2 соответственно.

Величину m никогда не рассчитывали, однако было замечено, что скорость роста трещины изменяется прямо пропорционально квадрату размера зоны пластической деформации в области вершины трещины. Определите число циклов нагружения, которые пластина может выдержать до разрушения.