- •190109 «Наземные транспортно-технологические средства»

- •1. Требования по оформлению работы

- •2. Разработка технологического процесса восстановления детали

- •2.1. Общие сведения

- •2.2. Анализ конструкции и условий работы детали

- •2.3. Анализ дефектов детали

- •2.4. Определение количественных характеристик восстановления деталей

- •2.5. Выбор способов восстановления детали

- •2.6. Выбор технологических баз

- •2.7. Структура технологического процесса восстановления деталей

- •2.8. Разработка технологической операции нанесения

- •2.8.3. Выбор оборудования

- •2.8.4. Формирование структуры операции

- •2.8.4.1. Выбор наносимого материала

- •2.8.4.2. Выбор режима нанесения материала

- •2.8.4.3. Определение норм времени

- •3. Разработка схемы сборки изделия Общие сведения.

- •Приложения

- •Пример технического нормирования операции

- •Вариант 1

3. Разработка схемы сборки изделия Общие сведения.

Сборка является завершающей стадией изготовления или ремонта машин. При разработке технологических процессов сборки руководствуются сведениями сборочного чертежа и спецификации. Основным и наиболее сложным, трудоемким этапом является определение и оптимизация состава, содержания и последовательности операций и переходов, т.е. разработка технологического маршрута процесса сборки изделий. Технологический маршрут сборки принято изображать в графическом виде. Графическое изображение в виде условных обозначений последовательности сборки изделия или его составной части называется схемой сборки изделия. Она является одним основным оперативным документом, на основе которого исполнители знакомятся с последовательностью сборки, организуют выполнения сборочного процесса, производят комплектование изделия, подачу сборочных единиц и деталей в требуемой последовательности к рабочим местам сборки, планируют производства и т. д.

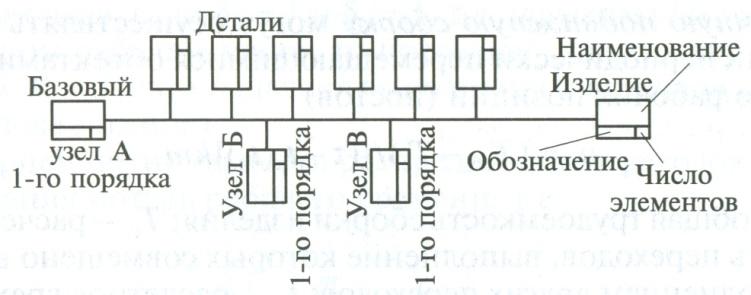

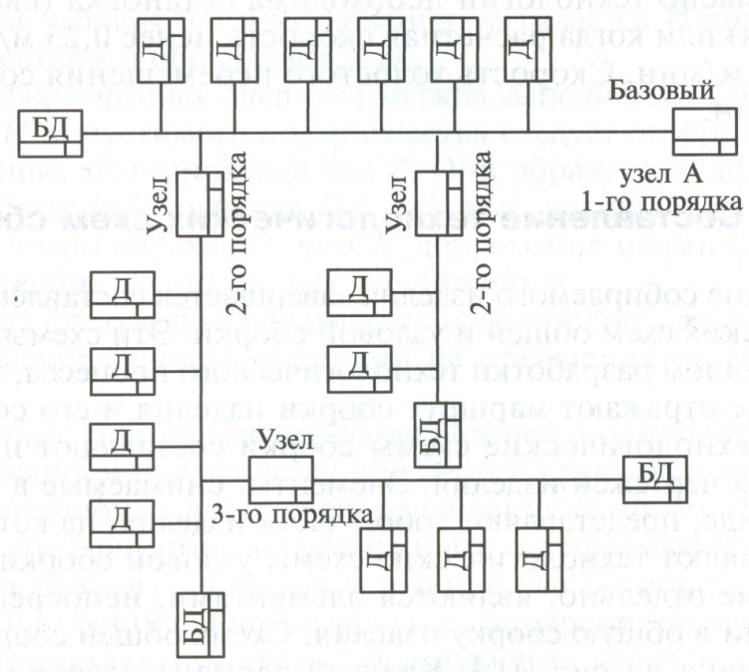

Схемы строятся отдельно для общей сборки изделия (рис.10) и сборки базовых узлов (рис. 11). Каждый элемент изделия (деталь, сборочные единицы) условно обозначен на схеме в виде прямоугольника, разделенного на три части. В верхней части указывается наименование изделия, в левой нижней части –

Рис. 10. Схема общей сборки изделия

Рис. 11. Схема узловой сборки:

БД – базовая деталь; Д - деталь

его обозначение (индекс), в правой нижней части – число изделий, устанавливаемых на данной операции. Индексы элементов соответствуют номерам деталей и узлов на чертежах, в спецификациях и каталогах. Схема строится в порядке выполнения технологического процесса сборки и ее начинается с ведения в него базового изделия (детали или базового узла). Базовое изделие устанавливается на сборочный стенд в любое удобное для сборки положение. Базовое изделие изображается на схеме в начале, а затем в порядке очередности вводятся в процесс сборки другие изделия (детали или сборочные единицы).

Последовательность сборки изображается на схеме горизонтальной линией сборки. Направление сборки показывается стрелкой. Линия сборки начинается с базового изделия (детали или сборочной единицы), а заканчивается готовым изделием (сборочной единицей).

Над линией сборки располагаются в порядке технологического процесса сборки условные обозначения всех собираемых деталей, а под линией – всех сборочных единиц, входящих в изделие (сборочную единицу). Последовательность установки и снятия деталей и сборочных единиц определяются при решении задачи формирования технологических операций сборки.

В схемы сборки вносится следующая информация:

- наименование и обозначение оснастки и оборудования. Эти данные располагаются с использованием линии информации у графического изображения тех деталей (сборочных единиц), при установке которых они используются;

- указания о выполнении технических требований, например, «установить», «запрессовать», «расшплинтовать», «выпрессовать», «измерить» и т.д.;

- указания о дальнейшем движении сборочной единицы, например, передать на операцию 0.15.

Задание. Согласно вышеизложенной методике по вариантам (приложение 7), выданным преподавателем требуется:

1. Разработать технологический процесс восстановления детали с необходимыми при этом расчетами и графическим материалом;

2. Разработать схемы:

- сборки сборочной единицы, в которой рассматриваемая деталь является ее основным элементом;

- общей сборки изделия, в котором эта сборочная единица составляет его основу.

Развернутый перечень вопросов, подлежащих обязательному рассмотрению и изложению в процессе выполнения курсовой работы, следующий.

1. Описание назначения, устройства и условий работы детали;

2. Краткий анализ поверхностей детали с выявлением таковых, которые подвержены износу в процессе эксплуатации изделия.

3. Анализ дефектов рассматриваемой детали с указанием возможных причин их возникновения.

4. Расчет производственной программы.

5. Обоснование выбранного способа восстановления двух изношенных поверхностей (предварительно согласованных с преподавателем).

6. Описание технологических баз, используемых при восстановлении детали.

7. Последовательность восстановления изношенных поверхностей детали с иллюстрацией в виде таблиц или рисунков.

8. Расчет толщины наносимого материала на восстанавливаемые поверхности.

9. Выбор оборудования, а также вид и свойства материала, используемые в процессе нанесения.

10. Выбор режима нанесения материала на изношенные поверхности детали при ее восстановлении.

11. Расчет технологических норм времени на восстановление детали.

12. Составление маршрутной и операционной технологических карт.