- •190109 «Наземные транспортно-технологические средства»

- •1. Требования по оформлению работы

- •2. Разработка технологического процесса восстановления детали

- •2.1. Общие сведения

- •2.2. Анализ конструкции и условий работы детали

- •2.3. Анализ дефектов детали

- •2.4. Определение количественных характеристик восстановления деталей

- •2.5. Выбор способов восстановления детали

- •2.6. Выбор технологических баз

- •2.7. Структура технологического процесса восстановления деталей

- •2.8. Разработка технологической операции нанесения

- •2.8.3. Выбор оборудования

- •2.8.4. Формирование структуры операции

- •2.8.4.1. Выбор наносимого материала

- •2.8.4.2. Выбор режима нанесения материала

- •2.8.4.3. Определение норм времени

- •3. Разработка схемы сборки изделия Общие сведения.

- •Приложения

- •Пример технического нормирования операции

- •Вариант 1

2.8. Разработка технологической операции нанесения

материала на изношенные поверхности детали

2.8.1. Проектирование технологической операции

и переходов нанесения материала

При проектировании технологической операции следует придерживаться рекомендации, изложенные в 7, и при этом решать комплекс технико-экономических задач (рис.2), включающих расчет толщины наносимого металла и формирование структуры операции.

Рис. 2. Блок-схема проектирования технологической операции нанесения материала на изношенные поверхности детали

2.8.2. Расчет толщины наносимого материала

на изношенную поверхность детали

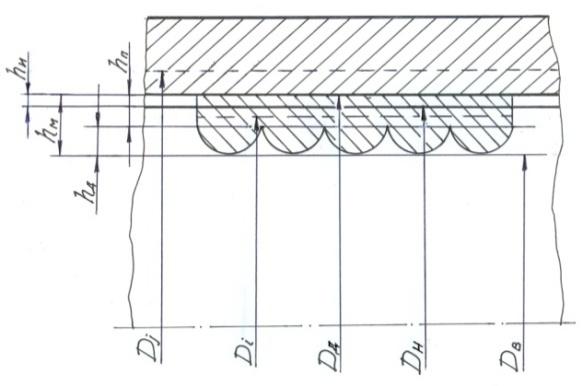

При восстановлении

деталей на ее изношенную поверхность

наносится материал (рис. 3), минимальная

толщина ( )

)

а

б

Рис.3. Схема разреза поверхности детали после

ее восстановления (а – для вала; б – для отверстия):

DД – допустимый без ремонта размер поверхности; DВ – диаметр поверхности после нанесения материала; Di – операционный размер поверхности на i-ой операции ее механической операции; Dj – диаметр поверхности после

j-ой операции механической обработки; hм – толщина наносимого материала; hД – величина дефектного слоя; hИ – величина допустимого износа поверхности; hП – толщина нанесенного материала, предназначенного для механической обработки

которого для цилиндрической поверхности равна:

= 0,5 (DВ

– Dj)

(2.7),

= 0,5 (DВ

– Dj)

(2.7),

где DВ – диаметр поверхности после нанесения материала, мм;

Dj – диаметр поверхности после j-ой операции механической обработки, предназначенной для устранения дефектов, образовавшихся в процессе эксплуатации, или придания ей правильной геометрической формы.

Если поверхность не требует предварительной механической обработки, то

= 0,5 (Dв

– Dи)

(2.8),

= 0,5 (Dв

– Dи)

(2.8),

где Dи – допустимый без ремонта размер поверхности (см. свой вариант задания), мм.

Dв = Dд + 2(hи + hп), или (2.9).

Dв = Dн + 2hп.

Тогда

= hи

+ hп

(2.10),

= hи

+ hп

(2.10),

где hи = 0,5(Dн – Dд) – номинальный размер поверхности детали (размер по рабочему чертежу)

Толщина покрытия определяется из выражения

hп

= 0,5 (2.11),

(2.11),

где

– припуск на размер для (i

– 1) –ой

операции механической обработки;

– припуск на размер для (i

– 1) –ой

операции механической обработки;

- допуск для (i–

2) –ой операции механической обработки;

- допуск для (i–

2) –ой операции механической обработки;

– см. табл. 3.

– см. табл. 3.

Минимальная толщина наносимого материала рассчитывается по зависимости

(2.12).

(2.12).

Расчет начинают с установления припуска и допуска для операции окончательной обработки поверхности, для которой размер и допуск равны чертежным, и заканчивают определением размеров размерами, получаемыми черновой обработкой.

Таблица 3 – Величина дефектного слоя (hд) при нанесении материала

различными способами в процессе восстановления деталей

|

Способы восстановления |

Толщина дефектного слоя, мм |

|

Наплавка | |

|

Под флюсом |

0,20…0,50 |

|

Порошковой проволокой |

1,20…2,40 |

|

Вибродуговая |

0,20…0,50 |

|

В среде защитных газов |

0,40…0,80 |

|

Газотермическое напыление | |

|

Плазменное |

0,02…0,05 |

|

Электродуговое |

0,50…1,00 |

|

Высокочастотное |

0,025…0,05 |

|

Электрохимические | |

|

Хромирование |

0,02…0,03 |

|

Железнение |

0,03…0,05 |

Расчет нужно

вести по форме таблицы 4. Пример такого

расчета показан в приложении 4 (табл.

П4.1) . Сначала в эту таблицу вносятся

все операции механической обработки

– (начиная с последней), в которых

обрабатывается рассматриваемая

поверхность, и далее по таблицам 5…13

назначают

операционные допуски, а затем уже

.

Пользуясь формулами, рассчитывают

операционные размеры, на основании

которых в конечном итоге определяют

значение

.

Пользуясь формулами, рассчитывают

операционные размеры, на основании

которых в конечном итоге определяют

значение .

.

Таблица 4 – Расчет толщины наносимого материала

|

№ операции |

Наименование операции |

Квалитет |

Операционный допуск δi-2, мм |

Припуск

|

№ табл. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Краткие пояснения по заполнению табл. 4.

1. Квалитет (степень точности) по операциям механической обработки поверхностей деталей в системе валов и отверстий подбирается по табл. 5.

Таблица 5 – Определение квалитета для обрабатываемых поверхностей

|

Вид механической обработки: |

Квалитет |

|

а) при обработке валов | |

|

Обдирочное (грубое) обтачивание поковок и отливок из стали и чугуна Черновое обтачивание штамповок горячего проката и отливок в песчаные формы Чистовое обтачивание проката после чернового обтачивания Чистовое обтачивание под бесцентровое шлифование Чистовое обтачивание базовых поверхностей Предварительное шлифование, предварительное тонкое обтачивание |

по h14

по h12

по h11 по h10 по h8

по h9, h8 |

|

б) при обработке отверстий | |

|

Обдирочное обтачивание поковок и отливок из стали Черновое растачивание резцом и зенкером Чистовое растачивание резцом Зенкерование Сверление Развертывание после сверления (для ≤ 10 мм) и после зенкерования и предварительного растачивания Чистовое (второе) развертывание Предварительное шлифование, предварительное тонкое растачивание |

по Н14 по Н12 по Н11, 10 по Н10 по Н12

по Н9 по Н8, Н7

по Н9 |

2. Операционный допуск δi в зависимости от класса квалитета с учетом размера (диаметра) обрабатываемой поверхности принимается по табл. 6.

Таблица 6 – Значения допусков Т/допускаемой погрешности

измерения δизм (мкм)

|

Интервалы размеров, мм |

Квалитеты | |||||||||||

|

6 |

7 |

8 |

9 |

10 |

11 | |||||||

|

До 3 3…6 6…10 10…18 18…30 30…50 50…80 80…120 120…180 180…250 250…315 315…400 400…500 |

6/1,8 8/2 9/2 11/3 13/4 16/5 19/5 22/6 25/7 29/8 32/10 36/10 40/12 |

10/3 12/3 15/4 18/5 21/6 25/7 30/9 35/10 40/12 46/12 52/14 57/16 63/18 |

14/3 18/4 22/5 27/7 33/8 39/10 46/12 54/12 63/16 72/18 81/20 89/24 97/26 |

25/6 30/8 36/9 43/10 52/12 62/16 74/18 87/20 100/30 115/30 130/30 140/40 155/40 |

40/8 48/10 58/12 70/14 84/18 100/20 120/30 140/30 160/40 185/40 210/50 230/50 250/50 |

60/12 75/16 90/18 110/30 130/30 160/40 190/40 220/50 250/50 290/60 320/70 360/80 400/80 | ||||||

|

Продолжение табл.6 |

| |||||||||||

|

Интервалы размеров, мм |

Квалитеты | |||||||||||

|

12 |

13 |

14 |

15 |

16 | ||||||||

|

До 3 3…6 6…10 10…18 18…30 30…50 50…80 80…120 120…180 180…250 250…315 315…400 400…500 |

100/20 120/20 150/30 180/40 210/50 250/50 300/60 350/70 400/80 460/100 520/120 570/120 630/140 |

140/30 180/40 220/50 270/60 330/70 390/80 460/100 540/120 630/140 720/160 810/180 890/180 970/200 |

250/50 300/60 360/80 430/90 520/120 620/140 740/160 870/180 1000/200 1150/240 1300/260 1400/280 1550/320 |

400/80 480/100 580/120 700/140 840/180 1000/200 1200/240 1400/280 1600/320 1850/380 2100/440 2300/460 2500/500 |

600/120 750/160 900/200 1100/240 1300/280 1600/320 1900/400 2200/440 2500/500 2900/600 3200/700 3600/800 4000/800 | |||||||

3. Одним из важных параметров, определяющих в конечном итоге точность и качество обработанных поверхностей, является припуск. Следует отметить, что припуск на механическую обработку, в целях упрощения инженерных задач, может быть назначен по табл. 7. Вместе с тем, для достижения более точных результатов целесообразно воспользоваться значениями минимальных припусков Zmin с учетом физико-механических и других особенностей обрабатываемых материалов деталей и их поверхностей (см. ниже приведенные табл.).

Таблица 7 – Ориентировочные значения припусков Z, мм,

на механическую обработку

|

Диаметр детали, Dд, мм |

Токарная обработка с последующим шлифованием |

Обработка только шлифованием | ||

|

Токарная обработка |

Шлифование |

Всего | ||

|

25 |

0,4 |

0,2 |

0,6 |

0,3 |

|

25…50 |

0,5 |

0,2 |

0,7 |

0,35 |

|

50…75 |

0,55 |

0,2 |

0,75 |

09,35 |

|

75…100 |

0,65 |

0,25 |

0,9 |

0,4 |

|

100…125 |

0,75 |

0,25 |

0,95 |

0,4 |

|

125…150 |

0,8 |

0,3 |

1,1 |

0,45 |

|

150…200 |

0,95 |

0,4 |

1,35 |

0,5 |

|

200…300 |

1,1 |

0,5 |

1,6 |

0,7 |

|

300…500 |

1,25 |

0,6 |

1,85 |

0,85 |

Таблица 8 – Минимальные припуски на черновое обтачивание

и растачивание заготовок, полученных горячей штамповкой

и из проката

|

Диаметр заготовки, мм |

Черновое обтачивание и рас-тачивание горячештампованных заготовок из сталей |

Черновое обтачивание заготовок из черного проката обычной точности | ||||

|

Припуск Zmin на диаметр при длине, мм | ||||||

|

До 120 |

120…260 |

260…500 |

До 120 |

120…260 |

260…500 | |

|

До 50 50…120 120…260 260…500 |

1,7 2,0 2,2 2,5 |

2,0 2,2 2,4 2,7 |

2,4 2,6 2,7 2,8 |

1,3 1,5 1,8 - |

1,5 1,8 2,2 - |

2,0 2,2 2,4 - |

Таблица 9 – Минимальные припуски на черновое обтачивание

и растачивание цилиндрических поверхностей в отливках, мм

|

Наибольший габарит-ный размер отливки, мм |

При литье заготовок в песчаные формы |

При литье в кокиль и оболочковые формы |

|

Припуск Zmin на диаметр | ||

|

До 50 50…120 120…260 260…500 |

2,2 2,6 3,3 4,1 |

1,4 1,6 1,8 2,0 |

Таблица 10 – Минимальные припуски на чистовое обтачивание

после чернового или калиброванного проката

|

Диаметр, мм |

Чистовое обтачивание после чернового |

Чистовое обтачивание после чернового и термообработки. Чистовое обтачивание калиброванного проката | ||||

|

Припуск Zmin на диаметр при длине, мм | ||||||

|

До 120 |

120…260 |

260…500 |

До 120 |

120…260 |

260…500 | |

|

До 50 50…120 120…500 |

0,5 0,6 0,7 |

0,6 0,7 0,8 |

0,8 0,9 1,0 |

0,8 0,85 0,9 |

1,0 1,1 1,1 |

1,2 1,2 1,3 |

Таблица 11 – Минимальные припуски на наружное шлифование деталей

|

Диаметр, мм |

Для термически необработанных деталей |

Для термически обработанных деталей | ||||

|

Припуск Zmin на диаметр при длине, мм | ||||||

|

До 120 |

120…260 |

260…500 |

До 120 |

120…260 |

260…500 | |

|

До 18 18…50 50…120 120…500 |

0,15 0,18 0,20 0,25 |

0,18 0,2 0,25 0,30 |

0,25 0,28 0,30 0,35 |

0,18 0,20 0,25 0,30 |

0,22 0,28 0,35 0,40 |

0,30 0,35 0,40 0,50 |

Таблица 12 – Минимальные припуски на чистовое растачивание,

зенкерование и развертывание отверстий

|

Диаметр отверстия, мм |

Чистовое растачивание, зенкерование |

Развертывание |

|

Припуск Zmin на диаметр, мм | ||

|

До 50 50…120 120…260 260…500 |

2,2 2,6 3,3 4,1 |

1,4 1,6 1,8 2,0 |

Таблица 13 – Минимальные припуски на шлифование отверстий

после чистового растачивания

|

Диаметр отверстия, мм |

Для термически необработанных деталей всех конфигураций и термически обработанных жестких (толстостенных) деталей |

Для термически обработанных деталей нежестких (тонкостенных) деталей |

|

Припуск Zmin на диаметр, мм | ||

|

До 50 50…120 120…260 260…500 |

0,20 0,25 0,35 0,40 |

0,25 0,35 0,50 0,70 |

,

мм

,

мм