- •1.4.1. Процеживание

- •1.4.2. Отстаивание

- •4.3. Фильтрование

- •1.5.1.1. Электрокоагуляция

- •Усреднители

- •Песколовки

- •1.5.2. Флотация

- •1.5.2.1. Флотация с выделением воздуха из раствора

- •1.5.2.2. Флотация с механическим диспергированием воздуха

- •Необходимое число флотационных камер определяется из соотношения

- •1.5.2.3. Флотация с подачей воздуха через пористые материалы

- •1.5.2.4. Электрофлотация

- •1.5.2.5. Биологическая и химическая флотация

- •1.5.3. Сорбция

- •1.5.4. Экстракция

- •Таблица 1.3

- •1.5.6. Мембранные процессы

- •Таблица 1.4

- •Расход реагентов для нейтрализации 100 % кислот и щелочей

- •Расход реагентов, требуемых для удаления металлов

- •Реагенты

- •Вода

- •Известь

- •Осадок

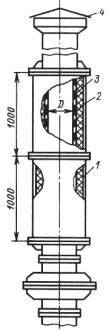

- •Рис. 1.50. Нейтрализатор дымовых вод щелочными газами

- •Продукция

- •Производство

- •Асбест

- •Вода

- •В атмосферу

- •Выпуск отработанного воздуха

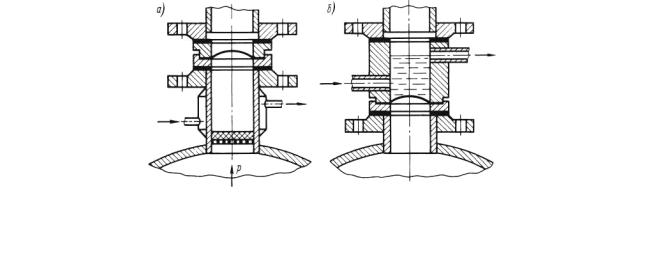

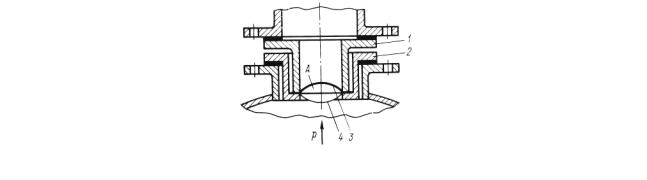

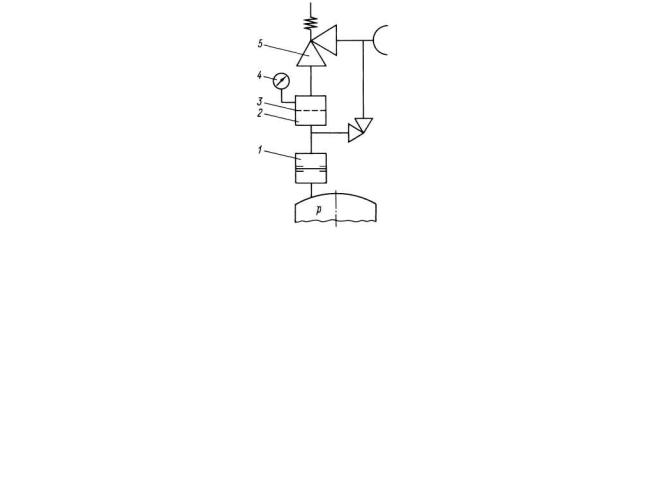

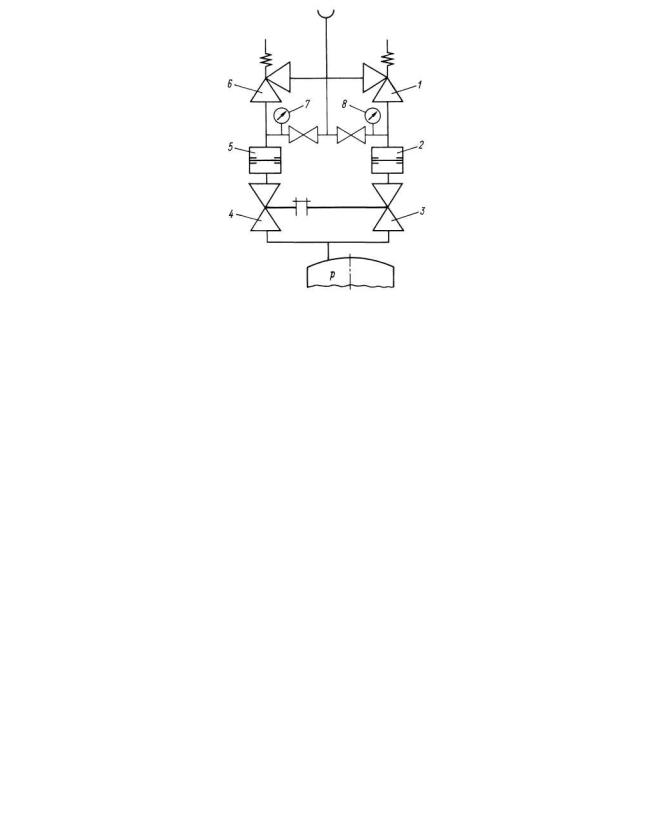

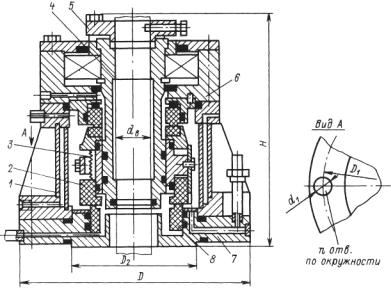

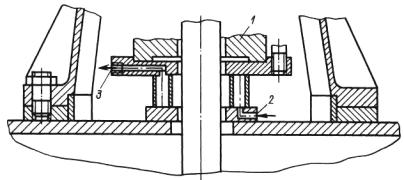

- •Рис. 1.56. Контактные аппараты для озонирования:

- •Осадок

- •Сточная

- •NaHSO2

- •Азота диоксид (газ)

- •Углерода оксид (газ)

- •Циклогексан (пары)

- •3. Переработка отходов производства и потребления

- •3.2. Способы утилизации промышленных отходов

- •3.3. Отходы потребления

- •3.4. Методы утилизации отходов производства и потребления

- •3.5. Переработка твердых бытовых отходов компостированием

- •СПИСОК ЛИТЕРАТУРЫ

- •Приемный корпус

стированию. Эти материалы сжигают на компостных заводах или подвергают пиролизу для получения тепловой энергии или пирокарбона, используемого в металлургии, или вывозят на полигоны ТБО для захоронения.

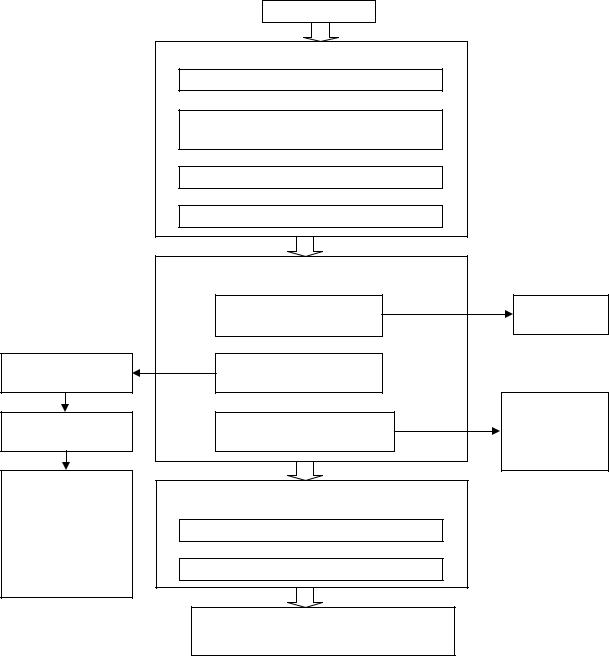

Технологический процесс переработки ТБО полностью механизирован и управляют им с центрального пульта управления. Принципиальная технологическая схема производства компоста показана на рис. 3.4.

Бункер

металлолома

Пакетирующий

пресс

Подъемный кран с

магнитной шайбой для погрузки пакетов металлолома

|

Мусоровоз |

|

|

|

ТБО |

|

|

|

Приемный корпус |

|

|

|

Мусороприемный бункер |

|

|

|

Кран-балка |

|

|

|

с гейферным ковшом |

|

|

|

Дозирующий бункер |

|

|

|

Ленточный конвейер |

|

|

|

Сортировочный корпус |

|

|

|

Цилиндрический гро- |

Некомпос- |

Бункер бал- |

|

тируемые |

||

Черный, |

хот |

отходы |

ласта |

Электромагнитный се- |

|

|

|

цветной |

|

|

|

металл |

паратор |

|

Котельная или |

|

|

|

|

|

Аэродинамический сепа- |

Пленка, |

пиролизная |

|

ратор |

бумага |

установка |

|

Главный корпус |

|

|

|

Биотермический барабан |

|

|

|

Измельчитель компоста |

|

|

Штабеля компоста на площадках готовой продукции

Рис. 3.4. Принципиальная технологическая схема производства компоста

Бытовые отходы доставляют на завод кузовные мусоровозы, которые разгружаются в приемные бункера с днищами, выполненными в виде пластинчатых питателей. К пластинам питателей приваривают металлические штыри для лучшего захвата подаваемого материала. Крупногабаритные отходы изымают из бункеров и складывают в автоприцепы с помощью захвата, подвешенного к кранбалке.

Отходы из бункеров разгружают на ленточные конвейеры, по которым они направляются в сортировочный корпус, оснащенный грохотами, электромагнитными и аэродинамическими сепараторами, производящими первичную сортировку поступающих отходов.

154

С помощью конвейеров, подающих отходы из приемного корпуса, загружают цилинд-

рические грохоты. Диаметр сита грохота 2,5 м, длина 7,3 м. Размер ячеек сит 150÷250 мм, частота вращения грохота 15 мин–1, паспортная производительность до 20 т/ч. Крупные некомпостируемые фракции (картонные ячейки, бумага, текстиль и т. п.) или так называемые некомпостируемые отходы (НБО) направляют в бункер балласта. Черный и цветной металл выбирают электромагнитными сепараторами.

Просеянный материал по конвейерам подается в главный корпус, проходя последовательно сепараторы черного, цветного металла и аэросепараторы, выделяющие легкие фракции – пленку и бумагу (если есть потребитель, то эти фракции отгружают ему, если нет – отправляют на пиролиз).

Отобранный в цехе черный металл конвейерами подается на гидравлический пакетировочный пресс (производительность пресса 2,4 т/ч.). Полученные пакеты металла складируются на площадке, оборудованной кранбалкой грузоподъемностью 1 т с электромагнитной шайбой, а затем отгружаются потребителям. Цветной металл по конвейерам поступает в бункеры-накопители.

Отсортированные отходы, предназначенные для компостирования, подают в загрузочные устройства биотермических барабанов, выполненных в виде вращающихся цилиндров.

Биотермический процесс обезвреживания отходов происходит благодаря активному росту термофильных микроорганизмов в аэробных условиях.

Масса отходов сама разогревается до температуры 60 °С, при которой болезнетворные микроорганизмы, яйца гельминтов, личинки и куколки мух погибают, и масса отходов обезвреживается. Под действием развивающейся микрофлоры органические вещества разлагаются, образуя компост.

Ежедневно биобарабан загружается на 1/2 полезного объема свежими отходами и одновременно разгружается. Таким образом, свежие отходы попадают в среду с активным биотермическим процессом, что сокращает цикл их компостирования до двух суток. Пропускная способность одного биобарабана до 34 тыс. т/год.

Для обеспечения принудительной аэрации на корпусе биобарабана установлены венти- ляторы-наездники, которые подают свежий воздух в толщу отходов. Количество подаваемого воздуха регулируется по зонам в зависимости от температуры и влажности материала.

Оптимальная влажность для ускоренного процесса компостирования 40÷45 %.

Биобарабан выполняет две функции: обеспечение в компостируемой массе требуемого биотермического процесса и механическое истирание отходов.

Разгружаются биобарабаны на ленточные конвейеры, которые доставляют компост обратно в сортировочный корпус, где производится окончательная очистка компоста от балласта. Стекло и мелкий балласт ссыпаются в тележки-прицепы, а компост по системе конвейеров подается на складские площадки, где с помощью бульдозеров формируют штабеля, которые периодически перелопачивают и при необходимости увлажняют.

Большую часть территории, отводимой под размещение мусоро-перерабатывающего завода, занимают складские площадки для дозревания и хранения компоста. Примерное время дозревания компоста на складе обычно не менее 2 мес. при высоте штабеля до 2 м. Мощность мусороперерабатывающего завода 90 тыс. т/год.

Иногда в комплекс завода включают линии по производству экологически чистых древес- но-полимерных плит из отходов деревообработки и полиэтиленовой пленки, выделяемой аэросепараторами из ТБО.

3.5.2. Полевое компостирование ТБО

Наиболее простым и дешевым методом утилизации ТБО является полевое компостирование. Его целесообразно использовать в городах с населением свыше 50 тыс. жителей. Правильно организованное полевое компостирование обеспечивает защиту почвы, атмосферы, грунтовых и поверхностных вод от загрязнения ТБО. Технология полевого компостирования

155

позволяет производить совместное обезвреживаение и переработку ТБО с обезвоженным осадком сточных вод (в соотношении 3:7), получаемый при этом компост содержит больше азота и фосфора.

Существует две принципиальные схемы полевого компостирования:

-с предварительным дроблением ТБО;

-без предварительного дробления.

При использовании схемы с предварительным дроблением ТБО для измельчения отходов используют специальные дробилки.

Во втором случае (без предварительного дробления) измельчение происходит за счет многократного перелопачивания компостируемого материала. Неизмельченные фракции отделяют на контрольном грохоте.

Установки полевого компостирования, оснащенные дробилками для предварительного измельчения ТБО, обеспечивают больший выход компоста и дают меньше отходов производства. ТБО измельчают молотковыми дробилками или небольшими биотермическими барабанами (частота вращения барабана 3,5 мин–1). Барабан обеспечивает достаточное измельчение ТБО за

800÷1200 оборотов (4÷6 ч). После такой обработки 60÷70 % материала проходит через сито обечайки барабана с отверстиями диаметром 38 мм.

Сооружения и оборудование полевого компостирования должны обеспечить прием и предварительную подготовку ТБО, биотермическое обезвреживание и окончательную обработку компоста. ТБО разгружают в приемный буфер или на выровненную площадку. Бульдозером, грейферным краном или специальным оборудованием формируют штабеля, в которых происходят процессы аэробного биотермического компостирования.

Высота штабелей зависит от метода аэрации материала и при использовании принудительной аэрации может превышать 2,5 м. Ширина штабеля поверху не менее 2 м, длина –

10÷50 м, угол заложения откосов равен 45°. Между штабелями оставляют проезды шириной

3÷6 м [7].

Для предотвращения развеивания бумаги, выплода мух, устранения запаха поверхность штабеля покрывают изолирующим слоем торфа, зрелого компоста или земли толщиной 20 см. Выделяющееся под влиянием жизнедеятельности термофильных микроорганизмов тепло приводит к «саморазогреванию» компостируемого материала. При этом наружные слои материала в штабеле служат теплоизоляторами и сами разогреваются меньше, в связи с чем для надежного обезвреживания всей массы материала штабеля необходимо перелопачивать. Кроме того, перелопачивание способствует лучшей аэрации всей массы компостируемого материала. Продолжительность обезвреживания ТБО на площадках компостирования со-

ставляет 1÷6 мес. в зависимости от используемого оборудования, принятой технологии и сезона закладки штабелей.

При весенне-летней закладке недробленых ТБО температура в шатбеле компостируемого материала через 5 дней поднимается до 60÷70 °С и удерживается на таком уровне дветри недели, затем снижается до 40÷50 °С. В течение следующих 3÷4 мес. температура в шатбеле уменьшается до 30÷35 °С.

Перелопачивание способствует активизации процесса компостирования, через 4÷6 дней

после перелопачивания температура на несколько дней снова повышается до 60÷65 °С.

При осенне-зимней закладке температура в течение первого месяца поднимается только в отдельных очагах, а затем, по мере саморазогрева (1,5÷2 мес.) температура штабеля достигает 50÷60 °С и остается на таком уровне в течение двух недель. Затем в течение 2÷3 месяцев температура в штабеле удерживается на уровне 20÷30 °С, а с наступлением лета по-

вышается до 30÷40 °С.

В процессе компостирования активно снижается влажность материала, поэтому для ускорения биотермического процесса помимо перелопачивания и принудительной аэрации необходимо производить увлажнение материала.

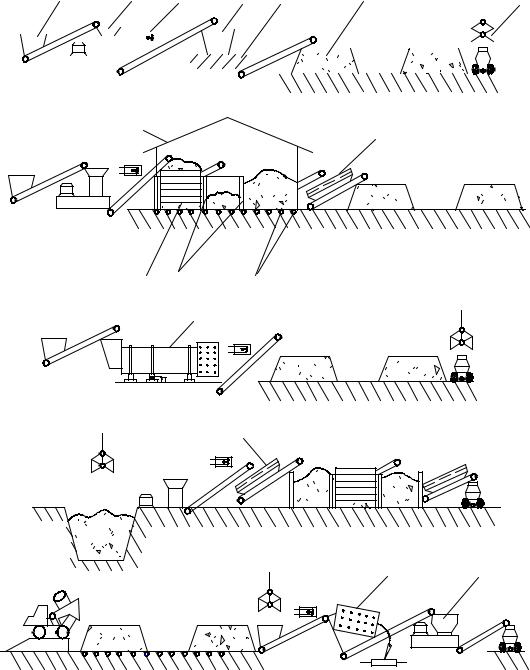

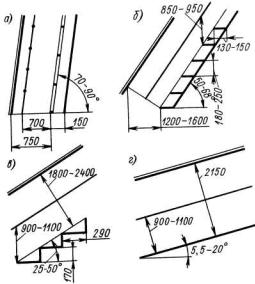

Принципиальные схемы сооружений полевого компостировния ТБО приведены на рис.

156

3.5.

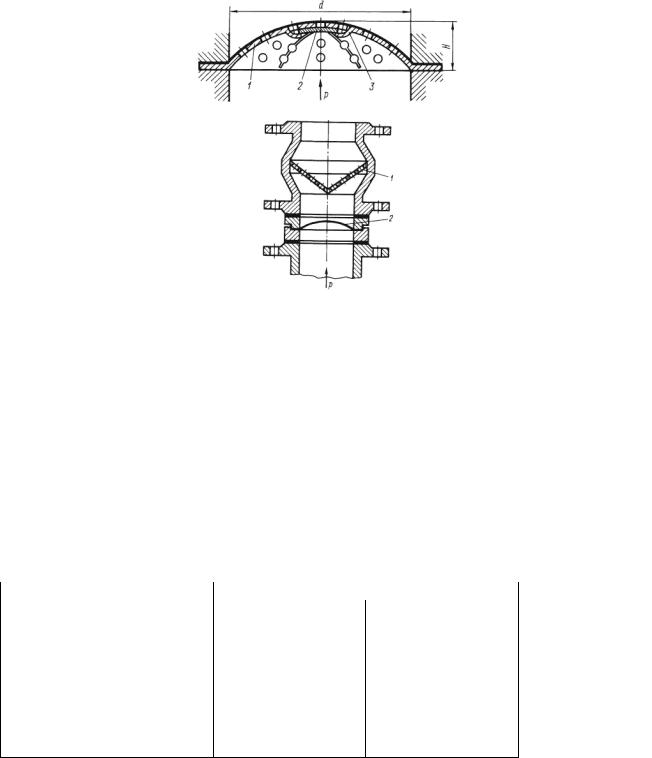

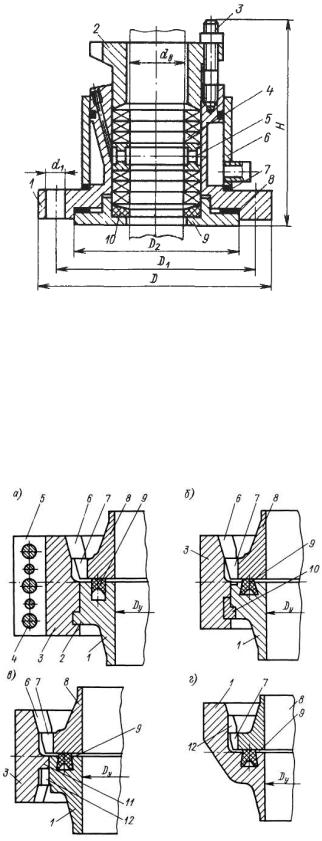

На рис. 2.5, а, б, в, г представлены схемы с предварительным измельчением ТБО, а на рис. 2.5, д обработка перенесена в конец технологической линии. На рис. 2.5, а, б, в ТБО разгружают в приемные бункера, оснащенные пластинчатым питателем, на рис. 2.5,г – в траншеи с последующим извлечением их грейферным краном. На рис. 2.5, а, б, г – измельчение ТБО осуществляют в дробилке с вертикальным валом, на рис. 2.5, в - в горизонтальном вращающемся биобарабане.

На рис. 2.5, а измельченные ТБО смешиваются с обезвоженным осадком сточных вод и затем направляются в штабеля, где они находятся в течение нескольких месяцев. За время компостирование материал несколько раз перелопачивается.

Технологическая схема компостирования в две стадии представлена на рис. 2.5,б. В течение первых десяти дней биотермический процесс происходит в закрытом помещении, разделенном подпорными продольными стенками на отсеки. Компостируемый материал каждые два дня перегружают специальной подвижной установкой из одного отсека в другой. Для активизации биотермического процесса через отверстия, расположенные в основании отсеков, производят принудительную аэрацию компостируемого материала.

Из закрытых отсеков компостируемый материал после грохочения перегружают на от-

крытую площадку, где он дозревает в штабелях в течение 2÷3 мес.

Схема, изображенная на рис. 2.5, в, отличается от остальных тем, что в качестве дробилки в ней используют биобарабан.

В схеме, показанной на рис. 2.5, г, используют двойное грохочение материала. Измельченный в дробилке материал при первичном грохочении разделяют на две фракции: крупную, направляемую на сжигание, и мелкую, направляемую на компостирование. Компостирование осуществляют в лотке, расположенном на открытой площадке. Лоток разделен продольными стенками на секции и оснащен установкой для перегрузки компостируемого материала в соседние секции. Зрелый компост подвергают повторному (контрольному) грохочению, после чего отправляют потребителю.

При отсутствии дробилки для ТБО может быть применена схема, изображенная на рис. 2.5, д, в которой грохочение, дробление и магнитная сепарация происходят в конце технологического цикла.

Простейшими и наиболее распространенными сооружениями по обезвреживанию ТБО являются полигоны [7]. Современные полигоны ТБО – это комплексные природоохранные сооружения, предназначенные для обезвреживания и захоронения отходов. Полигоны должны обеспечивать защиту от загрязнения отходами атмосферного воздуха, почвы, поверхностных и грунтовых вод, препятствовать распространению грызунов, насекомых и болезнетворных микроорганизмов.

157

а) |

1 |

2 |

|

3 |

4 |

5 |

6 |

|

|

|

|

|

|

7 |

||||||||||||||||

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

8 |

12 |

|

9 |

10 |

11 |

в) |

|

13 |

14

г)

д) |

15 |

16 |

|

|

Рис. 3.5. Принципиальные схемы сооружений полевого компостирования ТБО:

а – совместная переработка ТБО и осадка сточных вод; б – двухстадийное компостирование ТБО; в – схема с предварительной обработкой ТБО в биобарабане; г – схема с компостированием в открытых отсеках и предварительным грохочением ТБО; д – компостирование недробленых ТБО:

1 – приемный бункер с пластинчатым питателем; 2 – дробилка для ТБО; 3 – подвесной электромагнитный сепаратор; 4 – подача осадков сточных вод; 5 – смеситель; 6 – штабеля; 7 – грейферный кран; 8 – закрытое помещение для первой стадии компостирования; 9 – подвижная установка для перелопачивания и перегрузки компоста; 10 – продольные подпорные стенки; 11 – аэраторы; 12 – контрольный грохот для компостера; 13– биобарабан; 14 – первичный грохот для дробленных ТБО; 15– цилиндрический контрольный грохот; 16 – дробилка для

компоста

Полигоны строят по проектам в соответствии со СНиП. Схема конструктивных эле-

158

ментов полигона представлена на рис. 3.6.

Верхнее |

Осадки |

Биогаз |

Отбор |

Утилизация |

|

|

|

биогаза |

|||

перекрытие |

|

|

|

||

|

|

|

|

||

|

|

|

Газодренажные скважены |

||

Поверхностный |

|

|

|

Очистка |

|

сток |

|

|

|

||

Отходы |

Отходы |

фильтрата |

|||

|

|||||

|

|

||||

Сток |

Сбор фильтрата |

|

Сброс |

||

|

|

|

|||

|

|

|

|

||

Дренажи |

|

Подложка |

воды |

||

Рис. 3.6. Принципиальная схема устройства полигона ТБО

Дно полигона оборудуется противофильтрационным экраном – подложкой. Он состоит из глины и других водонепроницаемых слоев (битумогрунт, латекс) и предотвращает попадание фильтрата в грунтовые воды. Фильтрат – жидкость, содержащаяся в отходах, она стекает вниз, на дно полигона, и может просачиваться через его борта. Фильтрат – минерализованная жидкость, содержащая вредные вещества. Собирается фильтрат с помощью дренажных труб и отводится в резервуар для обезвреживания. Ежедневно в конце рабочего дня отходы покрываются специальным материалом и слоями грунта, а затем уплотняются катками. После заполнения секции полигона отходы покрываются верхним перекрытием.

Продуктом анаэробного разложения органических отходов является биогаз, представляющий собой в основном смесь метана и углекислого газа. Система сбора биогаза состоит из нескольких рядов вертикальных колодцев или горизонтальных траншей. П о- следние заполнены песком или щебнем и перфорированными трубами.

Все работы на полигонах по складированию, уплотнению, изоляции ТБО и последующей рекультивации участка должны быть полностью механизированы.

Полигоны ТБО должны обеспечивать охрану окружающей среды по шести показателям вредности:

1.Органолептический показатель вредности характеризует изменение запаха, привкуса и пищевой ценности фитотест-растений на прилегающих участках действующего полигона и территорий закрытого полигона, а также запаха атмосферного воздуха, вкуса, цвета и запаха грунтовых и поверхностных вод.

2.Общесанитарный показатель отражает процессы изменения биологической ак-

тивности и показателей самоочищения почвы прилегающих участков.

3.Фитоаккумуляционный (транслокационный) показатель характеризует процесс миграции химических веществ из почвы близлежащих участков и территории рекультивированных полигонов в культурные растения, используемые в качестве продуктов питания и фуража (в товарную массу).

4.Миграционно-водный показатель вредности выявляет процессы миграции хими-

ческих веществ фильтрата ТБО в поверхностные и подземные воды.

5.Миграционно-воздушный показатель отражает процессы поступления выбросов в атмосферный воздух с пылью, испарениями и газами.

6.Санитарно-токсикологический показатель суммарно характеризует эффект

влияния факторов, действующих в комплексе.

159

Недостатком такого способа утилизации отходов является то, что наряду с образующимся в толще полигона фильтратом, являющимся основным загрязнителем природной среды, в атмосферу попадают токсичные газы, которые не только загрязняют воздушное пространство вблизи полигона, но и отрицательно влияет на озоновый слой земли. Кроме того, при захоронении на полигонах теряются все ценные вещества и компоненты ТБО.

3.6. Термические методы переработки отходов

Термические методы переработки и утилизации ТБО:

1.Слоевое сжигание неподготовленных отходов в мусоросжигательных установках;

2.Слоевое и камерное сжигание специально подготовленных отходов в виде гранулированного топлива (освобожденного от балластных составляющих и имеющего постоянный фракционный состав) в топках энергетических котлов или цементных печах;

3.Пиролиз отходов, прошедших предварительную подготовку или без нее.

3.6.1. Сжигание предварительно неподготовленных отходов

Наиболее распространенным методом термической переработки ТБО является метод слоевого сжигания неподготовленных отходов в мусоросжигательных установках. При этом помимо обезвреживания отходов можно получить тепловую или электрическую энергию, сократить расстояние между местом сбора отходов и мусоросжигательным заводом, значительно сократить земельные площади, отводимые под захоронение ТБО.

Однако при сжигании отходов выделяются твердые и газообразные вредные вещества, поэтому все современные мусоросжигательные заводы (МСЗ) должны быть оборудованы высокоэффективными газоочистными устройствами.

Технологическая схема мусоросжигательного завода показана на рис. 3.7.

160

|

|

пар |

|

14 |

вода |

1 |

13 |

|

|

12 |

11 |

|

15 |

|

|

16 |

|

9 10

2 |

5 |

зола |

|

|

|

|

6 |

7 |

3 |

4 воздух |

8 |

|

||

|

шлак |

|

|

|

Рис. 2.7. Технологическая схема переработки отходов на мусоросжигательных заводах: 1 –

мостовой грейферный кран; 2 и 3 – мусорный и шлаковый отсеки бункера-накопителя; 4 – вентилятор первичного дутьевого воздуха; 5 – станция гидропривода; 6 – паровые калорифе- ры-воздухоподогреватели; 7 – шлакоизвлекатель; 8 – ленточные транспортеры для удаления шлака и золы; 9 – дымосос; 10 – дымовая труба; 11 – электростатический фильтр; 12 – котелутилизатор; 13 – вентилятор вторичного воздуха; 14 – загрузочный бункер; 15 – растопочная

горелка; 16 – колосниковая решетка

Мусор, доставляемый на МСЗ сжигают без какой-либо предварительной подготовки или обработки. При поступлении на завод мусоровозы взвешивают на платформенных автоматических весах. Затем мусоровозы поступают в приемное помещение, где осуществляется выгрузка ТБО в бункер-накопитель. Мусор из бункера-накопителя частями забирает мостовой кран, оборудованный грейферным ковшом. В приемном отделении поддерживается некоторое разряжение воздуха за счет забора из него дутьевого воздуха для поддержания процесса горения ТБО в котлоагрегатах, что предотвращает выброс неприятных запахов и пыли за пределы отделения. Мусор из приемного бункера подают в загрузочный желоб питателя печи котлоагрегата до определенной высоты. Емкость желоба образует буферный резерв питания печи. Образуемая таким образом колонна мусора обеспечивает герметичность между камерой горения и загрузочным бункером. Нижняя часть желоба защищена водяной рубашкой от перегрева в случае подъема пламени. Питатель распределяет мусор по колосниковой решетке, на которой сжигают мусор. Она является основным элементом печи.

Имеется несколько видов колосниковых решеток. Наибольшее применение получило топочное устройство, оборудованное обратно переталкивающей колосниковой решеткой системы «МАРТИН» (Германия), шириной 3 м и наклоненной под углом 26° к горизонтальной плоскости. Решетка имеет одну или несколько секций, каждая из которых состоит из 13 рядов чередующихся подвижных и неподвижных колосников.

161

Каждый второй колосник приводится в возвратно-поступательное движение общим устройством управления. Амплитуда возвратно-поступательного движения в направлении решетки снизу вверх составляет около 400 мм, а число циклов может изменяться от 0 до 60 в час.

Перемещение колосников решетки влияет на процесс сжигания мусора, который при каждом цикле медленно перемешивается и раскладывается по поверхности. Таким образом, в начале решетки образуется интенсивное пламя, при котором все стадии сжигания – сушка, возгорание и сжигание – происходят одновременно. Благодаря наличию сильного пламени в начале решетки газы, выделяющиеся на стадии сушки, смешиваются с очень горячими газами горения и сжигания.

Мусор, сжигаемый на решетке, постепенно перемещается вниз, постоянно перемешиваясь. Сжигание мусора завершается приблизительно на 2/3 длины решетки, а на оставшейся части мусор, превратившийся в шлак, постепенно охлаждается под действием подаваемого в топку воздуха.

Конструкция колосниковой решетки позволяет сжигать отходы с различной теплотой сгорания и большим (до 50 %) содержанием золы при высокой удельной производительности (более 400 кг/(м2·ч)). Площадь колосниковой решетки каждого агрегата 20 м2, номинальная производительность 8,33 т/ч при теплоте сгорания ТБО 6,3 МДж/кг. Температура в топочном пространстве регулируется автоматически и составляет 800…1000 °С, что обеспечивает выгорание твердых и газообразных горючих составляющих отходов.

Для обеспечения требуемого качества сжигания, т. е. для получения хорошо перегоревшего шлака, его необходимо сразу удалять. Шлак составляет около 25 % по массе от общего количества сжигаемых отходов.

Для удаления шлака используют барабаном с регулируемой скоростью вращения, позволяющий и сглаживать толщину слоя мусора и шлака на решетке, а также удалять шлак в бункер шлакового экстрактора. Горячий шлак падает в бункер, а затем в бак с водой, в кото-

ром охлаждается до 80÷90 ºС. Из бака шлак удаляется толкателем, который проталкивает его в желоб, установленный с обратным уклоном. Конструкция желоба позволяет, с одной стороны, уплотнять удаляемый материал без риска закупорки рабочего сечения желоба, а с другой – стекать избыточной влаге. Таким образом, потери воды за счет ее испарения и поглощения шлаком сводятся к минимуму.

Затем охлажденный шлак по системе ленточных транспортеров проходит через виброполотно, где с использованием с магнитного сепаратора, оборудованного электромагнитом, из шлака удаляют металлические частицы. Металлолом удаляют в специальные емкости, а шлак поступает по ленте в шлаковый отсек бункера-накопителя. Зола из-под воздушного короба и из бункеров котла удаляется вместе со шлаком.

Для обеспечения процесса горения отходов подают воздух, нагнетаемый вентилятором первичного дутья через короб, установленный под решеткой и состоящий из нескольких отсеков или зон. Каждая зона подачи воздуха под решетку обеспечивает впуск определенного количества воздуха под решетку и в слой мусора для обеспечения горения; сбор и удаление мелких частиц, просеивающихся под решетку.

В нижней части в подрешеточной зоне установлены воронки асимметричной формы, которые предназначены для сбора и удаления просева.

Дополнительно воздух подается вентилятором вторичного дутья под высоким давлением через сопла, расположенные на передней и задней стенках камеры горения, для полного сжигания газов в нижней части камеры сжигания.

Полученные при сжегании ТБО тепловая энергия и пар могут быть использованы на нужды централизованного теплоснабжения. Для снижения капитальных затрат рационально совмещать на одной площадке мусоросжигательную и промышленно-отопительную котельные. Поэтому целесообразно проектировать комбинированные котельные, имеющие как котлоагрегаты, сжигающие энергетическое топливо, так и котлоагрегаты, в топках которых сжигают ТБО. Таким образом, ТБО можно рассматривать как нетрадиционные виды топли-

162

ва.

3.6.2. Воздействие мусоросжигательных заводов на окружающую среду

Установки по сжиганию ТБО могут служить источником загрязнения воздушной среды взвешенными частицами золы и недожога, а также вредными газообразными примесями. Поэтому при проектировании их особое внимание уделяют совершенствованию средств по снижению выбросов вредных примесей. Физико-химические свойства отходящих газов при сжигании ТБО зависят от морфологического и фракционного составов, теплоты сгорания отходов и т. д.

Эти показатели существенно меняются в зависимости от климатических условий района и сезона года. Влажность ТБО колеблется в пределах 52÷58 % в зависимости от сезона

года, а содержание влаги в дымовых газах меняется в пределах 95÷119 г/м3.

Существует три вида выбросов из мусоросжигательных установок: газы, выходящие из дымовой трубы; сточные воды; летучая зола и шлак.

Наиболее вредными выбросами мусоросжигательных установок считают отходящие газы и летучую золу. Поскольку основной вредной составляющей дымовых газов являются содержащиеся в них взвешенные частицы и отравляющие вещества, то их концентрацию и принимают в качестве главного показателя санитарно-гигиенического аспекта работы таких сооружений.

Зола, образующаяся при сжигании ТБО, состоит в основном из минералов и несгоревших частиц органических соединений.

Содержание недожога обычно не превышает 2 %, а при неблагоприятных условиях может достигнуть 15 % и определяется конструктивными особенностями топочного устройства, а также технологическими условиями процесса горения. Концентрация золы в дымовых

газах мусоросжигательных установок составляет примерно 2÷5 г/м3 сухого газа. Загрязняющие вещества воздуха образуются в результате неполного сгорания части от-

ходов и из новых продуктов в процессе их горения. Продукты неполного сгорания включают оксиды углерода, амины, органические кислоты, полициклические ароматические соединения и т. д. Частные выбросы могут содержать тяжелые металлы, которые при сжигании не разрушаются.

Конечными продуктами сгорания обычно являются диоксид углерода и водяные пары. Другие продукты образуются в меньших количествах. Хлористый водород и небольшое количество хлора образуются в мусоросжигательных установках в процессе хлорирования углеводородов, фтористый водород – из органических фторидов, бромистый водород – из органических бромидов, оксиды серы, главным образом диоксид серы, – из имеющейся в отходах и дополнительном топливе серы, пятиокись фосфора – из фосфорорганических соединений, оксид азота – при горении на воздухе из соединений азота, входящих в состав ТБО.

В связи с постоянным увеличением в составе отходов доли синтетических материалов в будущем вероятно резкое превышение ПДК вредных газообразных веществ в дымовых газах мусоросжигательных установок (хлористого и фтористого водорода, полициклических ароматических углеводородов).

Выбор газоочистных устройств зависит от объема очищаемых газов, их запыленности, желаемой степени очистки (КПД улавливания), физических параметров газового потока (скорости, температуры, влажности, агрессивности), физико-химических свойств взвешенных частиц (дисперсности, слипаемости, абразивности и т. д.). При выборе газоочистных устройств следует учитывать, что труднее всего улавливаются частицы размером менее 5 мкм, масса которых может

достигать 22÷25 % общей массы твердых примесей, содержащихся в очищаемых газах. Выбирают и оценивают работу газоочистительного оборудования в первую очередь по

степени очистки уходящих газов и только во вторую – по ее стоимости. Существует различное газоочистительное оборудование. На современных крупных установках по сжиганию ТБО для улавливания твердых частиц, содержащихся в дымовых газах, применяют электро-

163

статические фильтраты, позволяющие улавливать до 99,8 % частиц практически любых размеров.

3.6.3. Сжигание специально подготовленных отходов

По прогнозам специалистов слоевое или камерное сжигание специально подготовленных отходов в топках котлов или цементных печах в ближайшее время получит широкое применение. В США и Великобритании с 70-х гг. проводятся работы по переработке отходов в гранулированное топливо «Refuse Dering Full» (RDF), которое длительное время можно хранить и транспортировать на относительно большие расстояния и при сжигании которого негативное воздействие на окружающую среду значительно меньше. Однако теплотехнические свойства топлива, получаемого этими странами различны. Так, в США за счет высоких капиталовложений стремятся получить высококачественное топливо, а в Великобритании создают простые дешевые способы получения RDF среднего качества. В США экономичны установки производительностью 1000 т/сут и выше перерабатываемых отходов, а в Великобритании – до 200...300 т/сут.

Технологический процесс получения RDF состоит из двух операций: дробления отходов и сепарации черных металлов. Если ограничиваться только этими двумя операциями, то получаемый в этом случае RDF будет содержать много балластных фракций и иметь низкое качество. Поэтому при изготовлении гранулированного топлива используют дополнительные машины, механизмы и агрегаты, позволяющие обогащать, гранулировать и брикетировать топливо из отходов, при этом возрастают капиталовложения и эксплуатационные расходы, но полученное топливо имеет значительно лучшее качество. Принципиальная схема производства гранулированного топлива приведена на рис. 2.8.

Прием ТБО

Черный Грубое дробление металл

ТБО

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сырье для |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Пневматический |

|

|

Тяжелые |

|

|

Магнитный се- |

|

|

|||||||||

|

|

|

|

|

|

получения |

|||||||||||

сепаратор |

|

|

фракции |

|

|

|

паратор |

|

|

|

|||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

компоста |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Легкие фракции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Барабанный |

Мелкие |

|

|

|

|

|

|

|

|

|

|||||||

грохот |

|

|

|

|

фракции |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Крупные фракции |

Пресс- |

|

Гранулированное |

||||||||||||||

|

|

|

|

гранулятор |

|

|

|

|

топливо |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

Рис. 3.8. Принципиальная схема производства гранулированного топлива

Способ получения гранулированного топлива выбирают в зависимости от вида отходов, их состава, а также последующего способа использования – в качестве основного или дополнительного (вместе с основным – углем, торфом или т.д.) топлива. Теплота сгорания гранулированного топлива колеблется от 5300 до 17700 кДж/кг.

164

Многие котельные установки нуждаются лишь в небольшой модернизации для работы на гранулированном топливе, т. к. они оборудованы устройствами для удаления шлака и летучей золы.

3.6.4. Пиролиз отходов

Наиболее перспективным способом обезвреживания отходов потребления является переработка, состоящая из двух стадий:

1.аэробного биотермического компостирования органической части ТБО (биотермический метод) с получением компоста или биотоплива;

2.пиролиза некомпостируемой части бытовых отходов (НБО), включающих резину, кожу, пластмассы, дерево и т. д.

Под пиролизом понимают процесс термического разложения отходов без доступа ки-

слорода, в результате которого образуются пиролизный газ и твердый углеродистый остаток. Количество и состав продуктов пиролиза зависит от состава отходов и температуры разложения. Пиролиз НБО способствует созданию безотходных и малоотходных технологий

и рациональному использованию природных ресурсов.

Пиролизные установки в зависимости от температурного режима процесса разделяют:

−на низкотемпературные (450÷500 °С), характеризующиеся минимальным выходом газа, максимальным количеством смол, масел и твердых остатков;

−среднетемпературные (до 800 °С), характеризующиеся увеличенным выходом газа

суменьшенным количеством смол и масел;

−высокотемпературные (свыше 800 °С), характеризующиеся максимальным выхо-

дом газов и минимальным количеством смолообразных продуктов. Процесс пиролиза ИБО состоит из:

-пиролиза НБО в печи с внешним обогревом;

-дожига пиролизных газов;

-утилизации тепла отходящих газов в котле-утилизаторе с получением пара;

-очистки дымовых газов от пыли и химических примесей в пенном абсорбере;

-сушки абсорбционных растворов в распылительной сушилке;

-охлаждения пирокарбона в барабане-холодильнике;

-сепарации черного и цветного металла из пирокарбона;

-сепарации камней из пирокарбона;

-измельчения пирокарбона в конусной инерционной дробилке;

-фасовки пирокарбона в мешки и складирования.

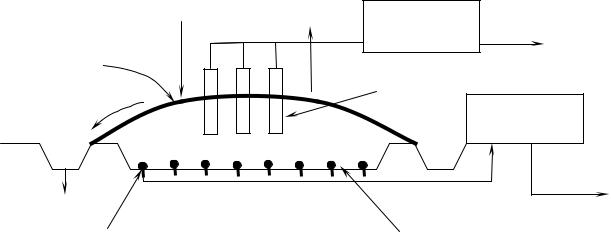

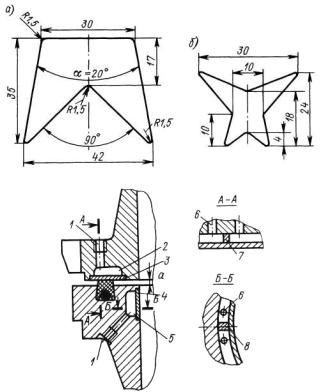

Основной узел пиролизной установки – реактор, представляющий собой шахтную печь со встроенной швельшахтой и системой эвакуации газов, предотвращающей смешивание пиролизных и дымовых газов (рис. 3.9).

Из сортировочного отделения НБО по системе конвейерных транспортеров попадают в приемный бункер пиролизной установки. Из бункера отходы забирают грейферным ковшом, смонтированным на подъемном кране. Кран подает отходы в промежуточный бункер, днищем которого служит пластинчатый питатель, предназначенный для загрузки отходов в верхнюю часть реактора, оборудованную тремя затворами шиберного типа.

В печи пиролизной установки при температуре 500÷550 °С без доступа воздуха происходит термическая деструкция (пиролиз) НБО.

165

1

1

2

2

|

3 |

|

|

|

|

конденсат |

|

|

|

охлажденный |

|

10 |

4 |

воздух |

|

5 |

|||

|

|

12

|

|

|

6 |

|

9 |

|

|

|

|

|

отходящие |

|

|

|

газы |

11 |

8 |

4 |

7 |

Рис. 3.9. Схема установки высокотемпературного пиролиза:

1 – приемная воронка, 2 – затворы, 3 – конденсатор жидких продуктов, 4 – дроссельные заслонки, 5 – вентилятор, 6 – газоанализатор, 7 – дымосос, 8 – система газоочистки, 9 – сопло подачи подогретого воздуха,

10 – воздухоподогреватель, 11 – водяная ванна, 12 – швельшахта

В результате образуется парогазовая смесь, содержащая в своем составе летучие вещества, пары смолы и твердый углеродсодержащий продукт– пирокарбон.

Присутствующие в НБО кожа, пластмасса, резина и другие продукты разлагаются, образуя летучие вещества, которые помимо СО2 и Н2О, Сl, Р, SО2 содержат углеводороды (олефины, парафины и т. д.). Пиролизные газыподвергаются дальнейшему окислению в специальной камере дожига, превращаясь в менее опасные вещества. Камера дожига имеет горелку, через которую подают природный газ или мазут и воздух на горение, а для снижения температуры образующихся дымовых газов– воздух.

Камера дожига оборудована рубашкой, в которую поступает воздух, охлаждающий стенки камеры, в результате чего температура газов на выходе из камеры дожига снижается до 800 °С. Воздух на горение и разбавление подают дутьевыми вентиляторами.

Дымовые газы из камеры дожига направляются в рубашку печи пиролиза, где тепло дымовых газов используется для обогрева печи. Из рубашки печи пиролизадымовые газы темпе-

ратурой 600÷700 °С направляются для утилизации тепла в котел-утилизатор, в котором в ре-

зультате снижения температуры дымовых газов до 300÷350 °С получают пар.

Пар используют для нужд теплоснабжения производства. Затем дымовые газы температурой 300÷350 °С поступают на распылитель для сушки абсорбционных растворов, использо-

166

ванных в абсорберах, а затем с температурой 120 °С – на абсорбцию и после очистки выбрасываются в атмосферу.

Тепло дымовых газов используется для проведения процесса пиролиза НБО, что позволяет экономить топливо.

Полученный в печи пирокарбон с температурой 450÷500 ºС поступает в холодильный

барабан, где охлаждается до 40÷50 °С, затем по ленточному конвейеру подается на размол. Пирокарбон пройдя электромагнитный сепаратор для извлечения остатков черного металла, поступает на полигональное сито, где освобождается от крупных камней, которые вывозят на свалку. Затем пирокарбон подается на мельницу, где измельчается до 0,5 мм и менее. После измельчения пирокарбон вновь подают на сепарацию для извлечения цветных металлов, которые накапливают в контейнерах, а пирокарбон расфасовывают и затем направляют на склад готового продукта.

Физико-химические свойства пирокарбона: плотность – 2÷2,5 г/см3; удельная поверхность

–2200 см/г; насыпная плотность– 0,6÷0,7 т/м3; гранулометрический состав (d > 0,5 мм– 10 %, d

< 0,5 мм – 90 %). Теплофизические свойства пирокарбона: теплота сгорания – 12000÷13000 кДж/кг; теплопроводность– 0,106 Вт (м·°С); температуропроводность – 11,1 °С·10–8 м2/с.

Поступающие на установку отходы НБО более чем на 90 % состоят из органических веществ, в основной массе которых соотношение углерод : водород : кислород приблизительно

соответствует их соотношению в целлюлозе (С6Н10О5)n. Целлюлоза – высокомолекулярный полисахарид. Клетчатка – главная составная часть органической части отходов, например бумага почти на 100 % состоит из целлюлозы; хлопчатобумажные и текстильные изделия – более чем на 90 %; древесина – примерно на 50 %. При термической обработке целлюлозы (без доступа кислорода) она разлагается, образуя большое количество различных продуктов.

При быстром подъеме температуры образуется большое количество парогазовой смеси и температура внутри аппарата повышается.

Медленное нагревание сопровождается равномерным выделением продуктов реакции, при этом образующееся тепло удаляется с парогазовой смесью, не оказывая существенного влияния на температурный режим внутри аппарата.

Соотношение и состав получаемых газообразных, жидких и твердых продуктов зависят от условий пиролиза и состава исходного продукта.

Квредным составляющим НБО относят: серу, основным источником которой является резина; хлор, выделяющийся при сжигании полимерных материалов; оксиды азота; соединения фтора и т. д.

Для защиты окружающего атмосферного воздуха от загрязнений дымовые газы необходимо тщательно очищать как от золы, так и от химических веществ.

В качестве реагента для очистки дымовых газов применяют известковое молоко, выбор которого зависит от имеющихся в дымовых газах химических примесей и необходимости вывода химических загрязнителей (слабоили труднорастворимые соли) дымовых газов. Используя известковое молоко, достигают достаточно высокой степени очистки дымовых газов и обеспечивают доступность нейтрализующего реагента и простоту обращения с ним.

Система, включающая распылительную сушилку и абсорбер, рассчитана на очистку отхо-

дящих газов от двух одновременно работающих печей пиролиза. При этом качество выбрасываемых газов характеризуется следующими показателями: пыль – 30 мг/м3; SО2 – 50 мг/м3; NOx

–100 мг/м3; Сl– – 10 мг/м3; F– – 2 мг/м3.

Абсорбция пыли и химических примесей из отходящих топочных газов происходит в пенном абсорбере. В качестве орошающего раствора используют известковое молоко. В результате нейтрализации кислых окислов образуются кальциевые соли соответствующих кислот, раствор которых направляют в распылительную сушилку, где образуется сухой шлам – смесь солей и золы.

Шлам собирают в контейнеры и направляют в отвал для хранения или отправляют потребителю.

167

Количество загрязняющих веществ, выделяющихся при пиролизе, составляет примерно 50 % от выделяющихся при сжигании таких же объемов ТБО на МСЗ.

168

Санитарно-защитные зоны полигонов и контроль за состоянием окружающей

среды

Размеры санитарно-защитной зоны завода по обезвреживанию токсичных промышленных отходов мощностью 100 тыс. т и более следует принимать 1000 м, завода мощностью менее 100 тыс. т – 500 м. размеры санитарно-защитной зоны завода в конкретных условиях строительства должны быть уточнены расчетом рассеивания в атмосфере вредных выбросов. Размеры санитарно-защитной зоны участка захоронение токсичных промышленных отходов до населенных пунктов и открытых водоемов, а также до объектов, используемых в культур- но-оздоровительных целях, устанавливаются с учетом конкретных местных условий, но не менее 3000 м; до сельскохозяйственных угодий и автомобильных и железных дорог общей сети – 200 м; до границ леса и лесопосадок, не предназначенных для использования в рекреационных целях – 50 м.

Обезвреживание и утилизация твердых промышленных отходов - последняя ступень очистки. Методы обезвоживания твердых отходов делятся на ликвидационные (решают са- нитарно-гигиенические задачи) и утилизационные (решают задачи экологии и экономики).

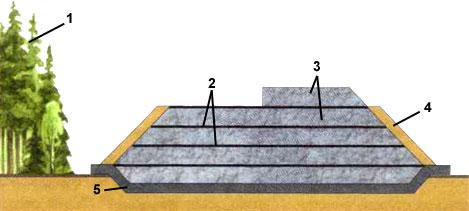

Выделяют биологические методы (разрушение органической части микроорганизмами), термические (сжигание на мусороперерабатывающих предприятиях, пиролиз), химические (гидролиз), механические (прессование с применением связующих на полигонах). Выбор метода для конкретного города зависит от местных условий и осуществляется на основе технико-экономического сравнения. Особо вредные промышленные отходы принимают на полигон в герметически упакованных металлических контейнерах и захоранивают в глубоких котлованах. Кроме технологического паспорта, с каждой партией направляются два акта: в одном подтверждается герметичность упаковки контейнера, в другом указываются название отходов, их количество и причины списания с учета. Контейнеры автокраном спускают на дно котлована. Каждый контейнер со всех сторон засыпают слоем глины (0,5 м). Сверху располагается следующий ряд контейнеров. Размеры котлованов по низу 10х4 м, по верху - 18x12 м, глубина - 4 м в глине, сверху они также засыпаются слоем глины. Разрез полигона для захоронения твердых отходов показан на рис. 6.13.

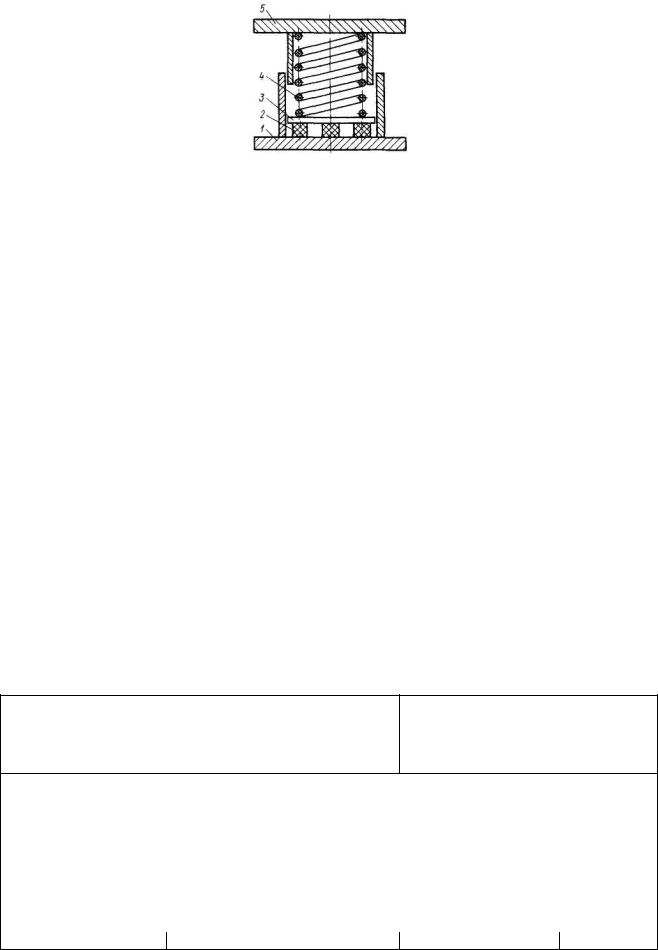

Рис. 6.13. Разрез полигона для твердых отходов: 1 – лесозащитная полоса; 2 – промежуточный изолирующий слой; 3 – твердые отходы; 4 – укрывающий наружный слой растительного грунта; 5 – естественное или искусственное водоупорное основание (по М.И. Алексееву, Е.М. Протасовскому, 1990)

Большая часть твердых промышленных отходов токсична, поэтому захоранивать их нужно в толще водонепроницаемой глины или в техногенных пустотах шахт (рис.6.14). Например, широко распространен так называемый шведский способ размещения токсичных отходов в техногенных пустотах отработанных шахт, после извлечения из них угля. Шведский способ захоронения токсичных промышленных отходов применим и для захоронения ядови-

169

тых и радиоактивных отходов в специальных контейнерах. Вредные материалы помещаются в специальные контейнера - барабаны, а затем в бетонные кубы. После чего эти бетонные кубы помещаются в подземные пещеры или технологические пустоты шахт.

Рис. 6.14. Шведский способ захоронения токсичных промышленных отходов.

170

4. Конструирование безопасных аппаратов химических производств

4.1. Назначение и характеристика химических аппаратов

Аппараты химических и нефтехимических производств предназначены для ведения в них технологических процессов (химических реакций, теплообмена с изменением или без изменения агрегатного состояния веществ, кристаллизации, растворения, выпарки, адсорбции, абсорбции, ректификации, сепарации, фильтрации и т. д.), а также для хранения или перемещения различных химических веществ.

Содержащиеся и перерабатываемые в аппаратах вещества характеризуются различной химической активностью по отношению к применяемым для этих аппаратов конструкционным материалам и различной степенью воздействия на обслуживающий персонал. Широко применяют химические вещества, обладающие едкими, пожароили взрывоопасными свойствами. Химико-технологические процессы в аппаратах осуществляются при различных, свойственных каждому отдельному процессу технологических параметрах (от глубокого разрежения до избыточного давления в несколько сот МПа, при рабочих температурах от –

254до +900 °С).

Внастоящее время для ведения химико-технологических процессов применяют преимущественно стальные сварные аппараты, изготовленные в соответствии с требованиями ОСТ 26-291–79 [20]. Аппараты, работающие под избыточным давлением более 0,07 МПа (без учета гидростатического давления), кроме указанного стандарта должны соответствовать требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением [26].

Стальные сварные аппараты в зависимости от содержащихся в них веществ и их рабочих параметров в целях определения методов и объема контрольных операций для сварных соединений подразделяются на пять групп согласно табл. 4.1. Методы и объем контрольных операций для сварных соединений приведены в ОСТ 26-291–79.

Таблица 4.1. Характеристика химических аппаратов, ОСТ 26-291–79 [20]

Группа аппа- |

Назначение |

ап- |

Избыточное давление р, МПа |

Температура t, °C |

||||

ратов |

парата |

|

min |

max |

min |

max |

||

|

Для взрывоопас- |

|

|

|

|

|||

|

ных |

веществ |

и |

|

|

|

|

|

|

вредных веществ |

|

|

|

Не ограниче- |

|||

1 |

1-го и 2-го клас- |

0,07 |

16,0 |

–70* |

||||

на |

||||||||

|

сов |

опасности |

|

|

|

|||

|

|

|

|

|

||||

|

согласно ГОСТ |

|

|

|

|

|||

|

12.1.007–76* |

|

|

|

|

|

||

171

Продолжение табл. 4.1 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

Группа аппа- |

Назначение |

аппа- |

Избыточное давление р, МПа |

Температура t, °C |

|||||

ратов |

рата |

|

|

|

min |

max |

min |

max |

|

2 |

|

|

|

|

|

4,0 |

16,0 |

–70* |

–40 |

|

Для веществ, ко- |

5,0 |

–40 |

+200 |

|||||

|

|

2,5 |

|

+200 |

+400 |

||||

|

|

торые |

не |

преду- |

0,07 |

4,0 |

–70 * |

–40 |

|

3 |

|

смотрены в |

аппа- |

0,07 |

5,0 |

–40 |

–20 |

||

|

ратах 1-й группы |

1,60 |

5,0 |

–20 |

+200 |

||||

|

|

||||||||

|

|

|

|

|

|

0,07 |

2,5 |

+200 |

+400 |

4 |

|

|

|

|

|

0,07 |

1,6 |

–20 |

+200 |

|

|

Для взрыво- и по- |

|

|

|

|

|||

|

|

жароопасных |

ве- |

|

|

|

|

||

|

5а |

ществ |

и вредных |

|

|

|

|

||

|

веществ 1, 2 и 3-го |

|

|

|

|

||||

|

|

классов опасности |

|

|

|

|

|||

|

|

согласно |

ГОСТ |

|

|

|

|

||

5 |

|

12.1.007–76* |

|

Остаточное |

0,07 |

−70* |

He ограниче- |

||

|

Для взрыво- и по- |

650 Па |

на |

||||||

|

|

|

|

||||||

|

|

жаробезопасных |

|

|

|

|

|||

|

|

веществ и вредных |

|

|

|

|

|||

|

5б |

веществ 4-го клас- |

|

|

|

|

|||

|

|

са опасности |

со- |

|

|

|

|

||

|

|

гласно |

|

ГОСТ |

|

|

|

|

|

|

|

12.1.007–76* |

|

|

|

|

|

||

Примечание. К аппаратам 5-й группы следует относить также и аппараты вместимостью до 0,025 м3 при выполнении условия pV < 0,02, где р – давление в МПа; V – вместимость в м3.

* − Для аппаратов, выполняемых из сталей аустенитного класса, допускается более низкая рабочая температура, при которой ударная вязкость а11 > 0,3 мДж/м2.

4.2. Классификация опасных и вредных производственных факторов

Опасные и вредные производственные факторы классифицируют согласно ГОСТ 12.0.003–74* и подразделяют на физические, химические, биологические и психофизиологические.

При работе аппаратов в условиях химических и нефтехимических производств следует учитывать возможность возникновения следующих опасных и вредных производственных факторов:

1.Физические опасные и вредные производственные факторы: наличие подвижных частей аппаратов, повышенная загазованность и запыленность воздуха рабочей зоны, повышенная или пониженная температура поверхностей аппаратов и воздуха рабочей зоны, повышенные уровни звукового давления, вибрации, ультразвука, статического электричества, повышенное напряжение в электрической цепи, повышенная или пониженная влажность, подвижность и ионизация воздуха, острые кромки оборудования, расположение рабочих мест на значительной высоте.

2.Химические опасные и вредные производственные факторы в зависимости от воздействия на организм подразделяются на токсические, раздражающие, канцерогенные (вызывающие образование злокачественных опухолей), мутагенные (воздействующие на генетический аппарат клетки); они могут проникать в организм человека через органы дыхания, желудочно-кишечный тракт, кожные покровы и слизистые оболочки.

3.Биологические опасные и вредные производственные факторы: бактерии, вирусы и продукты их жизнедеятельности.

4.Психофизиологические опасные и вредные производственные факторы: физические

172

и нервно-психические перегрузки.

При определении наличия тех или иных опасных и вредных производственных факторов следует учитывать, что один и тот же фактор по природе своего действия может относиться одновременно к различным вышеперечисленным группам.

4.3. Требования к конструкционным материалам

Специфические условия работы химических аппаратов, характеризуемые диапазоном давлений от глубокого разрежения (вакуума) до избыточных давлений порядка 250 МПа и выше, большим интервалом рабочих температур (от –254 до +1000 °С и выше) при агрессивном воздействии среды, предъявляют высокие требования к выбору конструкционных материалов проектируемой аппаратуры.

Наряду с обычными требованиями высокой коррозионной стойкости в определенных агрессивных средах к конструкционным материалам, применяемым в химическом аппаратостроении, одновременно предъявляют также требования высокой механической прочности, жаростойкости и жаропрочности, сохранения удовлетворительных пластических свойств при высоких и низких температурах, устойчивости при знакопеременных или повторных нагрузках (циклической прочности), малой склонности к старению и др.

В расчетах на прочность химической аппаратуры конструктору приходится учитывать общую равномерную по поверхности коррозию металлов и сплавов, для чего необходимо знать проницаемость материала (в мм в год) при заданных рабочих условиях агрессивной среды (концентрация, температура, давление). В ряде случаев при конструировании химической аппаратуры необходимо учитывать также и другие виды коррозионного разрушения материалов. Например, в химических аппаратах, выполненных из кислотостойкой стали и находящихся под постоянным повышенным давлением, при совместном действии коррозионной среды и растягивающих напряжений в ряде случаев наблюдается коррозионное растрескивание металла. Этого не происходит при наличии в металле напряжений сжатия. Кроме того, коррозионное растрескивание происходит в небольшом количестве агрессивных сред и зависит от давления и температуры. Известно, что ускоренное растрескивание аппаратуры из кислотостойких хромоникелевых сталей с содержанием хрома около 18 % и никеля около 8 %, находящейся под постоянно действующей нагрузкой, имеет место в растворах NaCl, MgCl2, ZnCl2, LiCl, H2S, морской воде [33]. Латуни обнаруживают склонность к коррозионному растрескиванию в среде аммиака [33].

Для химической аппаратуры преимущественно применяют конструкционные материалы, стойкие и весьма стойкие в агрессивных средах. Материалы пониженной стойкости применяют в исключительных случаях, когда обоснована целесообразность использования их вместо стойких, но более дорогих и дефицитных материалов. Данные по коррозионной стойкости металлов и сплавов и химической стойкости неметаллических материалов в различных агрессивных средах приведены в специальной справочной литературе [13, 32, 33] и в других источниках, которыми рекомендуется пользоваться при конструировании химической аппаратуры. При отсутствии литературных данных характеристики коррозионной стойкости применяемых для проектируемой аппаратуры конструкционных материалов должны быть получены в результате проведения специальных исследований.

При выборе материалов для аппаратов, работающих под давлением при низких и высоких температурах, необходимо учитывать, что механические свойства материалов существенно изменяются в зависимости от температуры. Как правило, прочностные свойства металлов и сплавов повышаются при низких температурах и понижаются при высоких.

При статическом приложении нагрузки важными характеристиками для оценки прочности материала являются предел текучести σт (или условный предел текучести σ0,2) и предел прочности σв. Упругие свойства металлов характеризуются значениями модуля нор-

мальной упругости Е и коэффициентом Пуассона µ. Указанные характеристики являются основными при расчетах на прочность деталей аппаратуры, работающей под давлением при

173

низких (от –254 до –40 °С), средних (от –40 до +200 °С и высоких (выше +200 °С) температурах.

Для работы при низких температурах по нормам Ростехнадзора [31] следует выбирать металлы, у которых порог хладоломкости лежит ниже заданной рабочей температуры. Однако в химической промышленности на протяжении многих лет безаварийно эксплуатируют при рабочих температурах до –40 °С большое количество аппаратов, трубопроводов, арматуры, насосов и другого оборудования, изготовленных из углеродистой стали обыкновенного качества и из серого и ковкого чугуна, т. е. из материалов, имеющих ударную вязкость при указанной температуре менее 0,2 МДж/м2. Поэтому при выборе металла для работы при низких температурах следует исходить не только из величины ударной вязкости, но также учитывать величину и характер приложенной нагрузки (статическая, динамическая, пульсирующая), наличие и характер концентраторов напряжений и чувствительность металла к надрезам, начальные напряжения в конструкции, способ охлаждения металла (за счет содержащегося в аппарате хладоносителя или за счет окружающей среды).

При статическом приложении нагрузки в ряде случаев допускается изготовление аппаратов из металлов, приобретающих хрупкость при пониженных рабочих температурах, но не имеющих дефектов, нарушающих однородность структуры и способствующих концентрации напряжений. Технология изготовления аппаратов из таких материалов должна исключать возможность возникновения высоких начальных напряжений в конструкции. К таким аппаратам можно отнести свободно опирающиеся емкости для жидких и газообразных продуктов, содержащихся в них под небольшим избыточным давлением, металлоконструкции неответственного назначения и др.

При динамическом приложении нагрузки кроме указанных выше характеристик необходимо учитывать также и величину ударной вязкости. Для многих углеродистых и легированных сталей ударная вязкость при низких температурах (обычно ниже –40 °С) резко понижается, что исключает применение этих материалов в таких условиях. Ударная вязкость для большинства цветных металлов и сплавов (меди и ее сплавов, алюминия и его сплавов, никеля и его сплавов), а также хромоникелевых сталей аустенитного класса при низких температурах, как правило, уменьшается незначительно, и пластические свойства этих материалов сохраняются на достаточно высоком уровне, что и позволяет применять их при рабочих температурах до –254 °С.

Для оборудования, подверженного ударным и пульсирующим нагрузкам и предназначенного для работы при низких температурах, следует применять металлы и сплавы с ударной вязкостью не ниже 0,2 МДж/м2 при рабочих температурах. Для деталей, имеющих концентраторы напряжений (болты, шпильки), рекомендуются материалы, у которых при рабочей температуре ударная вязкость не менее 0,4 МДж/м2.

При высокой температуре наблюдается значительное снижение основных показателей, характеризующих прочностные свойства металлов и сплавов. Кроме того, поведение металлов под нагрузкой при высоких температурах отличается от поведения при нормальной тем-

пературе внутри производственных помещений. Предел прочности σв и предел текучести σт зависят от времени пребывания под нагрузкой и скорости нагружения, так как с повышением температуры металл из упругого состояния переходит в упругопластическое и под нагрузкой непрерывно деформируется (явление ползучести). Температуры, при которых начинается ползучесть, у разных металлов различны. Для углеродистых сталей обыкновенного качества ползучесть наступает уже при температурах выше 375 °С, для низколегированных сталей – при температурах выше 525 °С, для жаропрочных – при более высоких температурах.

С увеличением времени пребывания металла под нагрузкой характеристики прочности уменьшаются тем значительнее, чем выше температура эксплуатации оборудования. Поэтому при расчете на прочность аппаратов, работающих длительное время при высоких температурах, допускаемые напряжения определяют по отношению к условному пределу ползуче-

сти σпл или пределу длительной прочности σдл. Для химической аппаратуры допускаемая скорость ползучести принимается не выше 10−7 мм/(мм ч) (10−5 % в год), для крепежных де-

174

талей – не выше 10−9 мм/(мм ч) (10−7 % в год) [13].

Понижение механических свойств при высоких температурах обусловлено происходящими в металле структурными и фазовыми превращениями. В большинстве случаев для химической аппаратуры, предназначенной для работы при высоких температурах, применяют специальные марки жаропрочных сталей, характеризуемых достаточной механической прочностью и стабильностью структуры при высоких температурах. Наряду с жаропрочностью эти металлы должны обладать также и жаростойкостью, т. е. способностью противостоять коррозионному воздействию среды в условиях длительной работы при высоких температурах. При непрерывном процессе окалинообразования рабочее сечение металла уменьшается, что приводит к повышению рабочего напряжения и ухудшению условий безопасной эксплуатации оборудования.

Некоторые детали химической аппаратуры (пружины, болты, шпильки и др.) вследствие повышения пластичности металла. При высоких температурах работают в условиях постепенного снижения напряжений, вызванных первоначально приложенной нагрузкой (затягом), при сохранении геометрических размеров (явление релаксации напряжений). Такие детали следует рассчитывать на предварительную нагрузку (затяг), обеспечивающую на заданный период времени остаточную нагрузку, необходимую для нормальной работы конструкции.

В химическом аппаратостроении основным способом выполнения металлических неразъемных соединений является сварка, а в ряде случаев пайка. Хорошая свариваемость металлов является одним из основных и необходимых условий, определяющих пригодность материала для безопасной эксплуатации конструкции аппарата.

Таким образом, при конструировании химической аппаратуры, отвечающей требованиям безопасной эксплуатации, к конструкционным материалам должны предъявляться следующие основные требования:

1)достаточная общая химическая и коррозионная стойкость материала в агрессивной среде с заданными концентрацией, температурой и давлением, при которых осуществляется технологический процесс, а также стойкость против других возможных видов коррозионного разрушения (межкристаллитная коррозия, электрохимическая коррозия сопряженных металлов в электролитах, коррозия под напряжением и др.);

2)достаточная механическая прочность при заданных давлениях и температуре технологического процесса с учетом специфических требований, предъявляемых при испытании аппаратов (на прочность, герметичность и т. п.) и при эксплуатации (воздействие на аппараты различного рода дополнительных нагрузок: ветровой, прогиба от собственного веса и т.

д.);

3)наилучшая способность материала свариваться с обеспечением высоких механических свойств сварных соединений и коррозионной стойкости их в агрессивной среде.

Для изготовления сварной стальной химической аппаратуры применяются следующие стали в виде полуфабрикатов, удовлетворяющих вышеуказанным общим требованиям, предъявляемым к конструкционным материалам:

сталь углеродистая обыкновенного качества согласно ГОСТ 380–71*, поставляемая в виде листового, сортового и фасонного проката, труб, поковок и т. д., преимущественно группы В [поставляется по механическим свойствам и химическому составу, по степени раскисления – спокойная (сп), полуспокойная (пс), реже – кипящая (кп), по требованиям от второй до шестой категорий];

сталь качественная углеродистая конструкционная, поставляемая в виде листового проката согласно ГОСТ 5520–79* и в виде сортового проката и труб согласно ГОСТ 1050– 74**;

сталь низколегированная (с содержанием легированных элементов до 2,5 %), поставляемая в виде листового проката согласно ГОСТ 5520–79* и ГОСТ 19282–73*, сортового и фасонного проката, труб и поковок согласно ГОСТ 19281–73*;

сталь легированная конструкционная (с содержанием легирующих элементов до 10 %),

175

поставляемая в виде сортового проката, труб и поковок согласно ГОСТ 4543–71*; сталь теплоустойчивая согласно ГОСТ 20072–74*, поставляемая в виде листового и

сортового проката и труб; стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропроч-

ные согласно ГОСТ 5632–72*, поставляемые в виде листового проката, труб и поковок; стали и сплавы с особыми свойствами, поставляемые в виде листового и сортового

проката и труб по специальным ТУ; стали двухслойные, поставляемые в виде листового проката согласно ГОСТ 10885–85 и

специальным ТУ с основным слоем из углеродистых, низколегированных и легированных сталей и плакирующим слоем из коррозионно-стойких материалов;

отливки из конструкционной, нелегированной и легированной сталей, поставляемые согласно ГОСТ 977–75*;

отливки из высоколегированных сталей, поставляемые согласно ГОСТ 2176–77* и специальным ТУ.

Кипящая углеродистая сталь не должна применяться в аппаратах, предназначенных для сжиженных газов, соприкасающихся со взрыво- и огнеопасными средами, средами высокой токсичности и средами, вызывающими коррозионное растрескивание металла.

Применение указанных марок на другие рабочие параметры, а также других материалов допускается только на основании заключения головного отраслевого института и разрешения соответствующего министерства.

Стали имеют следующее обозначение:

1)углеродистые обыкновенного качества – последовательно указываются группа, марка стали, степень раскисления и категория требований, например ВСтЗспЗ;

2)качественные, углеродистые конструкционные – обозначают двумя цифрами, показывающими среднее содержание углерода в сотых долях процента, например 20 (для обозначения котельных марок в конце ставится буква К, например 20К);

3)легированные – обозначают комплексом цифр и букв, причем первые две цифры указывают содержание углерода в сотых долях процента (отсутствие цифр означает, что среднее содержание углерода составляет около 0,01 %), затем последовательно идут буквы, означающие наличие в стали того или иного легирующего элемента, за каждой из букв одной или двумя цифрами указывается примерное содержание данного элемента в процентах (отсутствие цифр означает, что содержание данного элемента не превышает 1,5 %).

Буквенные обозначения в марках стали: Г – марганец, С – кремний, X – хром, Н – никель, М – молибден, В – вольфрам, Ф – ванадий, Т – титан, Д – медь, Ю – алюминий, Б – ниобий, Р – бор, А – азот (в конце обозначения не ставятся). Наличие в конце обозначения буквы А означает высококачественную сталь, а цифры III (через дефис) – особо высококачественную.

4.4. Обеспечение пожаро- и взрывобезопасности 4.4.1. Общие правила соблюдения пожаро- и взрывобезопасности

Для предупреждения взрыва необходимо исключить одновременное действие двух факторов: образования взрывоопасной среды и возникновения источника инициирования взрыва. При этом следует рассматривать возможность возникновения взрывоопасных условий как внутри оборудования, так и в окружающей аппараты среде.

Предупреждение возможности взрыва внутри аппаратов достигается путем поддер-

жания рабочей среды вне области концентрационных и температурных пределов воспламенения. В этих же целях применяют ингибирующие и флегматизирующие вещества. Например, для транспортирования путем передавливания легковоспламеняющихся, а также горю-

чих жидкостей, нагретых до температуры выше20 °C, необходимо применять инертный газ

[22].

Источниками инициирования взрыва могут быть искрение, возникающее вследствие

176

неправильного выбора электрооборудования или образования высоких потенциалов статического электричества, нагрев рабочей среды выше температуры самовоспламенения, тепловые проявления химических реакций, применение материалов, дающих искру при coyдарении.

Для устранения источников инициирования взрывов следует использовать электрооборудо-

вание с элементами защиты и средства защиты от статического электричества [23], применять коррозионно-стойкие материалы, не искрящие при соударении [34], ограничивать нагрев аппаратов температурами, указанными в табл. 4.2.

Таблица 4.2. Предельная температура нагрева наружных частей аппаратов и приводов, устанавливаемых во взрывоопасных зонах

Группа взрывоопасной смеси |

Предельная температура нагрева, °С |

Т1 |

450 |

Tl; T2 |

300 |

Т1–ТЗ |

200 |

Tl–T4 |

135 |

Tl–T5 |

100 |

Т1– Т6 |

85 |

Взрывозащита аппаратов обеспечивается установкой предохранительных устройств, а также применением взрывных клапанов [11] и автоматических систем подавления взрывов [8]. В экономически обоснованных случаях аппараты рассчитывают на давление, превышающее максимальное давление взрыва.

Пожарную опасность веществ и материалов оценивают в целях получения исходных данных для классификации производств по степени пожарной опасности и разработки противопожарных мероприятий.

К газам относят вещества, давление насыщенного пара которых при температуре 50 °С составляет не менее 0,3 МПа, к жидкостям – вещества с температурой плавления не более 50 °С, к твердым веществам – вещества с температурой плавления, превышающей 50 °С.

4.4.2. Классификация помещений и зданий по взрывопожарной

ипожарной опасности

Взависимости от физико-химических свойств применяемых веществ и характера технологического процесса помещения и здания подразделяются по взрывопожарной и пожарной опасности на категории А, Б, В, Г и Д (табл. 4.3).

Таблица 4.3. Категории помещений по взрывопожарной и пожарной опасности (согласно ОНТП 24–86)

Категория помеще- |

Характеристика веществ и материалов, находящихся (обращающихся) |

|

|

ния |

в помещении |

|

|

Горючие газы, легковоспламеняющиеся жидкости с температурой вспышки |

|

|

не более 28 °С в таком количестве, что могут образовывать взрывоопасные |

А |

(взрывопожароопас- |

парогазовоздушные смеси, при воспламенении которых развивается рас- |

четное избыточное давление взрыва в помещении, превышающее 5 кПа. |

||

ная) |

Вещества и материалы, способные взрываться и гореть при взаимодействии |

|

|

|

|

|

|

с водой, кислородом воздуха или друг с другом, в таком количестве, что |

|

|

расчетное избыточное давление взрыва в помещении превышает 5 кПа. |

|

|

Горючие пыли или волокна, легковоспламеняющиеся жидкости с темпера- |

Б |

(взрывопожароопас- |

турой вспышки более 28 °С, горючие жидкости в таком количестве, что мо- |

гут образовывать взрывоопасные пылевоздушные или паровоздушные сме- |

||

ная) |

си, при воспламенении которых развивается расчетное избыточное давле- |

|

|

|

|

|

|

ние взрыва в помещении, превышающее 5 кПа |

177

Продолжение табл. 4.3

Категория по- |

Характеристика веществ и материалов, находящихся (обращающихся) в |

|

мещения |

помещении |

|

|

Горючие и трудногорючие жидкости, твердые горючие и трудно горючие ве- |

|

В (пожароопас- |

щества и материалы (в том числе пыли и волокна), способные при взаимодей- |

|

ная) |

ствии с водой, кислородом воздуха или друг с другом только гореть, при усло- |

|

вии, что помещения, в которых они имеются в наличии или обращаются, не от- |

||

|

||

|

носятся к категориям А и Б. |

|

|

Негорючие вещества и материалы в горячем, раскаленном или расплавленном |

|

Г |

состоянии, процесс обработки которых сопровождается выделением лучистого |

|

тепла, искр и пламени; горючие газы, жидкости и твердые вещества, которые |

||

|

||

|

сжигаются или утилизируются в качестве топлива. |

|

|

Негорючие вещества и материалы в холодном состоянии. Допускается отно- |

|

|

сить к категории Д помещения, в которых находятся горючие жидкости в сис- |

|

Д |

темах смазки, охлаждения и гидропривода оборудования в количестве не более |

|

|

60 кг в единице оборудования при давлении не более 0,2 МПа, кабельные элек- |

|

|

тропроводки к оборудованию, отдельные предметы мебели на рабочих местах. |

Согласно СНиП 2.09.02–85, категории помещений и зданий устанавливаются в технологической части проекта в соответствии с общесоюзными нормами технологического проектирования (ОНТП 24–86) «Определение категорий помещений и зданий по взрывопожарной и пожарной опасности». При наличии ведомственных норм технологического проектирования или специальных перечней взрывопожароопасных и пожароопасных помещений, разработанных с учетом специфической опасности конкретных производств, категории зданий и помещений определяют по этим нормам и перечням.

Ниже приведены условия, которые должны выполняться при классификации зданий по взрывопожарной и пожарной опасности.

1.Здание относится к категории А, если в нем суммарная площадь помещений категории А превышает 5 % площади всех помещений или 200 м2. Допускается не относить здание

ккатегории А, если суммарная площадь помещений категории А в здании не превышает 25 % площади всех размещенных в нем помещений (но не более 1000 м2) и эти помещения оборудованы установками автоматического пожаротушения.

2.Здание относится к категории Б, если одновременно выполнены два условия: а) зда-

ние не относится к категории А; б) суммарная площадь помещений категорий А и Б превышает 5 % суммарной площади всех помещений или 200 м2. Допускается не относить здание к

категории Б, если суммарная площадь помещений категорий А и Б не превышает 25 % суммарной площади всех размещенных в здании помещений (но не более 1000 м2) и эти помещения оборудованы установками автоматического пожаротушения.

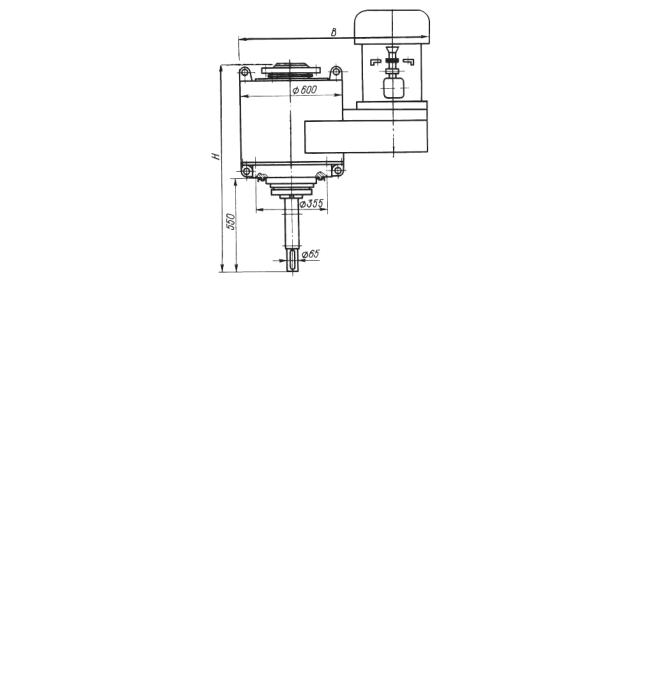

3.Здание относится к категории В, если одновременно выполнены два условия: а) здание не относится к категориям Аи Б; б) суммарная площадь помещений категорий А, Б и В превышает 5 % (10 %, если в здании отсутствуют помещения категорий А и Б) суммарной площади всех помещений. Допускается не относить здание к категории В, если суммарная