- •1.4.1. Процеживание

- •1.4.2. Отстаивание

- •4.3. Фильтрование

- •1.5.1.1. Электрокоагуляция

- •Усреднители

- •Песколовки

- •1.5.2. Флотация

- •1.5.2.1. Флотация с выделением воздуха из раствора

- •1.5.2.2. Флотация с механическим диспергированием воздуха

- •Необходимое число флотационных камер определяется из соотношения

- •1.5.2.3. Флотация с подачей воздуха через пористые материалы

- •1.5.2.4. Электрофлотация

- •1.5.2.5. Биологическая и химическая флотация

- •1.5.3. Сорбция

- •1.5.4. Экстракция

- •Таблица 1.3

- •1.5.6. Мембранные процессы

- •Таблица 1.4

- •Расход реагентов для нейтрализации 100 % кислот и щелочей

- •Расход реагентов, требуемых для удаления металлов

- •Реагенты

- •Вода

- •Известь

- •Осадок

- •Рис. 1.50. Нейтрализатор дымовых вод щелочными газами

- •Продукция

- •Производство

- •Асбест

- •Вода

- •В атмосферу

- •Выпуск отработанного воздуха

- •Рис. 1.56. Контактные аппараты для озонирования:

- •Осадок

- •Сточная

- •NaHSO2

- •Азота диоксид (газ)

- •Углерода оксид (газ)

- •Циклогексан (пары)

- •3. Переработка отходов производства и потребления

- •3.2. Способы утилизации промышленных отходов

- •3.3. Отходы потребления

- •3.4. Методы утилизации отходов производства и потребления

- •3.5. Переработка твердых бытовых отходов компостированием

- •СПИСОК ЛИТЕРАТУРЫ

- •Приемный корпус

|

Таблица 1.4 |

Процесс |

dч, MKM |

Обратный осмос |

0,0001÷0,001 |

Ультрафильтрация |

0,001÷0,02 |

Макрофильтрация (гиперфильтрация) |

0,02÷10 |

Таким образом, от обычной фильтрации такие процессы отличаются отделением частиц меньших размеров. Давление, необходимое для проведения процесса обратного осмоса (6÷10

МПа), значительно больше, чем для процесса ультрафильтрации (0,1÷0,5 МПа). Достоинства метода:

1.Отсутствие фазовых переходов при отделении примесей, что позволяет вести процесс при небольшом расходе энергии.

2.Возможность поведения процессов при комнатных температурах без применения или

снебольшими добавками химических реагентов.

3.Простота конструкции аппаратуры.

Недостатки:

1.Возникновение явления концентрационной поляризации, которое заключается в росте концентрации растворенного вещества у поверхности мембраны. Это приводит к уменьшению производительности установки, степени разделения компонентов и срока службы мембран.

2.Проведение процесса при повышенных давлениях, что вызывает необходимость применения специальных уплотнений для аппаратуры.

Эффективность процесса зависит от свойств применяемых мембран. Они должны обладать следующими достоинствами:

1)высокой разделяющей способностью (селективностью);

2)большой удельной производительностью (проницаемостью);

3)устойчивостью к действию среды;

4)постоянством характеристик в процессе эксплуатации;

5)достаточной механической прочностью;

6)низкой стоимостью.

Селективность процесса разделения определяют по формуле

ϕ = (С0ф−С 0) С |

|

|

|

С |

|

|

|

100 |

= |

1− |

ф |

|

100, |

||

С0 |

|||||||

|

|

|

|

|

|

где С0 – концентрация растворенного вещества в исходной воде; Сф – концентрация растворенного вещества в фильтрате.

Проницаемость определяется количеством фильтрата, получаемого в единицу времени с

единицы рабочей поверхности |

|

Uф = Kl (∆p − ∆p0 ), |

(1.28) |

где р – разность давлений воды до и после мембраны; р0 – разность осмотических давлений; Кl – коэффициент пропорциональности, зависящий от проницаемости мембран.

Из выражения (1.28) видно, что скорость обратного осмоса прямо пропорциональна эффективному давлению (разности между приложенным давлением и осмотическим). Эффективное давление значительно превосходит осмотическое. Осмотическое давление для растворов некоторых солей с концентрацией 1000 мг/л (табл. 1.5).

|

|

|

|

|

|

Таблица 1.5 |

|

|

|

|

|

|

|

|

|

Соль |

NaCl |

Na2SO4 |

MgSO4 |

CaCl2 |

NHCO3 |

|

MgCl2 |

Осмотическое |

79 |

42 |

25 |

58 |

89 |

|

67 |

давление, кПа |

|

||||||

|

|

|

|

|

|

|

|

73

В процессе очистки сточных вод некоторое количество растворенного вещества проходит через мембрану вместе с водой. Для мембран с высоким эффектом разделения этот проскок практически не зависит от давления и может быть определен по зависимости (К2 – константа для мембран, зависит от ее конструктивных особенностей)

S = K2 ф(C0 −C ),

здесь S – проскок растворенного вещества через 1 м2 мембраны, кг/сут.

Из данной формулы следует: чем выше концентрация загрязнения в исходной сточной воде, тем выше интенсивность проникновения веществ через мембрану. Существует несколько вариантов обратного осмоса.

По одному из них мембраны собирают воду, которая в поверхностном слое не обладает растворяющей способностью. Если толщина слоя адсорбированных молекул воды составляет половину или более половины диаметра пор мембран, то под давлением через поры будет проходить только чистая вода, несмотря на то, что размер многих ионов меньше, чем размер молекул воды. Прониканию таких ионов через поры препятствует возникающая у них гидратная оболочка. Размер гидратных оболочек различен у разных ионов. Если толщина адсорбированного слоя молекул воды меньше половины диаметра пор, то вместе с водой через мембрану будут проникать и растворенные вещества.

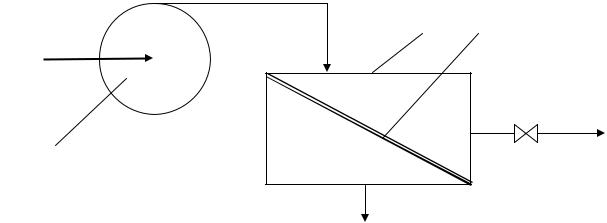

Простейшая установка обратного осмоса (рис. 1.43) состоит из насоса высокого давления и модуля, соединенных последовательно.

Сточная |

2 |

3 |

вода |

4  Концентрат

Концентрат

1

Очищенная

вода

Рис. 1.43. Схема установки обратного осмоса: 1 – насос высокого давления; 2 – модуль об-

ратного осмоса; 3 – мембрана; 4 – выпускной клапан

Для ультрафильтрации предложен другой механизм разделения. Растворенные вещества задерживаются на мембране потому, что размер их молекул больше, чем размер пор мембра-

ны (табл. 1.4).

В действительности в процессе обратного осмоса и ультрафильтрации имеют место более сложные явления.

Мембранные процессы разделения растворов, осмотическое давление которых мало, называются ультрафильтрацией. Этот метод используется при отделении сравнительно высокомолекулярных веществ, взвешенных частиц, коллоидов. Ультрафильтрация более высокопроизводительный процесс, чем обратный осмос, т.к. проницаемость мембран достигается при давлении 0,2-1,0 МПа.

Очистка сточных вод предприятий целлюлозно-бумажной, химической, нефтехимической и других отраслей промышленности гиперфильтрационными и ультрафильтрационными методами имеет ряд преимуществ перед традиционными методами очистки: невысокие

74

энергозатраты; простота; компактность установок; возможность полной автоматизации; высокая эффективность очистки; возможность повторного использования фильтрата; утилизация полученного концентрата.

Недостатком метода является необходимость проведения процесса при высоком давлении в системе.

Производительность гиперфильтрационных и ультрафильтрационных аппаратов 5÷1000 м3/сут. Основным элементом такого аппарата является мембрана, которая прочностью и низкой стоимостью. Схемы работы гиперфильтрационных и ультрафильтрационных аппаратов в зависимости от состава сточных вод, необходимой степени очистки, а также производительности аппаратов могут быть одноступенчатыми и многоступенчатыми.

Для проведения мембранных процессов применяют непористые динамические и диффузионные мембраны, представляющие собой квазимогенные гели, и пористые мембраны в виде тонких пленок, изготовленные из полимерных материалов. Наиболее распространены полимерные мембраны из ацитатцеллюлозы. Разрабатываются мембраны из полиэтилена, фторированного этиленпропиленового сополимера, политетрафторэтилена, пористого стекла, ацитобутирата целлюлозы и др.

Ацетатцеллюлозные мембраны, применяемые для обратного осмоса, имеют анизотропную структуру. Активный верхний слой ее толщиной до 0,25 мкм является слоем, в котором

происходит разделение, а нижний – крупнозернистый слой (100÷200 мкм) обеспечивает механическую прочность мембран.

Ацетатцеллюлозные мембраны устойчиво работают в интервале давлений 1÷8 МПа,

температур 0÷30 °С и рН = 3 ÷8. Для ультрафильтрации используют нитратцеллюлозные, а также полиэлектролитные мембраны. По структуре они аналогичны ацетатцеллюлозным мембранам.

Процесс мембранного разделения зависит от давления, гидродинамических условий и конструкции аппарата, природы и состава сточных вод, содержания в них примесей, а также от температуры. Увеличение концентрации раствора приводит к росту осмотического давления растворителя, повышению вязкости раствора и росту концентрационной поляризации, т.е. к снижению проницаемости и селективности.

Обратный осмос рекомендуется использовать при следующей концентрации электроли-

тов:

-< 5÷10 % – для одновалентных;

-< 10÷15 % –двухвалентных;

-< 15÷20 % – многовалентных солей.

Для уменьшения концентрационной поляризации организуют рециркуляцию раствора и турбулизацию прилегающего к мембране слоя жидкости, применяя, мешалки, вибрационные устройства и увеличивая скорость.

Природа растворенного вещества оказывает влияние на селективность. При одинаковой молекулярной массе неорганические вещества задерживаются на мембране лучше, чем органические. С повышением давления удельная производительность мембран увеличивается, т.к. растет движущая сила процесса. Однако при высоких давлениях происходит уплотнение материала мембран, что вызывает снижение проницаемости, поэтому для каждого вида мембран устанавливают максимальное рабочее давление.

С ростом температуры уменьшается вязкость и плотность раствора, что способствует росту проницаемости. При этом повышается осмотическое давление, которое уменьшает проницаемость. Кроме того, при повышении температуры начинаются усадка и стягивание пор мембраны, что тоже приводит к уменьшению проницаемости, а также к возрастанию скорости гидролиза и сокращению срока службы мембран. Ацетатцеллюлозные мембраны при температуре 50 0С разрушаются, поэтому необходимо при работе соблюдать рекомендуемый интервал температур. Конструкция аппаратов для проведения мембранных процессов должна обеспечивать большую поверхность мембран в единице объема, простоту сборки и монтажа, механическую прочность и герметичность.

75

В настоящее время применяются различные типы аппаратов для мембранных процессов, отличающиеся способом размещения и укладки мембраны:

1)с плоскокамерными фильтрующими элементами, имеющими удельную площадь поверхности мембран 60÷300 м2 на 1 м3 объема аппарата.

2)с трубчатыми фильтрующими элементами, имеющие удельную площадь поверхности

мембран 60÷300 м2 на 1 м3 объема.

3)с фильтрующими элементами рулонного или спирального типа с удельной площадью поверхности мембран до 20 000 м2 на 1 м3 объема.

4)аппараты с мембранами изготовленными из полых волокон малого диаметра (45÷200 мкм), имеющими удельную площадь поверхности до 20 000 м2 на 1 м объема; волокна из

ацетатцеллюлозы или нейлона собираются в пучки длиной 2÷3 м и располагаются в аппарате линейно или U-образно. Установки обратного осмоса состоят из большого числа элементарных модулей, которые соединяются параллельно или последовательно.

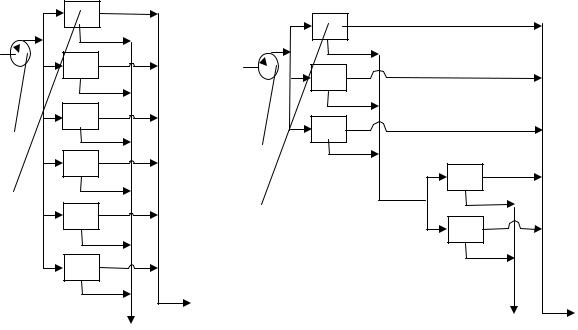

При параллельном соединении (рис. 1.44, а) все модули работают в одинаковых услови-

I

I

1 |

|

1 |

|

|

|

||

2 |

|

2 |

|

|

|

||

|

III |

III |

|

|

|

||

|

II |

II |

|

а) |

б) |

||

|

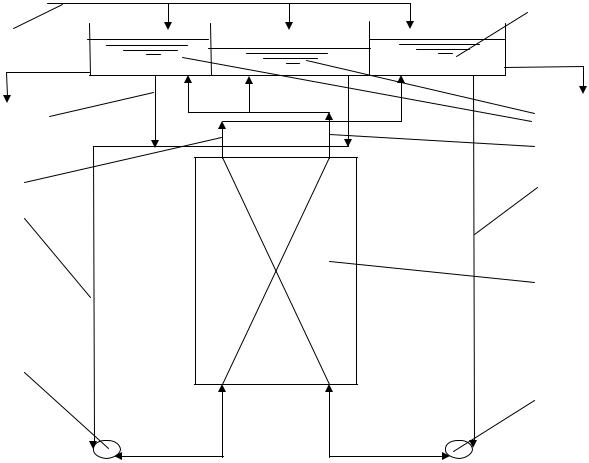

Рис. 1.44. Схемы соединения модулей обратного осмоса:

а– параллельная; б – последовательная; 1 – насос; 2 – модуль осмоса; I – подача сточной воды; II – концентрат; III – очищенная вода

ях – при одинаковом давлении и коэффициенте выхода фильтрата.

Производительность таких установок низкая. Последовательное соединение (рис. 1.44, б) модулей позволяет увеличить выход фильтрата. Раствор концентрата из первой ступени служит исходной водой для второй ступени. Промежуточного насоса не требуется, т.к. давление на выходе первой ступени незначительно отличается от давления на входе во вторую

ступень (потери напора составляют 0,2÷0,3 МПа). Такая схема для двух- и трехступенчатых установок обеспечивает коэффициент выхода фильтрата 70÷90 %.

1.5.7. Электродиализ

Электродиализ – процесс сепарации ионов солей, осуществляемый в мембранном аппарате под действием постоянного электрического тока, применяемый для опреснения высокоминерализованных сточных вод. Процесс очистки сточных вод электродиализом основан

76

на разделении ионизированных веществ под действием электродвижущей силы, создаваемой

врастворе по обе стороны мембран. Этот процесс широко используют для опреснения соленых вод. В последнее время его начали применять и для очистки промышленных сточных вод.

Процесс проводят в электродиализаторах, простейшая конструкция которых состоит из трех камер, отделенных одна от другой мембранами. В среднюю камеру заливают раствор, а

вбоковые, где расположены электроды, – чистую воду. Анионы током переносятся в анодное пространство. На аноде выделяется кислород и образуется кислота. Одновременно катионы переносятся в катодное пространство. На катоде выделяется водород и образуется щёлочь. По мере прохождения тока концентрация солей в средней камере уменьшается до тех пор, пока не станет близкой к нулю.

Впростейшем электродиализаторе имеются две мембраны. Одна из них – анионообменная – пропускает в анодную зону анионы. Другая мембрана – катионообменная – расположена со стороны катода и пропускает катионы в катодное пространство. Обычно электролизеры

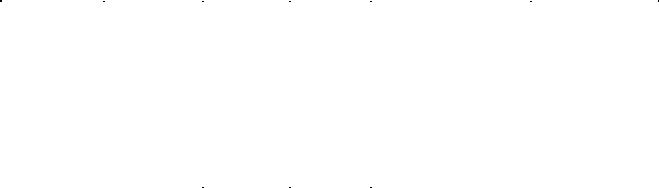

для очистки воды делают многокамерными: 100÷200 камер с чередующимися катионо- и анионопроницаемыми мембранами. Электроды помещают в крайних камерах. В многокамерных аппаратах достигается наибольший выход по току. Электродиализатор (рис. 1.45) разделён чередующимися катионитовыми и анионитовыми мембранами, образующими концентрирующие (рассольные) и обессоливающие (дилюатные) камеры.

Под воздействием постоянного тока катионы, двигаясь к катоду («–»), проникают через катионитовые мембраны, но задерживаются анионитовыми, а анионы, двигаясь в направлении анода («+»), проходят через анионитовые мембраны, но задерживаются катионитовыми. В результате этого из одного ряда камер (например, четных) ионы обоих знаков выводятся в смежный ряд камер.

Мембраны для электродиализатора изготовляют в виде гибких листов прямоугольной формы или рулонов из термопластичного полимерного связующего и порошка ионообменных смол (табл. 1.6).

|

|

|

|

|

|

Таблица 1.6 |

Марка |

Толщина, мм |

Ионооб- |

Селектив- |

Электрическое сопро- |

Прочность на |

|

|

|

менная ем- |

ность в 0,1 |

тивление на 1 м пло- |

разрыв, МПа |

|

|

|

кость, мг- |

% раство- |

щади поверхности |

|

|

|

|

экв/г |

ре NaCl |

мембраны, Ом |

|

|

|

|

|

|

|

|

|

|

|

|

|

удельное |

поверхно- |

|

|

|

|

|

|

стное |

|

|

|

Анионитовые мембраны |

|

|

||

|

|

|

|

|

|

|

МА40 |

0,5-0,7 |

3-4,4 |

0,94 |

200-250 |

12-17 |

12-13 |

МА-100 |

0,3 |

2-2,3 |

0,97 |

150-180 |

3,5-6 |

12-14 |

А4 |

0,6 |

3,5 |

0,93 |

– |

– |

– |

РМА |

0,1 |

5 |

0,96 |

104 |

1 |

8 |

|

|

Катионитовые мембраны |

|

|

||

МК40 |

0,4-0,7 |

2,3-2,5 |

0,96 |

180-203 |

9,8-16,2 |

12-15 |

МК-100 |

0,3 |

2,5-2,8 |

0,97 |

120-150 |

2,4-5 |

12-15 |

К-2 |

0,6-0,7 |

2 |

0,96 |

– |

– |

– |

РМК-10 |

0,3 |

1,9 |

0,86 |

208 |

6,3 |

13 |

77

|

|

|

|

|

|

2 |

|

|

|

|

А |

|

|

|

К |

А |

К |

К |

А |

|

|

|

|||||

1 |

Na+ |

|

|

|

|

Na+ |

OH- |

Na+ |

Na+ |

Na+ |

Na+ |

Na+ |

H+ |

78 |

|

|

|

|

|

|

Cl- |

Cl- |

Cl- |

Cl- |

Cl- |

Cl- |

Cl- |

OH- |

H+ |

5

+

3

4

Рис. 1.45. Схема процесса электродиализа: А – анионитовые мембраны, К – катионитовые мембраны;

1 – выход газообразного водорода; 2 – подача сточной воды; 3 – выход газообразного кислорода; 4 – выпуск обессоленной воды; 5 – выпуск концентрированного рассола

Электродиализные аппараты бывают двух типов: прокладочные и лабиринтные. Электродиализаторы прокладочного типа (ЭДУ-50, ЭХО-М-5000х200, «Родник-3») имеют гори-

зонтальную ось электрического поля; их пропускная способность 2÷20 м3/ч. Электродиализаторы лабиринтного типа (Э-400М, ЭДУ-2, ЭДУ-1000, АЭ-25) имеют вертикальную ось

электрического поля; их пропускная способность 1÷25 м3/ч. Оптимальная область примене-

ния электродиализаторов - для сточных вод с концентрацией солей 3÷8 г/л. Во всех конструкциях электродиализаторов в основном применяют электроды, изготовленные из платинированного титана. Для эффективной работы аппаратов большое значение имеет промывка электродных камер, что предохраняет крайние мембраны от разрушения продуктами электролиза.

Технологические схемы электродиализных установок (ЭДУ) состоят из следующих узлов: 1) аппаратов предварительной подготовки исходной воды; 2) собственно электродиализ ной установки; 3) кислотного хозяйства и системы сжатого воздуха; 4)фильтров, загруженных активированным углем БАУ или АГ-3, и бактерицидных установок. Технологические схемы бывают следующих типов – прямоточные, циркуляционные порционные, циркуляционные непрерывного действия.

Прямоточные ЭДУ, в которых сточная вода последовательно или параллельно проходит через аппараты установки и солесодержание воды снижается от исходного до заданного за один проход.

Циркуляционные (порционные) ЭДУ, в которых определенный объем частично обессоленной воды из бака дилюата перекачивается через мембранный электродиализный аппарат обратно в бак до тех пор, пока не будет достигнута необходимая степень обессоливания.

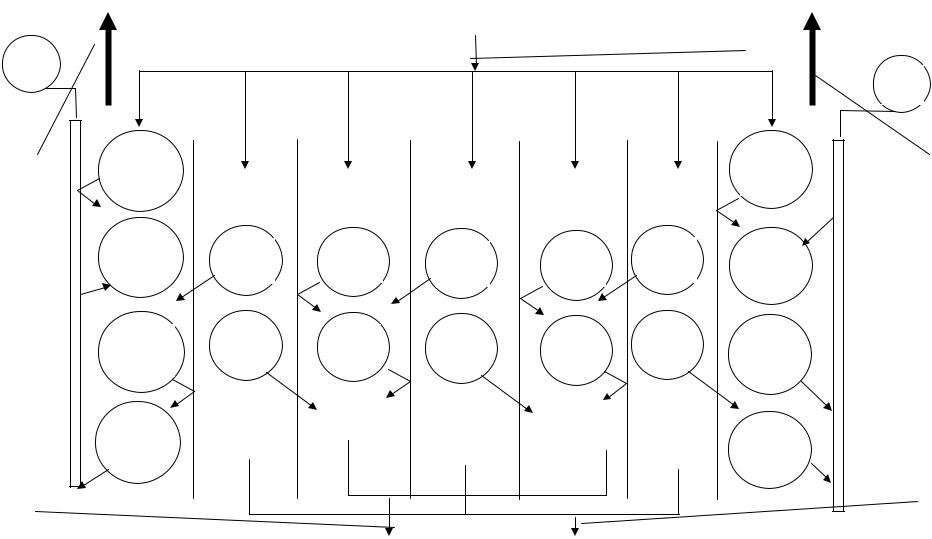

Циркуляционные ЭДУ непрерывного действия (рис. 1.46), в которых часть сточной воды непрерывно смешивается с частью не полностью обессоленной воды (дилюата), проходит через электродиализатор и подается потребителю или в резервуар очищенной воды. ЭДУ с аппаратами, имеющими последовательную гидравлическую систему движения потоков в рабочих камерах. Каждая из указанных выше технологических схем имеет определенные преимущества и недостатки, и их выбор производится на основании технико-экономических расчетов. Исходными параметрам и для расчета являются: конкретные местные условия, пропускная способность ЭДУ, солесодержание и состав обрабатываемых сточных вод. На-

пример: при суточном расходе сточных вод более 300÷500 м считается рациональным применение технологических схем прямоточного типа.

79

3

1

|

4 |

2 |

|

5 |

|

|

|

|

10 |

|

7 |

9 |

|

|

|

|

6 |

8

8

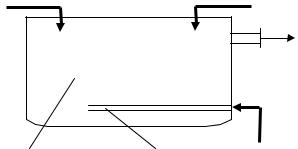

Рис. 1.46. Схема циркуляционной электродиализной установки непрерывного действия:

1 – подача сточной воды; 2 – рабочие баки; 3– бак для рассола; 4– выпуск рассола; 5 – выпуск дилюата; 6– электродиализатор; 7– подача рециркуляционного рассола; 8 – насосы; 9– подача смеси рециркуляционной и сточной воды,

10 – выпуск рассола из электродиализатора;11 – выпуск обессоленной воды.

При использовании электрохимически активных (ионообменных) диафрагм повышается эффективность процесса и снижается расход электроэнергии. Ионообменные мембраны проницаемы только для ионов, имеющих заряд того же знака, что и у подвижных ионов.

Обычно электролизеры для очистки воды делают многокамерными (100÷200 камер) с чередующимися катионо- и анионопроницаемыми мембранами. Электроды помещают в крайних камерах. В многокамерных аппаратах достигается наибольший выход по току.

Для обессоливания воды применяют гомогенные и гетерогенные мембраны. Гомогенные мембраны состоят только из одной смолы и имеют малую механическую прочность. Гетерогенные мембраны представляют собой порошок ионита, смешанный со связующим веществом – каучуком, полистиролом, метилмер-каптаном и др. Из этой смеси вальцеванием получают пластины.

Мембраны должны обладать малым электрическим сопротивлением. На эффективность работы электродиализатора большое влияние оказывает расстояние между мембранами.

Обычно оно составляет 1÷2 мм. Во избежание засорения мембран сточные воды перед подачей в электродиализатор должны быть очищены от взвешенных и коллоидных частиц.

Расход энергии при очистке 1 м сточной воды, содержащей в 1 л 250 мг примесей, до остаточного содержания солей 5 мг составляет 7 кВт/ч. С увеличением содержания солей в во-

80

де удельный расход энергии возрастает.

Основным недостатком электродиализа является концентрационная поляризация, приводящая к осаждению солей на поверхности мембран и снижению показателей очистки.

1.6. Химические методы очистки сточных вод

К химическим методам очистки сточных вод относят нейтрализацию, окисление и восстановление. Все эти методы связаны с расходом различных реагентов, поэтому дороги. К окислительным методам также относится электрохимическая обработка. Их применяют для удаления растворимых веществ и в замкнутых системах водоснабжения. Химическая очистка может применяться как самостоятельный метод перед спуском сточных вод в водоем (или подачу сточных вод в систему оборотного водоснабжения). Химическую очистку проводят иногда как предварительную перед биологической очисткой или после нее как метод доочистки сточных вод. Химическая обработка находит применение и как метод глубокой очистки производственных сточных вод с целью их дезинфекции, обесцвечивания или извлечения из них различных компонентов. Предпочтение химическим методам отдается при локальной очистке производственных сточных вод.

1.6.1. Нейтрализация

Сточные воды, содержащие минеральные кислоты или щелочи, перед сбросом их в водоемы или перед использованием в технологических процессах нейтрализуют. Практически

нейтральными считаются воды, имеющие рН = 6,5÷8,5. Следовательно, подвергать нейтрализации следует сточные воды с рН менее 6,5 и более 8,5, при этом необходимо учитывать нейтрализующую способность водоемов, а также щелочной резерв городских сточных вод. Из условий сброса производственных сточных вод в водоем или городскую канализацию, следует, что большую опасность представляют кислые стоки, которые встречаются к тому же значительно чаще, чем щелочные (количество сточных вод с рН > 8,5 невелико). В большинстве кислых сточных вод содержатся соли тяжелых металлов, которые необходимо выделить из этих вод.

Реакция нейтрализации – это химическая реакция между веществами, имеющими свойства кислоты и основания, которая приводит к потере характерных свойств обоих соединении. Наиболее типичная реакция нейтрализации в водных растворах происходит между гидратированными ионами водорода и ионами гидроксида, содержащимися соответственно в сильных кислотах и основаниях: Н++ОН– = Н2О. В результате концентрация каждого из этих ионов становится равной той, которая свойственна самой воде (около 10–7), т.е. активная реакция водной среды приближается к рН = 7.

Нейтрализацию можно проводить различным путем: смешением кислых и щелочных сточных вод, добавлением реагентов, фильтрованием кислых вод через нейтрализующие материалы, абсорбцией кислых газов щелочными водами или абсорбцией аммиака кислыми водами. Выбор метода нейтрализации зависит от объема и концентрации сточных вод от режима их поступления, наличия и стоимости реагентов. В процессе нейтрализации могут образовываться осадки, количество которых зависит от концентрации и состава сточных вод, а также от вида и расхода используемых реагентов. Применяют следующие способы нейтрализации: взаимная нейтрализация кислых и щелочных сточных вод (нейтрализация смешением); нейтрализация путем добавления реагентов, фильтрование через нейтрализующие материалы; нейтрализация кислыми дымовыми газами.

Выбор способа нейтрализации зависит от многих факторов, например, вида и концентрации кислот, загрязняющих производственные сточные воды; расхода и режима поступления отработанных вод на нейтрализацию; наличия реагентов; местных условий и др.

Нейтрализация смешением. Этот метод применяют, если на одном предприятии или на соседних предприятиях имеются кислые и щелочные воды, не загрязненные другими компо-

81

нентами. Кислые и щелочные воды смешивают в емкости с мешалкой и без мешалки. В последнем случае перемешивание ведут воздухом (рис. 1.47) при его скорости в линии подачи

20÷40 м/с.

|

|

|

1 |

2 |

|

4 |

6 |

5 |

Рис. 1.47. Нейтрализатор смешения:

1 – кислые сточные воды; 2 – щелочные сточные воды; 3 – нейтрализованная сточная вода; 4 – воздух;

5 – распределитель воздуха;

6 – емкость

При переменной концентрации сточных вод в схеме предусматривают установку ус-

3реднителя или обеспечивают автоматическое регулирование подачи в камеру смешения. Расчет соотношения сточных вод, направляемых в камеру смешения, проводят по стехиометрическим уравнениям.

При избытке кислых или щелочных сточных вод добавляют соответствующие реагенты. Принципиальная схема воднореагентной нейтрализации приведена на рис. 1.48. Нейтрализованную воду используют в производстве, а осадок обезвоживают на шламовых площадках или вакуум-фильтрах.

82