- •1 Машина как объект эксплуатации и обслуживания

- •1.1 Промышленное оборудование. Классификация промышленного оборудования

- •1.2 Структура процессов эксплуатации и ремонта машин

- •1.3 Основные повреждения приводов и передач

- •2 Износ деталей производственного оборудования

- •2.1 Отказы внезапные и постепенные

- •3 Методы расчета характеристик эксплуатационной надежности

- •4 Определение количественных значений показателей надежности

- •5 Диагностика машин

- •Диагностические признаки

- •Анализ диагностического сигнала

- •Диагностирование сложных объектов

- •Структура систем диагностирования

- •6 Смазка промышленного оборудования

- •Маркировка консистентных смазок:

- •7 Организация технического обслуживания и ремонт промышленного оборудования

- •7.1 Сущность и содержание системы планово-предупредительного ремонта (ппр)

- •Классификация видов ремонтных работ:

- •7.2 Формирование структуры ремонтного цикла

- •8 Методика определения оптимального межремонтного периода

- •9 Производственный процесс капитального ремонта промышленного оборудования

- •9.1 Общая схема производственного процесса ремонта металлургического оборудования

- •9.2 Разборка машин

- •9.3 Дефектация и сортировка деталей

- •10 Обеспечение и восстановление эксплуатационных свойств деталей машин

- •Литература

4 Определение количественных значений показателей надежности

1. Цель сбора информации о надежности технических изделий.

2. Задачи системы сбора обработки информации о надежности изделий металлургии.

3. Методы получения информации о надежности машин:

характеристики способов определения показателей надежности;

основные методы получения информации о надежности машин.

требования к информации: полнота, достоверность, оперативность, достаточность.

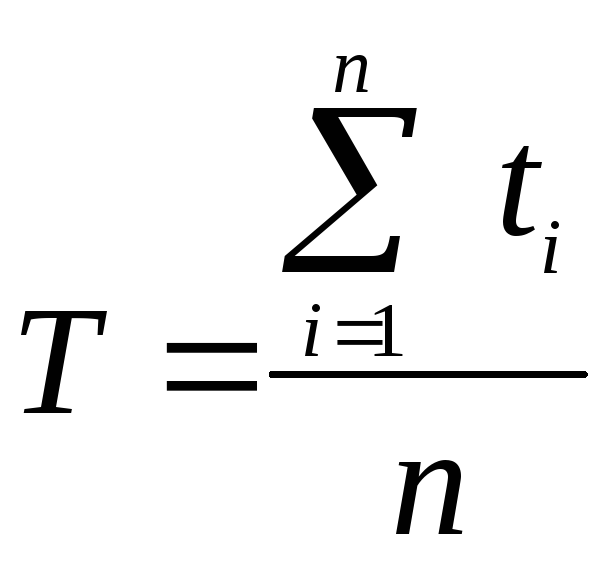

4. Определения срока наблюдения за работой оборудования.

![]() .

.

5. Понятие генеральной и выбранной совокупности.

Определение оценок параметров надежности.

Статистический ряд.

Вариационный ряд.

диапазон

![]() .

.

Интервалы диапазона, величина интервалов

![]() .

.

![]() количество

значений величин, которые попали в

количество

значений величин, которые попали в

![]() -й

интервал;

-й

интервал;

![]() частота;

частота;

![]() накопленная

частота;

накопленная

частота;

![]() - эмпирическая

плотность вероятности;

- эмпирическая

плотность вероятности;

.

.

Предыдущее

определение закона распределения

случайной величины в виде гистограммы

по значению

![]() (Пирсона)

(Пирсона)

![]() .

.

5 Диагностика машин

Задачи технической диагностики (ТД):

обеспечение надежности промышленного оборудования;

планирование показателей производства;

вероятностные модели надежности и их недостатки по отношению к конкретной единице промышленного оборудования;

перечень причин, вызывающих рассеивание параметров надежности;

необходимость объективной оценки технического состояния, ресурса, скорости потери работоспособности, момента наступления предельного состояния;

Системы диагностирования состоят из объектов контроля и средств контроля. Проверка технического состояния сложного объекта есть процесс управления этим объектом в процессах восстановления.

Требования к методам и средствам диагностики:

минимальное время оценки технического состояния;

достаточная точность и достоверность показаний;

применение безразборных методов, без нарушения работы механизмов;

экономическая целесообразность.

Использование результатов диагностирования (содержание, сроки и объемы ТО и ремонтов).

Техническая реализация процессов диагностирования. (Системы диагностики, которые при помощи датчиков измеряют большие числа параметров машины, обрабатывают эти показания и делают заключение о работоспособности машины).

Технология диагноза:

![]() .

.

Приспособленность машины для возможности ее диагностирования.

Диагностические признаки

1. Выбор признаков для оценки технического состояния, их классификация

1.1. Контроль выходных параметров изделия (дает ответ на вопрос о работоспособности изделия, но не определяет места и вида повреждения).

1.2. Контроль повреждений, которые приводят к отказу машины. (Величины износа, деформаций, степень коррозии и т. п.):

функциональная связь процессов повреждения с выходными параметрами

число контролируемых процессов и параметров.

1.3. Контроль работоспособности машины по косвенным признакам.

Косвенные признаки должны быть функционально связаны с работоспособностью машины.

Условия использования косвенных признаков. (Невозможность контроля по п. 1.1 и 1.2). Необходимость интегральной оценки техническою состояния. Примеры косвенных признаков: изменение tоизделия, давления, акустические сигналы и т.д.

Преимущества контроля технического состояния по косвенным признакам (безразборная диагностика).

Недостатки метода (стохастические связи, влияние помех и т. д.).