- •Конспект лекцій

- •1.2 Особенности установления режимов резания на токарных многорезцовых станках

- •Корректируем по станку

- •Резец 1

- •Резец 2

- •2.1 Расчет и конструирование токарных резцов

- •8. Тип пластины по гост 25396 - 82

- •2.2 Расчет и конструирование фасонных резцов.

- •Профилирование фасонных резцов

- •Графический способ

- •3.1. Назначение элементов режима резания при сверлении с использованием нормативной литературы

- •3.2 Расчет и конструирование спиральных сверл

- •Qобразующий конуса;

- •По гост 25557-82 -конус Морзе № 3 с лапкой

- •Принимаем утолщение сердцевины к хвостовику

- •4.4 Установление оптимального режима резания при фрезеровании плоскостей с использованием

- •Цилиндрические фрезы: цельная

- •Образивные инструменты

- •Материал зерен

- •Зернистость

- •Твердость

- •Структура

- •Сила резания

4.4 Установление оптимального режима резания при фрезеровании плоскостей с использованием

Данные предыдущего примера:

- станок 6Т13; В = 100мм; l = 320 мм

нормативной литературы.

Пример

h = 4 мм; СЧ25; 210НВ; обработка черновая; литье - корка.

Решение:

1. Выбираем торцевую фрезу со вставными зубьями из твердого сплава ВК8 [1] т.7,с.251

а) угол режущей части [1] т.4,с.248

= 0; = 12; = +15; = 45;0 = 20; 1 = 5;

б) диаметр фрезы

Д = 1,25Вфр = 1,25100 = 125 мм.

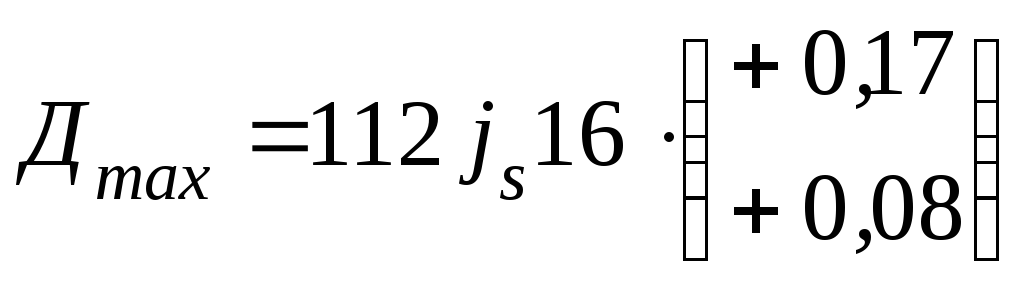

По ГОСТ 8529-78 выбираем фрезу с размерами

Д = 125 мм, Вфр = 55 мм, d = 40мм; z = 8 [1] т.14,с.263

2. Глубина резания t = h = 4мм.

3. Подача [2] к. Ф-2,с.83

при t = 4мм и 2120 НВ

Sz= 0,15…0,3 мм/зуб;

принимаем Sz= 0,3 мм/зуб.

4.Период стойкости [2] к. Ф-3,с.87

при Д = 125 мм Т = 160 мин.

5.Скорость резания [2] к. Ф-4,с.88

vтабл= 90 м/мин;

при t = 4мм; Sz = 0,3 мм/зуб;

v = vтабл к1 к2 к3,

к1- азмер обработки

при

![]() ;

;

к1 = 1,0;

к2= 0,8 обработка с коркой [2], с.91

к3= 0,9 при Т = 160 мин [2], с.91

v = 90 1,0 0,8 0,9 = 64,8 м/мин

6. Расчетная частота вращения

![]() мин-1,

мин-1,

корректируем по станку nд = 160 мин-1.

7.Действительная скорость резания

![]() м/мин

м/мин

8.Минутная подача

Sм = Sz nд z = 0,38160 = 384 мм/мин;

корректируем по станку

![]() =

315 мм/мин.

=

315 мм/мин.

9.Мощность резания[2], к. Ф-5, с 101…103.

![]() ,

,

Е =

1,8 при Sz

=

0,3 мм/зуб и

![]() [2]c

102;

[2]c

102;

к1 = 1,25 при 210 НВ[2] c 103;

к2 = 1,0 при v = 63 м/мин;

![]() кВт

кВт

10. Проверка достаточной мощности

Nрез Nшп;

Nшп.= Nд = 1,00,8 = 8 кВт;

4,5 8;

обработка возможна.

11. Основное время

![]() ;

;

L = l + y + = 320 + 25 + 3 = 348 мм;

![]() мин.

мин.

4.5 Расчет и конструирование фрез

Классификация фрез:

По конструкции:

цельные;

составные;

сборные.

По расположению режущих зубьев:

цилиндрические;

торцевые;

дисковые (прорезные, отрезные);

концевые (пальцевые);

фасонные;

наборные.

1. Основные размеры фрез, геометрические параметры и технические требования приведенные в стандартах или справочной литературе.

2. Форму и размеры пластин и коронок из твердого сплава выбирают по ГОСТ 2209-82.

3. Марка твёрдого сплава ГОСТ 3882-74

4. Наружный Д фрезы зависит от:

- d - оправки;

- размеров обрабатываемой поверхности;

- припуска на обработку и др.;

обычно Д = (2,5…3,0) d.

5.Присоединительные размеры фрез, закрепленных на фрезерных оправ-

ках и на концах шпинделей выбирают по ГОСТ 27066-86.

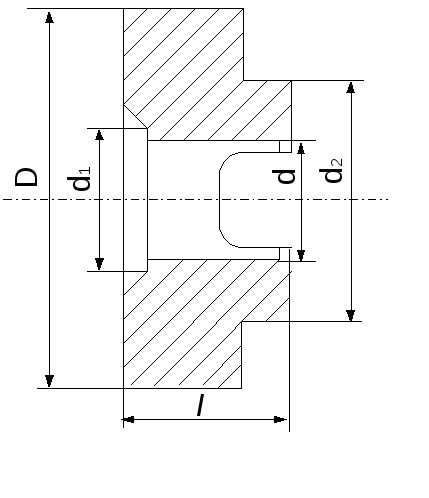

Рис. 4.5.1. Переходная соединительная втулка

6.Диаметр оправки (отверстия фрезы)

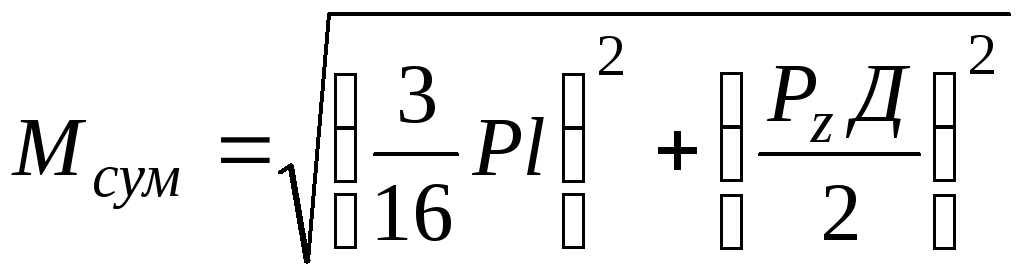

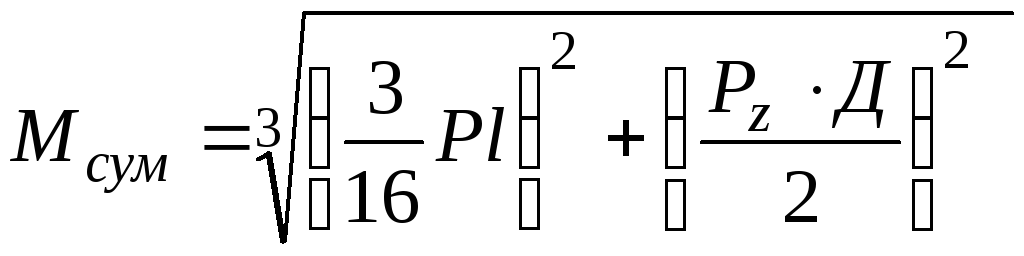

![]()

![]() ;

;

,

,

Мсум - суммарный момент при изгибе и скручивании оправки;

Р - равнодействующая сил Pz и Py,

P = 1,411 Pz;

l - расстояние между опорами фрезерной оправки;

и.д.- допустимое напряжение на изгиб;

и.д.= (180 – 250)106 Мпа.

7. Число зубьев фрезы

![]() ,

,

т - коэффициент, зависящий от типа фрезы.

Цилиндрические фрезы: цельная

крупнозубые - 1,05

мелкозубые - 2,0

сборная - 0,8…0.9

торцовые

крупнозубые - 1,2

мелкозубые - 2,0

угловые - 2,5…2,8

фасонные - 1,5…2,0

дисковые - 2,0…20

8. Конструкции сборных фрез и способы крепления ножей - стандартизованы или приводятся в справочной литературе. ГОСТ 2568-71.

Пример:

Рассчитать и сконструировать сборную цилиндрическую фрезу с механическим креплением пластин из быстрорежущей стали Р18 для чернового фрезерования плоской поверхности В = 100 мм из стали 30 ХМ с в = 1000 Мпа. Припуск на обработку h = 6мм. Обработка на горизонтально-фрезерном станке 6М82Г с Nдв = 7 кВт. Заготовка крепится в тисах – повышенная жесткость.

Решение:

1. Длина фрезы:

L = (1,2…1,5) В;

L = 1,25100 = 125 мм

2. Д=110 мм СТ СЭВ 201-75

3.

z

=![]() ;

z=

10.

;

z=

10.

4. = 20

5. Sz= 0,12…0,2 мм/зуб; Sz=0,15 мм/зуб.

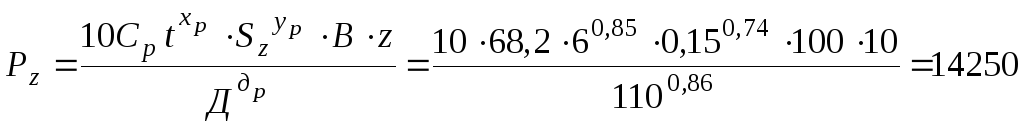

6. Диаметр отверстия под оправку

![]() ;

;

;

;

Н;

Н;

Р = 1,411Рz = 1,41114250 = 20106 Н.

Принимаем l = 400 мм.

![]() Нм.

Нм.

и.д.= 250 Мпа.

Тогда

![]() мм.

мм.

Принимаем d = 40 мм ГОСТ 9472-83

7. Окончательный Д

Д = 2,5 d = 2,540 = 100 мм

Принимаем Д = 100 мм, L = 125 мм.

СТ СЭВ 201-75

С учетом запаса вылета ножей на переточки принимаем

.

.

8.Окончательное число зубьев

![]() ;

;

принимаем z = 10.

9. Шаг зубьев фрезы

окружной торцевый шаг:

![]() мм;

мм;

осевой шаг:

![]() мм.

мм.

10. Проверяем z и Soc на условие равномерного фрезерования

![]() ;

;

0,97 1,0 -условие равномерного фрезерования обеспечено.

11. Отверстие фрезы и шпоночный паз выполняют по ГОСТ 9472-83.

12. Определяем геометрические параметры рабочей части фрезы

СТМ т 2.

= 12 ; = 10.

13. Выбираем материал фрезы:

корпус - сталь 40Х;

ножи - Р 18;

клинья - У8А.

14. Твердость деталей фрезы:

корпус - 32…41,5 HRC;

нож - 63…66 HRC;

клинья - 41,5…51,5 HRC

15.Допуски на основные элементы фрезы

ГОСТ1671-77.

16.Предельные отклонения

ГОСТ2568-71.

17.Выполняем рабочий чертеж фрезы

сборка, нож, клин, корпус.

18.Указываем основные технические требования.

5.1. ШЛИФОВАНИЕ

Технологическая характеристика операций

1. Шлифование - процесс резания металлов при помощи абразивного инструмента

2. Абразивным - называются твердые тела, имеющие вид зерен с гранями для механической обработки путем царапания или истирания.

3. Шлифование - операция чистовой обработки. Точность 5…8 кв.

Rа = 2,5…0,32

4. Шлифовальные станки - 15…20%

5. Особенности шлифования:

а) большие скорости v = 20…50 м/с;

б) шлифовальный круг - многолезвийный инструмент;

в) геометрия лезвий - случайная;

г) свойство самозатачивания;

д) высокая ТС резания.