- •2. Вiдомостi з теорії

- •3. Методика визначення оптимального

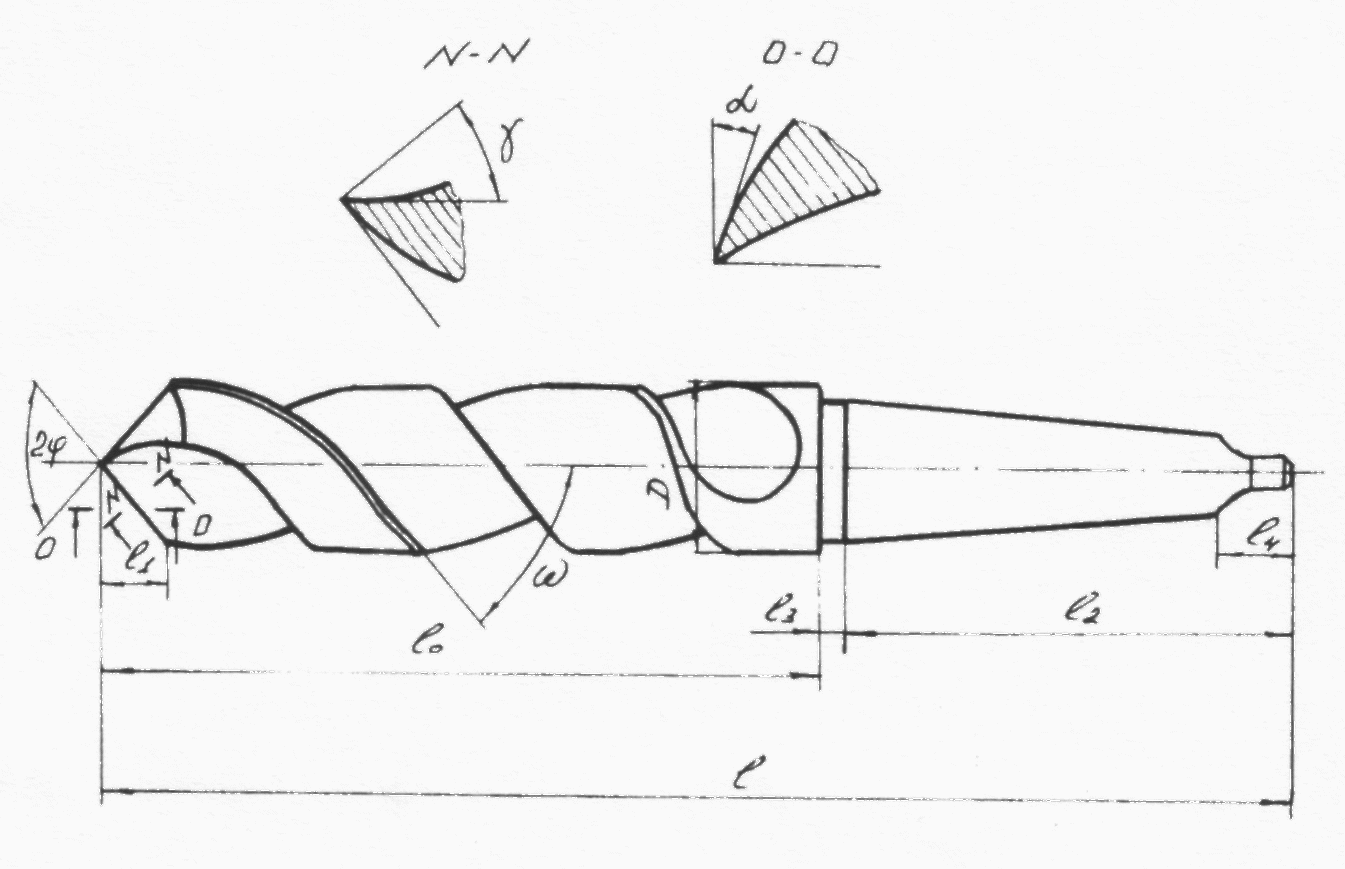

- •3.3. Вибiр типу свердла та встановлення його характеристик

- •Матерiал рiжучої части ни свердла

- •Геометричнi параметри рiжучої частини свердла

- •3.4. Визначення глибини рiзання

- •3.5. Визначеня величини подачі

- •3.6. Вибiр стiйкостi свердла

- •3.7. Визначення швидкостi рiзання

- •3.8. Розрахунок крутячого моменту та осьової сили

- •3.9. Розрахунок потужностi рiзання та приводу

- •5. Приклад визначення оптимальноi о режиму свердлiння

- •5.1. Аналiз вихiдних даних

- •5.2. Вибiр типу та моделi свердлильного верстата

- •5.3. Вибiр типу свердла та встановлення

- •5.8. Розрахунок крутячого моменту та осьової сили

- •5.9. Розрахунок потужностi рiзання та приводу верстату

- •6. Контрольнi питання

- •Лiтература

- •Додаток 1 індивідуальні завдання

- •1. Свердління наскрізне

- •2. Свердління глухе

М

982*

Міністерство промислової політики України

Національна металургійна академія України

Державний інститут підготовки та перепідготовки кадрів промисловості

Криворізький металургійний факультет

М Е Т О Д И Ч Н И Й П О С І Б Н И К

ДЛЯ САМОСТІЙНОЇ РОБОТИ СТУДЕНТІВ

з дисципліни

Т Е О Р І Я Р І З А Н Н Я Т А

Р І Ж У Ч И Й І Н С Т Р У М Е Н Т

Частина 2

ВИЗНАЧЕННЯ ОПТИМАЛЬНОГО РЕЖИМУ РІЗАННЯ

ПРИ СВЕРДЛІННІ

за спеціальністю 7.090202 “Технологія машинобудування”

Затверджено

на

засіданні учбово-методичної ради

протокол № 14

від

“17”

червня

2004 р.

м. Кривий Ріг

2004

Методичний посібник для самостійної роботи студентів з дисципліни „Теорія різання та ріжучий інструмент” (частина 2 “Визначення оптимального режиму різання при свердлінні”) за спеціальністю 7.090202 “Технологія машинобудування”.

Укладач: ст. викладач Скляр Ю.М.

Рецензент: професор, к.т.н. Марутов В.О.

1. МЕТА ТА ЗАДАЧІ РОБОТИ

Визначення режимів різання - одна з найбільш відповідальних задач при проектуванні технологічних процесів. При правильному визначенні режимів різання повніше використовується потужність верстату та ріжучі можливості інструменту, забезпечується найменша собівартість операції, досягається необхідна якість та точність обробки.

Студенти повинні твердо засвоїти порядок призначення режимів різання та знати залежності, які використовуються при аналітичному розрахунку режимів різання.

В процесі виконання роботи студенти повинні вміти:

Вибирати тип та модель верстата для одержання отворів визначених розмірів;

Вибрати та встановити характеристику свердла;

Призначати та розрахувати основні елементи режиму різання, користуючись спеціальною та довідковою літературою;

Виконувати силові розрахунки процесу різання та пов'язувати їх з характеристикою вибраного верстата;

Визначати основний час свердління та робити висновки стосовно виконаної роботи.

2. Вiдомостi з теорії

Свердлiння являється одним з широко розповсюджених методiв одержання отворiв у рiзноманiтних деталях. Для свердлiння отворiв застосовують рiзнi типи свердел: спiральнi, перовi, кiльцевi, рушничнi, гарматнi та iншi.

Свердла застосовують для одержання як наскрiзних так i глухих отворiв у

Рис.2.1.Свердло спіральне

суцiльному матерiалi, а також для роз свердлення ранiше одержаних отворiв.

Найбiльше розповсюдження мають спiральнi свердла (Рис.2.1.). Основними частинами свердла є: робоча частина, яка має двi канавки для виходу стружки та рiжуча частина з двома рiжучими лезами. Хвостовик свердла призначений для закрiплення його у шпiнделi верстата.

Процес рiзання при свердлiннi має багато загального з процесом точiння. Свердлiння супроводжується тими ж фiзичними явищами: тепловидiленням, усадкою стружки, наростоутворенням та iнш. Разом з тим процес свердлiння має свої особливостi. Так, утворення стружки проходить в бiльш важких умовах нiж при точiннi. При свердлiннi утрудненний вихiд стружки та пiдвод охолоджуючої рiдини здiйснюється у зону рiзання. Крiм того, швидкiсть та кут рiзання являються змiнними величинами по довжинi леза. Це створює неоднаковi умови роботи для рiзних точок леза.

Встановлення оптимального режиму рiзання виконують у наступнiй послiдовностi:

Аналiзують одержане завдання (D, L, матерiал та механiчнi властивостi заготовки);

Вибирають тип та модель свердлильного верстата;

Вибирають тип свердла, встановлюють його розмiри та геометричнi параметри рiжучої частини;

Розраховують глибину рiзання;

Визначають величину подачi;

Задаються перiодом стiйкостi свердла;

Визначають дiйснi швидкiсть рiзання та частоту обертання свердла;

8. Пiдраховують крутячий момент та осьову силу рiзання;

9. Пiдраховують основний технологiчний час свердлення;

10.Визначають потужнiсть рiзання.

3. Методика визначення оптимального

РЕЖИМУ РIЗАННЯ

3.1. ВИВЧЕННЯ ВИХIДНИХ ДАНИХ

IНДИВIДУАЛЬНОГО ЗАВДАННЯ

Робота по визначенню оптимального режиму рiзання являється iндивiдуальною, тому кожний студент одержує свiй варiант завдання та виконує його.

При вивченнi вихiдних даних студент повинен звернути увагу на:

Розмiри оброблюваного отвору (D,L);

Матерiал заготовки;

Механiчнi властивостi матерiалу заготовки ( або НВ).

3.2. ВИБIР ТИПУ ТА МОДЕЛI

СВЕРДЛИЛЬНОГО ВЕРСТАТА

Враховуючи те, що iндивiдуальнi завдання не обумовлюють габаритнi розмiри заготовок (деталей), тип та модель свердлильного верстату вибирають по дiаметру отвору.

Для виконання роботи, як правило, вибирають вертикально - свердлильнi верстати. У маркiровцi свердлильних верстатiв, останнi двi цифри вказують на найбiльший умовний дiаметр свердлення у сталi (2М12, 2Н118 2А1, 2А125, 2А135та iнш.). При виборi верстата бажано, щоб дiаметр отвору був близьким до найбiльшого умовного дiаметра верстату [табл.1 1,1,с.20].

Верстати 2Н106П та 2М112 є настiльними i в умовах виробництва вони не застосовуються.

Пiсля проведеного вибору верстата, виписують його характеристику з паспорту дiючого верстата або з табл. 11 [1,с.20]

Враховуючи те, що в табл. 11 [ частоти обертання шпинделя та подачi подаються тiльки як Пmin...Пmax та Smin...Smax допускасться створювати ряд частот та подач шляхом підрахунку.

Частоти обертання шпинделя та подачi розташовують вiд min до max по визначеному закону — закону ряду зростаючої геометричної прогресiї зi знаменником . Знаменник стандартизований i має декiлька значень, але для виконання цiєї роботи достатньо використати один з двох: = 1,26 або = 1,41.

Таким чином, ряд частот буде:

П1 = Пmin, П2 = П1; П3 = П2;.....Пmax=П4=Пn-1 = П1n-1хв-1,

А подач S1 = Smin; S2 = S1; S3 = S2; ....Smax=Sn=Sn-1 = S1n-1

Розрахованi величини частот округлюються до цiлих значень, а подач — до сотих долей.