- •2. Вiдомостi з теорії

- •3. Методика визначення оптимального

- •3.3. Вибiр типу свердла та встановлення його характеристик

- •Матерiал рiжучої части ни свердла

- •Геометричнi параметри рiжучої частини свердла

- •3.4. Визначення глибини рiзання

- •3.5. Визначеня величини подачі

- •3.6. Вибiр стiйкостi свердла

- •3.7. Визначення швидкостi рiзання

- •3.8. Розрахунок крутячого моменту та осьової сили

- •3.9. Розрахунок потужностi рiзання та приводу

- •5. Приклад визначення оптимальноi о режиму свердлiння

- •5.1. Аналiз вихiдних даних

- •5.2. Вибiр типу та моделi свердлильного верстата

- •5.3. Вибiр типу свердла та встановлення

- •5.8. Розрахунок крутячого моменту та осьової сили

- •5.9. Розрахунок потужностi рiзання та приводу верстату

- •6. Контрольнi питання

- •Лiтература

- •Додаток 1 індивідуальні завдання

- •1. Свердління наскрізне

- •2. Свердління глухе

3.8. Розрахунок крутячого моменту та осьової сили

Крутячий момент, необхiдний для здiйснення процесу свердлiння, який дорiвнює сумi моментiв тангенцiальних сил, дiючих на всi леза свердла, вiн розраховується по емпiричнiй формулi:

Мкр = 10См Dд Sy Кр, Нм;

Осьова сила (сила подачi), яка дорiвнюс сумi сил, дiючих вздовж свердла, розраховується за формулою:

Р0 = 10Ср Dд S Кр, H.

Значення коефiцiєнтiв См,Ср та показникiв степенiв вибираються з табл.32 [1 с.281].

Коефiцiєнт, який враховує фактичнi умови обробки, залежить тiльки вiд властивостей оброблюваного матерiалу, тобто Кр = Кмр та визначається вiдповiдно даним табл. 9 або 10 [1,с.264, 265]

3.9. Розрахунок потужностi рiзання та приводу

ВЕРСТАТА

Потужнiсть витрачання на рiзання:

Ne = Мкр Пд / 9750, кВт.

Мiнiмальна необхiдна потужнiсть верстата

Nст = Ne/, кВт;

де = 0,75 . . .0,85 — к.п.д. верстата.

Величина необхiдної потужностi приводу верстата повинна бути меншою, нiж встановленою на верстатi, тобто:

Nст Nпр.

Якщо не виконується ця умова, то необхiдно знизити швидкiсть рiзання до встановленої потужностi, або змiнити верстат, прийнявши iнший з бiльш потужним приводом.

3.10. ВИЗНАЧЕННЯ ОСНОВНОГО ТЕХНОЛОГІЧНОГО

ЧАСУ

Основний технологiчний час визначається за формулою:

Т0 = L /(SдПд), хв;

де L — довжина шляху свердла на робочiй подачi.

L = l + l1 + l2,

де l — глибина свердління, мм;

l1 — шлях врiзання свердла, мм;

l2 — перебiг свердла при наскрiзному свердлінні;

l1 = t сtg ; l2 0,3D.

4. МЕТОДИЧНІ ВКАЗІВКИ ЩОДО ОФОРМЛЕННЯ

ЗВIТУ ПО РОБОТІ

Робота має iндивiдуальний характер i кожний студент виконує тiльки свiй варiант.

Розрахунковi роботи та пояснення до них виконуються на паперi формату 297210 мм.

Робочi креслення iнструменту виконуються на твердому паперi формату 297210 мм зі всiма вимогами ЕСКД.

Всi розрахунки повиннi виконуватись послiдовно, пiдстановкою у формули даних та записом промiжних та кiнцевих результатiв з обов-язковим позначенням одиниць вимiру розрахованих параметрiв.

При необхiдностi робота повинна супроводжуватись ескiзами та поясненнями виконаних дiй.

У роботi повиннi бути посилання на лiтературнi джерела.

В кiнцi роботи необхiдно привести перелiк використаної лiтератури.

5. Приклад визначення оптимальноi о режиму свердлiння

Завдання

|

№ варіанту |

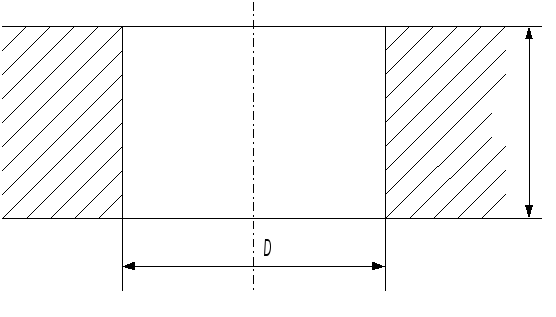

D, мм |

l, мм |

матеріал заготовки |

Механичні властивості |

|

40 |

34,0 |

60 |

С425 |

НВ200 |

5.1. Аналiз вихiдних даних

Свердлiння ведемо за один прохiд на глибину 60 мм у заготовцi з чавуну твердiстю НВ200.

5.2. Вибiр типу та моделi свердлильного верстата

Вiдповiдно дiаметру отвору 34 мм, вибираємо вертикально—свердлильний верстат 2А135 з наступною характеристикою:

Набiльший умовний дiаметр свердлення на столi — 35 мм;

Робоча поверхня столу — 450500 мм;

Найбiльший хiд шпинделя — 250 мм;

Конус Морзе шпинделя — № 4;

Число швидкостей шпинделя — 17;

Частота оборотiв шпинделя: 31, 39, 49,62, 78, 126, 158, 200, 252, 317, 400, 504, 635, 800, 1008, 1270, 1600;

Число подач — 12;

Ряд подач — 0,12; 0,16; 0,20; 0,25; 0,32; 0,4; 0,54; 0,60; 0,76; 0,96; 1,2; 1,52;

Потужнiсть електродвигуна Nдв = 4,0 кВт.