- •Конспект лекцій

- •1.2 Особенности установления режимов резания на токарных многорезцовых станках

- •Корректируем по станку

- •Резец 1

- •Резец 2

- •2.1 Расчет и конструирование токарных резцов

- •8. Тип пластины по гост 25396 - 82

- •2.2 Расчет и конструирование фасонных резцов.

- •Профилирование фасонных резцов

- •Графический способ

- •3.1. Назначение элементов режима резания при сверлении с использованием нормативной литературы

- •3.2 Расчет и конструирование спиральных сверл

- •Qобразующий конуса;

- •По гост 25557-82 -конус Морзе № 3 с лапкой

- •Принимаем утолщение сердцевины к хвостовику

- •4.4 Установление оптимального режима резания при фрезеровании плоскостей с использованием

- •Цилиндрические фрезы: цельная

- •Образивные инструменты

- •Материал зерен

- •Зернистость

- •Твердость

- •Структура

- •Сила резания

М

1069*

Міністерство промислової політики України

Національна металургійна академія України

Державний інститут підготовки та перепідготовки кадрів промисловості

Криворізький металургійний факультет

Конспект лекцій

ДЛЯ САМОСТІЙНОЇ РОБОТИ СТУДЕНТІВ

з дисципліни

ТЕОРІЯ РІЗАННЯ ТА РІЖУЧИЙ ІНСТРУМЕНТ

за спеціальністю 7.090202 “Технологія машинобудування”

Затверджено

на засіданні

учбово-методичної ради протокол № 20

від “24” вересня

2004 р.

м. Кривий Ріг

2004

Конспект лекцій з дисципліни “Теорія різання та ріжучий інструмент”. Розрахункова частина в прикладах та задачах. Для студентів спеціальності 7.090202 “Технологія машинобудування”

Укладач: ст. викладач Скляр Ю.М.

Рецензент: професор, к.т.н. Марутов В.О.

1.1 Назначение элементов режима резания при точении с использованием нормативной литературы

Пример:

На стенке 16К20 производится черновое обтачивание напроход.

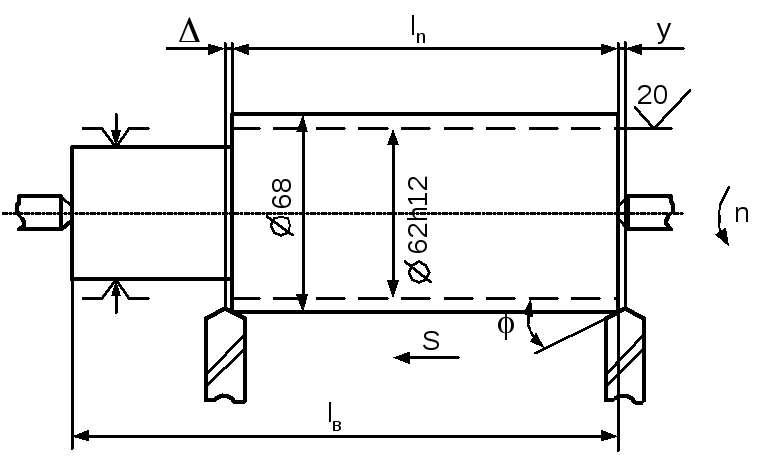

Дз = 68 мм ; d = 62h12(-0,30) мм;

ln = 280 мм ;lв = 430 мм.

Заготовка - поковка - сталь 40Х.

в = 700 МПа.

Способ крепления - в центрах + поводковый патрон.

Система СПИД - недостаточно жесткая

Rz = 80 мкм; Rа 20 мкм.

Эскиз обработки

Рис. 1.1.1. Схема токарной обработки вала

Решение:

1. Выбираем резец и устанавливаем его характеристики [1] т. 8, с 20;

Т. 10. с.22-23

- токарный проходной резец прямой правый;

- материал рабочей части - Т5К10 т.2, с. 14 - 15;

- материал державки - сталь 45;

- размеры в h т.3,с.16; т 4.с, 17; т. 5, с.18;

Т.к. расстояние от опорной плоскости резца в резце держателе

до линии центров 25 мм., поэтому h = 25 мм, а b = 16 мм

- длина проходного резца l = 140 мм [3] т.4, с.246.

- геометрические элементы резца:

= 60; = 15; f = 0,6 мм;

n = 6 мм; = 12; = 0;

1 = 15; r = 1 мм [1] т 10, с 22-25

Резец 2100 - 0870 Т5К10 ГОСТ 18878-73.

2. Назначаем режимы резания:

а) устанавливаем глубину резания

![]() мм

мм

б) назначаем подачу (карта Т - 2, с 23) [2]

- для обработки заготовки с t 3 мм,

S = 0,8 мм/об;

- выбранная величина подачи может проверяться по:

- шероховатости,

- прочности резца,

- прочности пластины,

- жесткости заготовки,

- принимаем по паспорту станка

S = 0,8 мм/об.

в) назначаем период стойкости[2]. (к. Т - 3 с. 26)

Т = 60 мин.

г) определяем скорость резания [2]. (к. Т - 4 с. 29)

V = Vтабл К1К2К3 м/мин,

К1- обрабатываемый материал;

К2- марка твердого сплава;

К3- вид обработки.

Для стали в = 700 Мпа; t 5 мм;

S = 0,8 мм/об; = 60 ; Т5К10;

Vтабл = 56 м/мин. [2] с. 30

К1 = 1,0;К2 = 1,0 ;К3 = 1,0;[2] с. 32 – 34.

V = 56 1,0 1,0 1,0 = 56 м/мин.

д) частота вращения шпинделя

![]() мин-1,

мин-1,

корректируем частоту вращения по станку

n8 = 250 мин-1;

е) действительная скорость резания

![]() м/мин;

м/мин;

ж) мощность затраченная на резание

![]() ,

,

Рz = Рz таблК1 К2,

Рzтабл = 5100 Н для S = 0,8 мм/об и t = 3,0 мм [2] к. Т – 5 с. 35

К1 - обрабатываемый материал,

К2 - скорость резания и ,

К1 = 0,8;К2 = 1,1;[2], с. 36.

Рz = 5100 0,8 1,1 = 4488 Н;

![]() кВт

кВт

з) проверка достаточности мощности

Nэ Nшп,

Nшп = Nд = 10 0,75 = 7,5 кВт,

Nд= 10 кВт, = 0,75,

3,9 7,5.

Обработка возможна.

и) основное время

![]() ,

,

L = ln + y + мм;

y = t ctg = 3,0 ctg 60 = 3,00,58 = 1,7 мм;

= 1…3 мм, принимаем = 2 мм;

L = 280 + 1,7 + 2,0 = 283,7 мм;

![]() мин.

мин.