- •Конспект лекцій

- •1.2 Особенности установления режимов резания на токарных многорезцовых станках

- •Корректируем по станку

- •Резец 1

- •Резец 2

- •2.1 Расчет и конструирование токарных резцов

- •8. Тип пластины по гост 25396 - 82

- •2.2 Расчет и конструирование фасонных резцов.

- •Профилирование фасонных резцов

- •Графический способ

- •3.1. Назначение элементов режима резания при сверлении с использованием нормативной литературы

- •3.2 Расчет и конструирование спиральных сверл

- •Qобразующий конуса;

- •По гост 25557-82 -конус Морзе № 3 с лапкой

- •Принимаем утолщение сердцевины к хвостовику

- •4.4 Установление оптимального режима резания при фрезеровании плоскостей с использованием

- •Цилиндрические фрезы: цельная

- •Образивные инструменты

- •Материал зерен

- •Зернистость

- •Твердость

- •Структура

- •Сила резания

8. Тип пластины по гост 25396 - 82

- 12

9. Геометрические элементы лезвия резца

= 8; = 12; = 60; 1= 10, = 0, r = 1,0 мм.

[3] табл. 10, с.22…23.

10. Форма передней поверхности резца:

Плоская с отрицательной фаской и лункой

dл = 1,5 мм.

11. Условное обозначение резца

Резец 2100 - 0213 Т5К10 ГОСТ 18878 - 73

2.2 Расчет и конструирование фасонных резцов.

1. По форме и конструкции фасонные резцы делят:

а) круглые;

б) призматические.

2. Круглые резцы более технологичны и допускают большее число заточек

- материал Р6М5;

- крепление - рыфление и штифты.

3. Конструктивные и габаритные размеры выбирают в зависимости от

наибольшей глубины профиля по нормативам.

Геометрические

элементы лезвия фасонных резцов зависят

от материала заготовки и подачи -

выбираются углы

![]() и

и![]() по нормативам.

по нормативам.

Размеры дополнительных режущих кромок

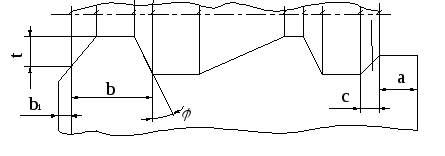

Рис. 2.2.1. Схема профиля резца.

а = 2…5 мм С = f + (1,5…2) мм;

в 3…8 мм; в1 = 0,5 … 1,5 мм; = 15.

Профилирование фасонных резцов

1. Профиль резца не совпадает с профилем заготовки - их корректируют.

2. Два способа профилирования:

а) аналитический - расчетный;

б) графический.

Графический способ

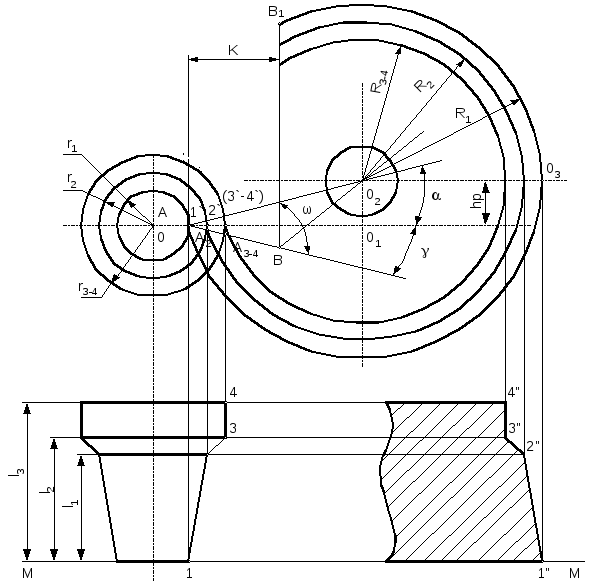

Пример

Спроектировать круглый фасонный резец для обработки фасонной заготовки из стали У7А; в = 800 Мпа

Решение

1. Геометрические параметры резца:

[1], т. 19, с. 29

= 20; = 10

2. Строим профиль заготовки:

а) проводим ось;

б) откладываем соответствующие размеры профиля;

в) строим полный профиль.

3. Проектируем полученные т.1,2,3,4, профиля на ось 00 т. 1;2;3;4.

4. Из центра 0 проводим окружности соответствующих радиусов r1; r2; r3; r4 и получаем проекцию заготовки на плоскость, перпенди-кулярную к оси заготовки.

5. Определяем наружный диаметр резца

- из центра 0 проводим две окружности радиусами r1 - min и r3,4 - max;

- через точку 1 под углом и проводим линии;

- на расстоянии К от т. 1 проводим линию ВВ100

K = tmax + (3…10) мм;

- из т. В проводим линию делящую пополам;

- точка пересечения этой линии с линией под углом будет О2 - центр резца;

определяем диаметр резца.

6. Определяем габаритные конструктивные размеры резца - нормативные таблицы.

7. На линии А1В отмечаем т. А1; А2; А3.

8. Соединив т. А1; А2; А3.с центром О2 получаем радиусы R1; R2; R3;

9. Строим профиль фасонного резца в радиальном сечении:

- проводим линию ММ;

- откладываем от нее осевые размеры l1; l2; l3; соответствующие осевым размерам заготовки;

Рис. 2.2.2. Графический способ профилирования

- проецируя точки пересечения окружностей R1; R2; R3; с линией О2О3 над линией параллельной линии ММ, получаем профиль фасонного резца в радиальном сечении т. 1”; 2”; 3”; 4”;

10. Построение шаблона для контроля фасонного профиля сводится к определению разности радиусов всех узловых точек относительно узловой контурной точки 1”.

Р2 = R1 – R2 и т.д.

11. Выполняем рабочий чертеж резца.

3.1. Назначение элементов режима резания при сверлении с использованием нормативной литературы

Пример

На станке 2Н135 сверлят глухое отверстие D = 24H+0,21 на l = 95мм. Материал СЧ 25; 210 НВ.

Обработка без охлаждения.

Решение:

1. Выбираем сверло и его характеристику

- сверло спиральное Д = 24 мм

- материал режущей частиВК8

[1] т. 21-22 с. 117-118

- геометрия сверла [1] т. 12 с. 105-106

= 16;= 20; 2= 118;

- форма заточки - одинарная

2. Подача:

- группа подачи - II [2] к. с-2, с. 110.

-

подача

![]() ;

;

S = 0,38 мм/об;

корректируем подачу по станку

Sд= 0,4 мм/об; Sдоп= 0,62 мм/об.

3. Период стойкости сверла. [2] к. с-3, с. 114.

Стойкость в зависимости от dсв. и вне зависимости от материала режущей части

Тм = 50 мм.

4. Скорость резания [2] к. с-4, с. 118.

При Sд=0,4 мм/об. иД = 24 мм

vтабл= 19 м/мин - для быстрорежущих сталей.

vтабл= 193 = 57 м/мин.

v = vтаблК1К2К3,

К1 - обрабатываемый материал;

К2 - стойкость инструмента;

К3 - отношениеlрез к Д.

![]()

К1= 1,0; К2= 1,2;К3= 1,0.

v =571,01,21,0 = 68,4 м/мин.

5. Частота вращения шпинделя

![]()

![]() мин-1,

мин-1,

корректируем по станку

![]() пд= 710 мин-1.

пд= 710 мин-1.

6. Действительная скорость резания:

![]() м/мин.

м/мин.

7. Мощность резания [2], к. С-6, с. 126…127

![]() ,

,

при Д= 24 мм иS= 0,4 мм/об

Nтабл= 6,4 кВт.

КN= 1,0[2], к. С-6, с. 128

![]() кВт.

кВт.

8. Проверяем на достаточность мощности станка.

Nд= 4,5 кВт

Nшп= 4,50,8 = 3,6 кВт

Nшп Nрез, но 3,64,54, т.е. станок перегружен.

Определяем загрузку станка по мощности:

![]()

Станок перегружен по мощности на 26 %, что не допустимо.

В данном

случае необходимо снизить

![]() путем

уменьшения подачи сSд= = 0,4 мм/об доSд= 0,28 мм/об.

путем

уменьшения подачи сSд= = 0,4 мм/об доSд= 0,28 мм/об.

Тогда

Nтабл= 5,1 кВт.

![]() кВт.

кВт.

Тогда Nшп Nрез.

Операцию можно выполнить.

9. Основное время:

![]() ;

;

y= 0,3Д = 0,324 = 7 мм;

при сверлении глухих отверстий = 0,5 мин

L = 95 + 7 + 0 = 102 мм.

![]() мин.

мин.