- •Конспект лекцій

- •1.2 Особенности установления режимов резания на токарных многорезцовых станках

- •Корректируем по станку

- •Резец 1

- •Резец 2

- •2.1 Расчет и конструирование токарных резцов

- •8. Тип пластины по гост 25396 - 82

- •2.2 Расчет и конструирование фасонных резцов.

- •Профилирование фасонных резцов

- •Графический способ

- •3.1. Назначение элементов режима резания при сверлении с использованием нормативной литературы

- •3.2 Расчет и конструирование спиральных сверл

- •Qобразующий конуса;

- •По гост 25557-82 -конус Морзе № 3 с лапкой

- •Принимаем утолщение сердцевины к хвостовику

- •4.4 Установление оптимального режима резания при фрезеровании плоскостей с использованием

- •Цилиндрические фрезы: цельная

- •Образивные инструменты

- •Материал зерен

- •Зернистость

- •Твердость

- •Структура

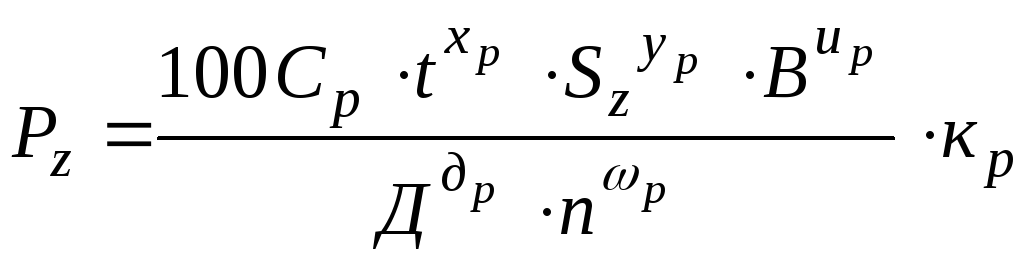

- •Сила резания

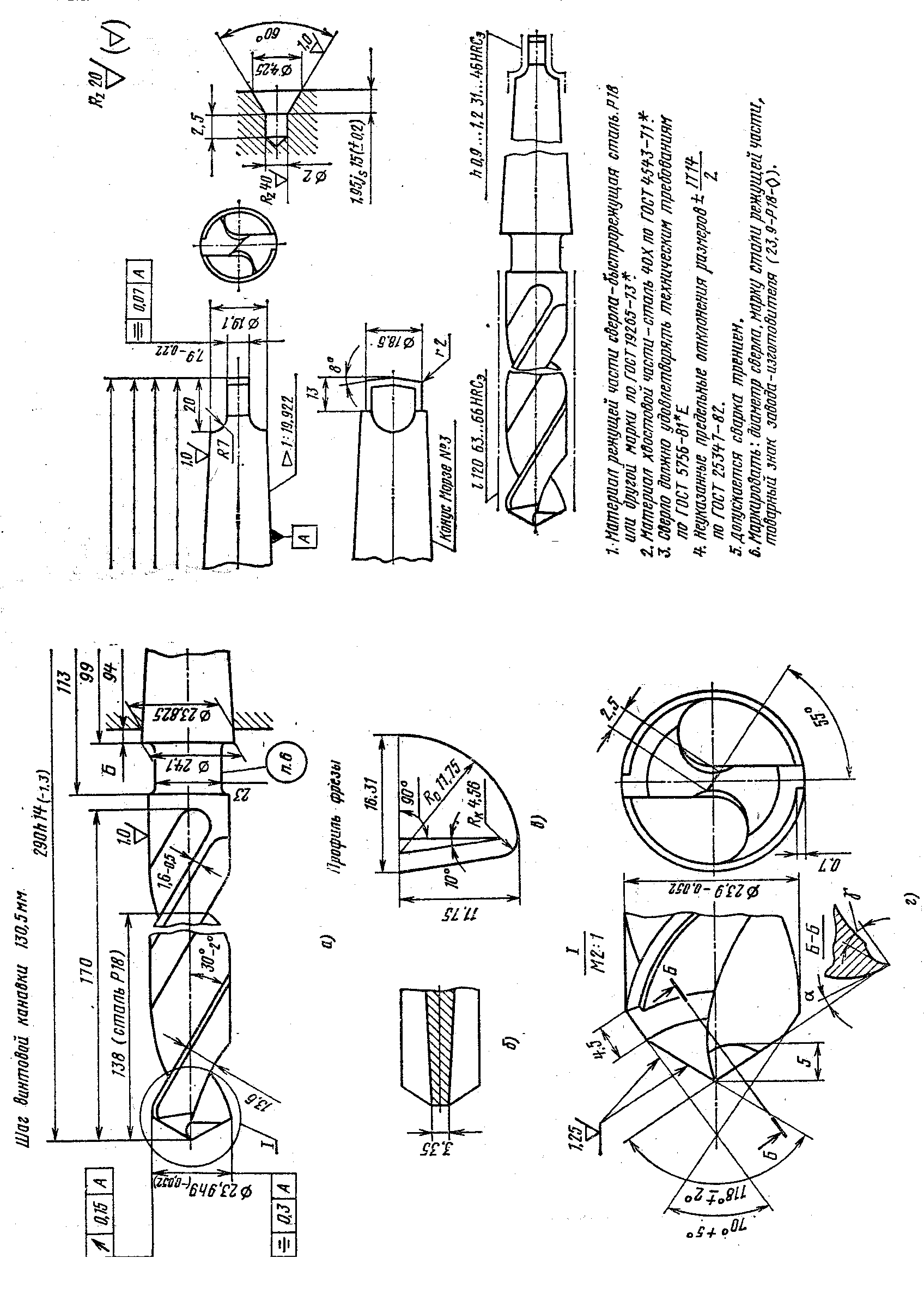

3.2 Расчет и конструирование спиральных сверл

1. Типы сверл:

- спиральные;

- перовые;

- глубокого сверления;

- кольцевые;

- центровочные;

- ружейные;

- пушечные.

2. Типы хвостовиков:

- цилиндрические;

- конические;

- четырехгранные;

3. Основные размеры и углы лезвия сверл стандартизованы:

- углы , и 2по таблицам справочной литературы.

Пример Р6М5

Сталь = 20…352 = 116…125

Чугун = 25…302 =116…120

Бронза = 15…202 = 125…135

Твердый сплав

Сталь = 0….4;2 = 116…118

Чугун= 0….6;2 = 116…118;

Бронза = 4….6;2 = 116…118;

угол = 50…55;

Р6М5

= 8…15-maxот оси сверла;

= 20…26-minот оси сверла

Твердый сплав

= 4…6-maxот оси сверла;

= 16…20-minот оси сверла.

Форма заточки сверл:

- одинарная;

- с подточкой перемычки.

Технические требования к изготовлению ГОСТ 2034 - 80

Хвостовики - конус Морзе ГОСТ 25557 – 82

конусы Морзе - 0,1,2,3,4,5,6.

Размеры Д1, d2- теоретические (определяются).

Пример:

Рассчитать и спроектировать спиральное сверло из быстрорежущей стали с коническим хвостовиком для обработки сквозного отверстия под метрическую резьбу М 27 глубиной l=50 мм в заготовке из конструкционной углеродистой сталив= 450 Мпа.

Решение:

1. Определяем D сверла:

D= 23,9ГОСТ 885 – 77.

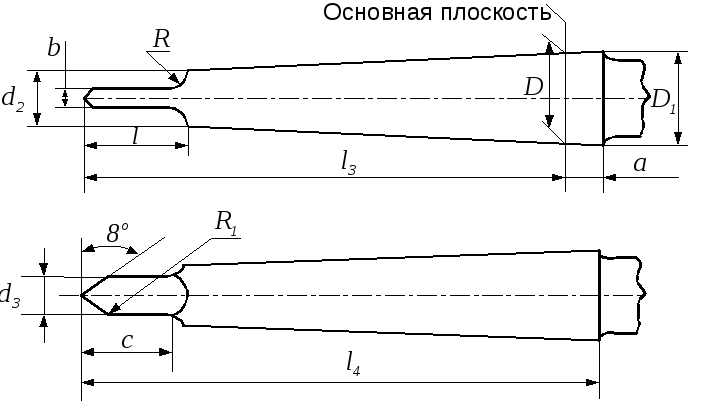

Рис. 3.2.1 Элементы конуса Морзе

2. Режимы резания:

S0 = 0,39…0,47 мм/об;S= 0,4 мм/об;

V = 32 м/мин.

3. Осевая составляющая сила резания

![]()

![]() ;

;

Px =106823,90,40,7 0,682 = 5850H

4. Момент сопротивления резанию.

![]() ;

;

См = 0,0345;xм = 2,0;yм = 0,8;

![]() .

.

Мс.р.=100,034523,92 0,40,80,682 = 64,2 Нм

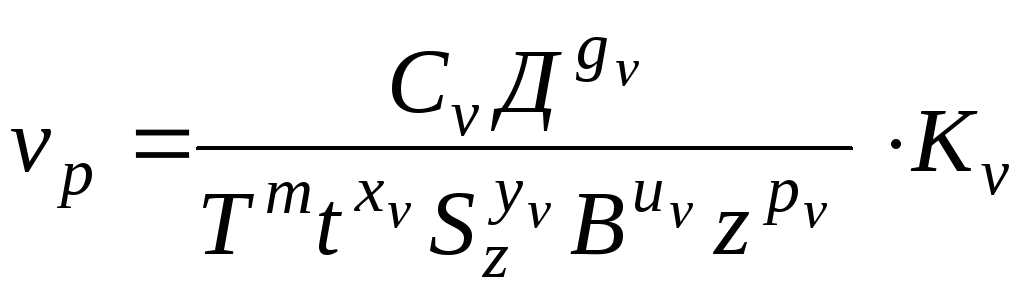

5.Определяем номер конуса Морзе.

G - угол конусности хвостовика;

R - радиальная сила;

Q - создает касательную составляющую;

Т - сила резания.

РРис.3.2.2.

Расчетная схема

РРис.3.2.2.

Расчетная схема

Qобразующий конуса;

![]() .

.

Момент трения между хвостовиком и втулкой

![]() .

.

Приравниваем момент трения к максимальному моменту сил сопротивления резания, т.е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается в 3 раза.

Следовательно:

![]() ;

;

![]() или

или

![]() ,

,

Мс.р. - момент сопротивления сил резания;

Мс.р.= 64,2 Нм;

![]() =

5850Н;

=

5850Н;

G = 130; sin 130 = 0,2618;

G = 5- отклонения угла конуса;

= 0,096 - коэффициент трения стали по стали.

![]() мм.

мм.

По гост 25557-82 -конус Морзе № 3 с лапкой

Д1 = 24,1;d2 = 19,1;l4 = 19,1;l = 99; конусность 1:19,922 = 0,05020

G = 12616

Остальные размеры по таблицам справочника.

6. Геометрические и конструктивные параметры рабочей части сверла.

По нормативам:

Форма заготовки ДП (двойная с подточкой перемычки).

= 30; 2 = 118; 2 0 = 70; = 12; = 55.

Рис. 3.2.3. Схема заточки сверла.

Размеры подточенной части перемычки:

А = 2,5 мм; l = 5 мм

Шаг винтовой канавки:

![]() мм.

мм.

7. Толщина dc сердцевины сверла

D = 0,25 - 1,25; 1,5 - 12,0; 13,0 - 80,0;

dc = (0,28 - 0,2)Д;(0,19 - 0,15) Д ;(0,14 - 0,25) Д.

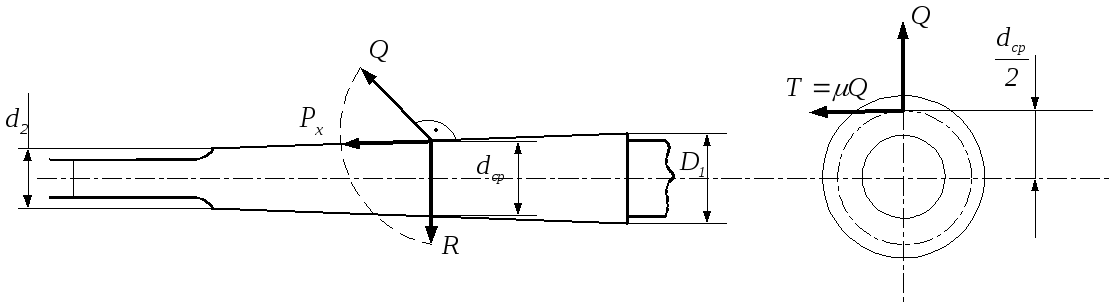

Рис.3.2.4. К расчету толщины сердцевины

Принимаем dcу переднего конца равной0,14 Д,

dc = 0,14Д = 0,1423,9 = 3,35 мм.

Принимаем утолщение сердцевины к хвостовику

1,4 - 1,8 ммна100 мм длина рабочей части сверла.

Принимаем - 1,5 мм.

8. Обратная конусность сверла.

на 100 мм длина рабочей части сверла

|

Д |

6 |

6 |

18 |

|

Конусность |

0,03 – 0,08 |

0,04 – 0,10 |

0,05 – 0,12 |

Принимаем – 0,08 мм

9.Ширину ленточки f0 и высоту затылка по спинке к выбираем по Д

|

Д |

f0 |

к |

|

2-5 |

0,6 |

0,15 |

|

5-8 |

0,7 |

0,2 |

|

8-10 |

0,8 |

0,3 |

|

10-12 |

0,9 |

0,4 |

|

12-15 |

1,0 |

0,4 |

|

15-20 |

1,2 |

0,6 |

|

20-25 |

1,6 |

0,7 |

|

25-30 |

1,8 |

0,8 |

|

30-35 |

1,8 |

0,9 |

|

35-40 |

2,0 |

0,9 |

|

40-45 |

2,3 |

1,0 |

|

45-50 |

2,6 |

1,2 |

Выбираем: f = 1,6 мм; к = 0,7 мм.

10. Ширина пера

В = 0,58Д = 0,5823,9 = 13,9 мм

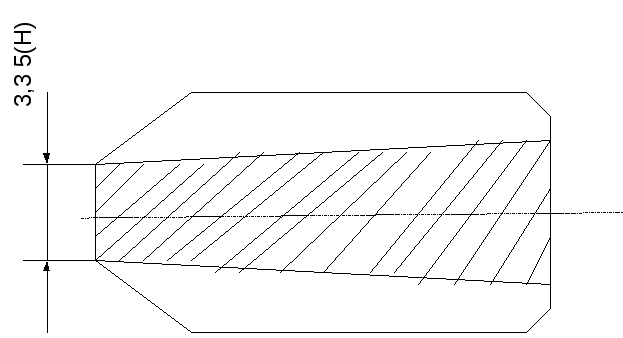

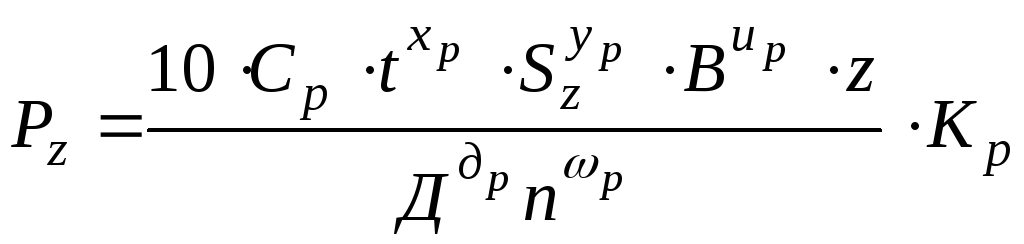

11. Геометрические элементы профиля фрезы для фрезерования канавки

Рис.3.2.5. К расчету профиля канавочной фрезы

Большой радиус профиля:

R0 = CRCr CфД;

![]() ;

;

![]() ;

;

т.к.![]()

![]() .

.

![]() -диаметр фрезы

-диаметр фрезы

![]() .

.

Принимаем

![]() =

65 мм.

=

65 мм.

Тогда

R0 = 0,49323,9 = 11,75 мм.

Меньший радиус профиля

Rк = СкД;

Ск = 0,015 0,75 = 0,015·300,75 = 0,191;

Rк = 0,19123,9 = 4,56 мм.

Ширина профиля

В = R0 + Rк = 11,75 +4,56 = 16,31 мм.

12. Строим профиль канавочной фрезы.

13. Технические требования и допуски на размеры: ГОСТ 885-77

Д = 23,9h9(-0,052) мм;

l

и lp

-

![]() ГОСТ

25347-82

ГОСТ

25347-82

Конус хвостовика - степень точности АТ8 ГОСТ 2848-75

Радиальное биение рабочей части сверла относительно хвостовика (оси)

0,15 мм.

Углы 2 = 118 2; 20 = 70+5; = 30-2;

Рабочая часть 63 - 66 HRC.

Лапка хвостовика 32 - 46 HRC.

14. Выполняем рабочий чертеж сверла с техническими требованиями.

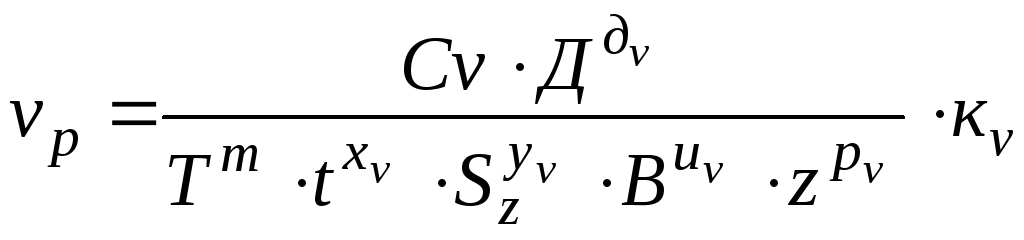

4.1 Аналитический расчет режимов резания

при фрезеровании плоскостей

Цилиндрическая фреза

Пример

На горизонтально-фрезерном станке 6Т82Г

получистовое фрезерование плоскости:

В = 65 мм; l = 225 мм; h = 1,5 мм; Rа = 3,2 мм.

Материал СЧ10; 170 НВ.

Отсутствие литейной корки.

Обработка без охлаждения

Решение:

1. Выбираем фрезу и устанавливаем ее геометрические элементы.

цилиндрическая с мелким зубом ГОСТ 3752-73 [1],т.13,с.259.

б) Д = 63 мм; L = 80мм; z = 14;

в) материал фрезы Р6М5

г) = 16; = 10; = 30;

2. Глубина резания

t = h = 1,5 мм.

3. Подача S0 мм/об [4].т 37, с. 285

для Rа = 3,2 мм S0 = 1,0 - 2,3 мм/об;

для Д = 63 мм S0 = 1,7 мм/об.

![]() мм/зуб.

мм/зуб.

4. Период стойкости [4].т 40, с. 290

для Д = 63 мм; Т = 180 мин.

5. Расчетная скорость резания

,

,

![]() =

57,6; gv

= 0,7; xv

= 0,5; yv

= 0,2; иv=

0,3; pv

= 0,3; т

= 0,25;

=

57,6; gv

= 0,7; xv

= 0,5; yv

= 0,2; иv=

0,3; pv

= 0,3; т

= 0,25;

[4], т 39, с. 288

![]() ;

;

![]() ;

nv

= 0,95[4],т 2, с. 262;

;

nv

= 0,95[4],т 2, с. 262;

![]() ;

;

![]() [4], т 5, 6, с. 263;

[4], т 5, 6, с. 263;

![]() м/мин.

м/мин.

6. Частота вращения фрезы:

![]() мин-1;

мин-1;

корректируем по станку пд = 250 мин-1.

7. Действительная скорость резания

![]() м/мин.

м/мин.

8. Минутная подача

Sм = Szznд = 0,1214250 = 421 мм/мин;

корректируем по станку Sмд =400 мм/мин.

9.Действительная подача на зуб

![]() мм/зуб.

мм/зуб.

10. Главная сила резания:

,

,

![]() =30;

xp

= 0,83; yp

= 0,65; ир

=

1,0;

=30;

xp

= 0,83; yp

= 0,65; ир

=

1,0;

р = 0; др = 0,83; [4], т. 41, с 291.

![]() ;

[4],т. 9, с 264.

;

[4],т. 9, с 264.

np = 0,55;

![]() ;

;

![]() H.

H.

11. Мощность резания

![]() кВт.

кВт.

12.Проверка достаточности мощности:

Nшп = Nд = 7,5 0,8 = 6,0 кВт;

Nрез Nшп; 2,2 6,0;

т.е. обработка возможна.

13.Основное время:

![]() ;

;

L = l + y +

![]() мм.

мм.

= 1 … 5 мм; принимаем = 2,5 мм.

L = 225 + 9,6 + 2,5 = 237,1 мм.

![]() мм.

мм.

4.2. Установление оптимальных режимов резания при

фрезеровании плоскостей с помощью нормативной

литературы

Пример

Данные предыдущего примера:

станок 6Т82Г; получистовое фрезерование.

В = 65 мм; l = 225 мм; h = 1,5 мм; Rа = 3,2 мм

Материал СЧ10; 170 НВ.

Отсутствие литейной корки.

Обработка без охлаждения

Решение

1. Выбираем фрезу и устанавливаем ее геометрические параметры:

а) цилиндрическая с мелким зубом ГОСТ 3752-73 [1], т.13, с. 259.

б) Д = 63 мм; L = 80мм; z = 14;

в) материал фреза Р6М5;

г) = 16; = 10; = 30;

2. Глубина резания t = h = 1,5 мм.

3. Подача [2], к. Ф – 3, с. 84

Sz = 0,25 … 0,35 мм/зуб;Sz = 0,3 мм/зуб;

для мелкозубых фрез

Sz = 0,5 0,3 = 0,15 мм/зуб;

для t < 2 мм; В > 50 мм.

4. Период стойкости [2] к. Ф – 3, с. 87

Т = 160 миндля Д = 63 мм.

5. Скорость резания [2], к. Ф – 4, с. 88…101

Для В = 65 ммSz = 0,15 мм/зуб;

vтабл = 35 м/мин.

vp = vтабл к1к2к3

к1=

1,2при![]() ;с.

90

;с.

90

к2= 0,9; к3= 0,9; с. 91

vp = 35 · 1,2 0,9 0,9 = 34 м/мин

6.Частота вращения фрезы

![]() мин-1,

мин-1,

корректируем по станку пд = 160 мин-1.

7.Действительная скорость резания

![]() м/мин

м/мин

8. Минутная подача

Sм = Sz z nд = 0,1514160 = 336 мм/мин.

Корректируем по

станку

![]() =

315 мм/мин.

=

315 мм/мин.

9.Действительная подача на зуб

![]() мм/зуб.

мм/зуб.

10.Мощность резания [2], к. Ф-5, с 101-103

![]() ;с. 101

;с. 101

Е = 0,06при

![]() ;

с 102

;

с 102

к1 = 1,0 при 170 НВ;с. 103

к2 = 1,0; с. 103

![]() кВт.

кВт.

11. Проверка достаточности мощности

Nшп = Nд = 7,50,8 = 6,0 кВт;

1,7 6,0 кВт,

т.е. обработка возможна.

12.Основное время

![]() ;

;

L

= l

+ y

+;y

![]() ;

;

![]() мм;

мм;

= 1 … 5 мм.Принимаем = 2,5 мм.

L = 225 + 9,6 + 2,5 = 237,1 мм

![]() мин.

мин.

4.3. Аналитический расчет режимов

резания при фрезерованииплоскостей

торцевой фрезой

Пример

На вертикально - фрезерном станке 6Т13 фрезеруется плоскость:

В = 100мм; l = 320 мм; h = 4 мм;

материал СЧ25; 210 НВ; литье с коркой. Обработка черновая.

Решение

1. Выбираем фрезу и устанавливаем значение ее геометрических элементов:

а) фреза торцевая, со вставными ножами из твердого сплава ВК8

[1]т. 7, с. 251

б) углы режущей части

[1]т. 4, с. 248

= 0; = 12; = +15; 0 = 20; = 5;

в) Диаметр фрезы

Д = (1,2 … 15) В

Д = 1,25100 = 125 мм.

По ГОСТ 8529-78 выбираем фрезу с размерами:

Д = 125 мм; Вфр = 55 мм; d = 40 мм; z = 8[1]т. 14, с. 263

2. Глубина резания

t = h = 4 мм.

3.Подача [4]т. 33, с. 283 при черновой обработке

Sz = 0,20 … 0,29 мм/зуб;

Sz = 0,29 мм/зуб.

4.Период стойкости [4]т. 40, с. 290.

для Д = 125 ммТ = 240 мин.

5.Расчетнаяскорость резания

,

,

Сv= 445; дv = 0,2; xv = 0,15; yv = 0,35; uv = 0,2; pv = 0; m = 0,32; [4] т.39, с 286…289

![]() .

.

![]() ;

;

nv = 1,25 ;[4] т.2, с262

![]() ;

;

![]() =0,8; [4] т.5, с263

=0,8; [4] т.5, с263

![]() =0,83;

4] т.6, с263

=0,83;

4] т.6, с263

![]() =1,1;

4] т.39, с290

=1,1;

4] т.39, с290

![]() мин.

мин.

6. Расчетная частота вращения фрезы

![]() мин-1;

мин-1;

корректируем по станку

nд = 160 мин-1.

7.Действительная скорость резания

![]() м/мин.

м/мин.

8.Минутная подача

Sм = Szznz = 0,29 8 160 = 371 м/мин.

Корректируем по

станку

![]() =

315 м/мин.

=

315 м/мин.

9.Действительная подача на зуб

![]() мм/зуб.

мм/зуб.

10. Главная сила резания

,

,

Ср = 54,5; xp = 0,9; yp = 0,74; up = 1,0; р = 0; др = 1,0. [4] т. 41, с. 291

![]() ;

[4] т.

9, с.

264.

;

[4] т.

9, с.

264.

пр = 1,0;

![]() ;

;

![]() Н.

Н.

11. Мощность резания

![]() кВт.

кВт.

12. Проверка достаточности мощности

Nрез Nшп;

Nшп.= Nд = 1,00,8 = 8 кВт;

7,8 8;

обработка возможна.

13. Основное время

![]() .

.

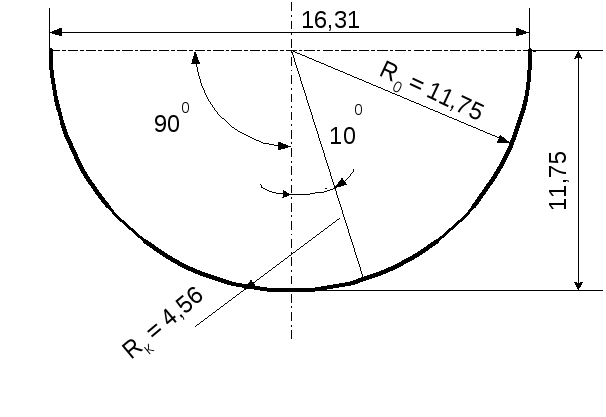

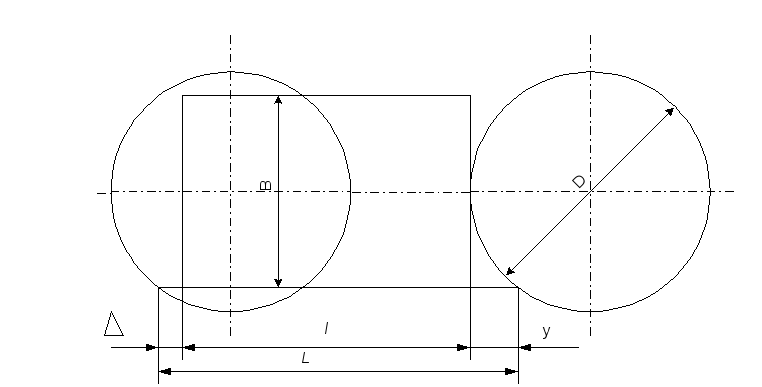

Рис. 4.3.1. Схема фрезерования плоскости

L = l + y +;

![]() мм;

мм;

= 3 мм.

Тогда L = 320 + 25 + 3 = 348 мм.

![]() мин.

мин.