- •1.1 Вихідні матеріали для виробництва чавуну

- •1.2 Попередня підготовка руд до плавки

- •1.3 Будова і робота доменної печі

- •2.1 Загальні відомості про ливарне виробництво

- •2.5.1 Модельний комплект

- •2.5.2 Стержневі й формувальні суміші

- •2.5.3 Виготовлення ливарних форм

- •2.5.4 Виготовлення стержнів

- •2.6.2 Лиття по виплавлюваних моделях

- •2.7.2 Відцентрове лиття

- •2.7.3 Лиття під тиском

- •3.3.2 Способи прокатки

- •3.3.3 Обладнання для прокатки

- •3.3.4 Заготівельна обробка прокату

- •3.3.5 Продукція прокатного виробництва

- •3.4 Пресування

- •3.5 Волочіння

- •3.6.2 Операції ковки

- •3.6.3 Обладнання для ковки

- •3.7.2 Формоутворення при гарячому об'ємному штампуванні

- •3.8 Листове штампування

- •4.1 Дугове зварювання

- •4.1.3 Зварювальна дуга і її властивості

- •4.1.4 Джерела струму для дугового зварювання

- •4.1.5 Ручне дугове зварювання

- •4.1.6 Автоматичне дугове зварювання під флюсом

- •4.1.7 Дугове зварювання в захисних газах

- •4.1.8 Електрошлакове зварювання

- •4.2.2 Апаратура для газового зварювання

- •4.2.3 Види і склад ацетилено-кисневого полум'я

- •4.3.2 Дифузійне зварювання

- •4.3.3 Зварювання тертям

- •4.4 Типи зварних з'єднань

- •Перелік літератури

4.1.8 Електрошлакове зварювання

Сутність процесу полягає в тому, що основний і присадний метали розплавляються теплотою, що виділяється при проходженні електричного струму через розплавлений шлак.

Зварювані заготовки встановлюють у вертикальному положенні. У замкнутий простір між водоохолоджуваними мідними повзунами і вертикально встановленими кромками виробів засипають флюс і подають електродний дріт за допомогою спеціального механізму подачі.

На початку процесу збуджують дугу, флюс плавиться і утворюється електропровідний шлак. Струм, проходячи через шлак, розігріває його, це призводить до розплавлення кромок основного металу і електрода. Розплав стікає вниз і утворює зварювальну ванну, витискаючи шлак вгору, і твердне.

У початковій і кінцевій ділянках шва утворюються дефекти: на початку шва - непровар кромок, в кінці шва - усадкова раковина і неметалеві включення. Тому зварювання починають і закінчують на спеціальних планках, які потім видаляють газової різкою.

Переваги: висока продуктивність (зварювання виконується за один прохід незалежно від товщини металу), можливе зварювання металу будь-якої товщини (з 16 мм до 2 м).

Недолік способу - утворення великого зерна в шві і околошовной зоні внаслідок уповільненого нагрівання й охолодження. Необхідне проведення термічної обробки: нормалізації або відпалу для подрібнення зерна.

Електрошлакове зварювання широко застосовують у важкому машинобудуванні для виготовлення ковано-зварних і літо-зварних конструкцій; станини та деталі потужних пресів і верстатів, колінчаті вали суднових дизелів, ротори і вали гідротурбін, котли високого тиску і т.п.

4.2 Газове зварювання

4.2.1 Загальні відомості

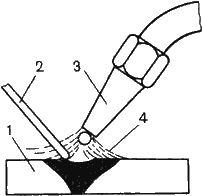

При газовому зварюванні заготовки і присадний матеріал у вигляді прутка чи дроту розплавляють високотемпературним полум'ям газового пальника.

Рисунок 4 – Схема газового зварювання

Газове полум'я отримують при згоранні горючого газу (природний газ, пропан, бутан, пари бензину або гасу) в атмосфері технічно чистого кисню. Одночасно горючий газ захищає метал шва від контакту з атмосферою. Потужність полум'я регулюють зміною наконечників пальника.

Нагрівання заготовки здійснюється більш плавно, ніж при дуговому зварюванні, тому газове зварювання застосовують для зварювання металу малої товщини (0,2 ... 3 мм), легкоплавких кольорових металів і сплавів; металів і сплавів, що вимагають поступового нагрівання й охолодження (інструментальні сталі, латуні) ; для подварки дефектів у чавунних і бронзових виливок. При збільшенні товщини металу знижується продуктивність і збільшується деформація.

4.2.2 Апаратура для газового зварювання

Ацетиленові генератори.

Апарати, в яких видобувають технічний ацетилен, називаються ацетиленовими генераторами. Залежно від принципу взаємодії карбіду кальцію з водою розрізняють такі системи генераторів:

-

«карбід у воду» (такі генератори найбільш продуктивні і найменш вибухонебезпечні),

-

«вода на карбід» (мають невелику продуктивність і низький тиск, виготовляються переносними),

-

контактної дії «зануренням» і «витісненням».

Кожен генератор ОБОВ'ЯЗКОВО забезпечується водяним затвором - спеціальним пристроєм, що запобігає явище «зворотного удару», тобто поширення полум'я від пальника до генератора.

Зварювальний пальник.

Зварювальний пальник призначений для змішування в потрібних пропорціях горючого газу з киснем і для створення зварювального полум'я потрібної потужності, розмірів і відповідної форми.

За способом подачі горючого газу в камеру змішування розрізняють пальника:

-

інжекторні (низького тиску);

-

безінжекторні (рівного тиску).

У промисловості використовують переважно пальники інжекторні, придатні для використання ацетилену низького і середнього тиску.

Пальники забезпечуються знімними наконечниками для регулювання потужності полум'я (чим товще наконечник, тим потужніше полум'я).